1.本发明涉及石墨烯转移技术领域,具体涉及到一种支撑骨架/粘性剂复合结构辅助转移石墨烯方法。

背景技术:

2.自2004年石墨烯被成功剥离制备以来,得到了科学界和工业界的广泛关注,并不断向大规模工业化生产进行研究拓展。因其优异的光学、电学以及机械性能,石墨烯在制造方便节能的电子器件和光子器件方面有着很大的优势。

3.当前高质量、大面积石墨烯薄膜主要是通过化学气相沉积方法,生长在铜或其它金属基底上,在实际应用中,需要将其从生长基底转移至目标基底上。实验室研究中常用的转移方法是使用聚甲基丙烯酸甲酯(pmma)作为中介层,用刻蚀液通过化学刻蚀去除铜衬底,将pmma/石墨烯转移到目标衬底后,再用丙酮将pmma去除。由于pmma薄膜机械强度很差,因而很难进行大面积、机械化操作。同时,由于pmma的残留物很难完全去除,也限制了其在石墨烯薄膜高质量转移中的应用。后期研究中,通过对转移过程中各个环节的不断改进,已发展出多种针对不同应用需求或目标的转移技术,如使用其他易去除的中介材料代替pmma、使用机械方法将石墨烯与铜衬底直接剥离等。然而,易去除的材料通常机械性能较差、不利用操作;直接剥离的方法虽然操作简单、成本低,但易对石墨烯薄膜造成机械损伤,破坏其完整性。如何实现转移中介层的高机械性能、易操作同时又易去除、无污染,是石墨烯薄膜转移技术发展要解决的关键问题。

技术实现要素:

4.针对上述的不足,本发明的目的是提供一种支撑骨架/粘性剂复合结构辅助转移石墨烯方法,可实现石墨烯的大面积高质量转移,操作简单。本发明通过支撑骨架结合粘性剂的复合结构作为中介层,支撑骨架为中介层提供足够的机械强度,避免大面积转移时发生破裂,实现了转移中介层时的高机械性能;且在刻蚀后可直接对样品进行手持冲洗,极大地减少了离子残留;同时通过选择易去除粘结材料,减少石墨烯薄膜转移后的污染残留,具有易操作、易去除和无污染的特点。

5.为达上述目的,本发明采取如下的技术方案:

6.本发明提供一种支撑骨架/粘性剂复合结构辅助转移石墨烯方法,包括以下步骤:

7.步骤(1):在生长基底/石墨烯的石墨烯一面铺放粘性剂并加热使其熔化,室温冷却,制得生长基底/石墨烯/粘性剂复合结构;

8.步骤(2):将步骤(1)所得的生长基底/石墨烯/粘性剂复合结构的粘性剂一面与支撑骨架进行贴合,加热,冷却,制得生长基底/石墨烯/粘性剂/支撑骨架复合结构;

9.步骤(3):使用化学刻蚀的方法将步骤(2)所得的生长基底/石墨烯/粘性剂/支撑骨架复合结构中的生长基底去除,制得石墨烯/粘性剂/支撑骨架复合结构;

10.步骤(4):将步骤(3)所得的石墨烯/粘性剂/支撑骨架复合结构进行冲洗处理后,

在水中将石墨烯/粘性剂/支撑骨架复合结构中的石墨烯一面与目标基底贴合,一次干燥后去除支撑骨架,二次干燥,制得目标衬底/石墨烯/粘性剂复合结构;

11.步骤(5):使用有机溶剂清洗去除步骤(4)所得的目标衬底/石墨烯/粘性剂复合结构中的粘性剂,制得目标衬底/石墨烯结合体,清洗干燥完成转移。

12.进一步地,支撑骨架为网状结构,如纱窗网、金属网、布等;优选为纱窗网。需要说明的是,采用其他与纱窗网类似的网状结构为中介层提供更高的机械强度的装置均属于本发明的保护范围。

13.进一步地,粘性剂为易溶性粘性剂,如石蜡、pmma、松香等。需要说明的是,采用其他与石蜡类似的易溶性粘性剂可被用于粘合石墨烯薄膜和支撑骨架的产品均属于本发明的保护范围;同时步骤(2)中的加热温度根据具体选择粘性剂的熔点进行实际确定,保证支撑骨架与粘性剂之间的充分结合即可。

14.进一步地,生长基底为金属基底;金属基底包括但不限于cu、pt、ni、fe、ru、co、rh、ir、pd、au、co-ni、au-ni、ni-mo或不锈钢。

15.进一步地,目标衬底包括:金属基片、半导体基片、氧化物基片、聚合物基片或表面具有微纳米尺度结构的功能性衬底;优选为硅片。

16.进一步地,步骤(3)中使用化学刻蚀的方法去除步骤(2)所得的生长基底/石墨烯/粘性剂/支撑骨架复合结构中的生长基底的具体过程为:将步骤(2)所得的生长基底/石墨烯/粘性剂/支撑骨架复合结构浮于含有质量分数为4~6%氯化氢的三氯化铁刻蚀液中,10~15min后取出即可。

17.进一步地,三氯化铁刻蚀液的浓度为0.8~1.5mol/l;优选为1mol/l。

18.进一步地,步骤(4)中一次干燥的参数为:温度为35~45℃,优选为40℃;时长为3~6小时。

19.进一步地,步骤(4)中二次干燥的参数为:真空环境中35~40℃温度下干燥3~4小时。

20.进一步地,步骤(5)中有机溶剂包括:正己烷、正庚烷、甲苯、二甲苯、石油醚、汽油、煤油、二氯化碳或乙酰;优选为正己烷。

21.综上所述,本发明具有以下优点:

22.1、本发明提供了一种支撑骨架/粘性剂复合结构辅助转移石墨烯方法,通过支撑骨架结合粘性剂的复合结构作为中介层,比如可选择价格低廉的纱窗网和石蜡分别作为支撑骨架和粘性剂,降低了石墨烯的转移成本;采用纱窗网等支撑骨架提供足够的机械强度,刻蚀后可将所得样品手持进行冲洗,极大地减少离子残留;采用石蜡等粘性剂作为粘结层具有一定的柔性,易去除;工艺步骤简单,容错性高。

23.2、本发明实现了石墨烯大面积高质量转移,具有易操作、易去除和无污染的特点,可实现产业化大规模生产。

附图说明

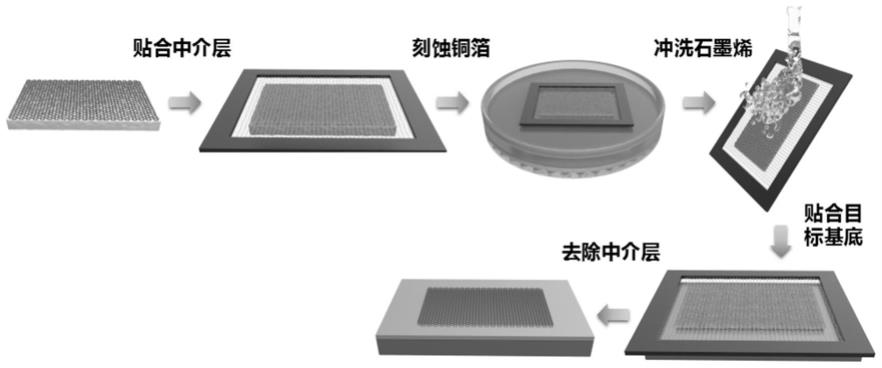

24.图1为本发明实施例中转移石墨烯的流程示意图。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

26.因此,以下对提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例

28.本例提供一种支撑骨架/粘性剂复合结构辅助转移石墨烯方法,如图1所示,包括以下步骤:

29.步骤(1):对生长了石墨烯的铜箔(生长基底)样品进行封边,将固体石蜡(粘性剂)切片置于石墨烯面,放到加热台上60℃加热使石蜡熔化(采用的石蜡熔点范围为56~58℃);确保石墨烯面被石蜡包覆后,在室温下冷却1min;制得石蜡/gr/cu样品;

30.步骤(2):将步骤(1)所得的石蜡/gr/cu样品在加热台上与纱窗网(支撑骨架)进行贴合,加热以增强支撑骨架与石蜡之间的结合;制得生长基底/石墨烯/粘性剂/支撑骨架复合结构;

31.步骤(3):步骤(2)所得的生长基底/石墨烯/粘性剂/支撑骨架复合结构浮于三氯化铁刻蚀液(配制三氯化铁,称取一定量的三氯化铁粉末加入去离子水配制成1mol/l三氯化铁溶液,再加入质量分数为5%的氯化氢,置于50℃恒温水浴下磁力搅拌12h。)中刻蚀铜(肉眼观察不到铜时,再等10-15min取出),实现使用化学刻蚀的方法将中生长基底/石墨烯/粘性剂/支撑骨架复合结构的生长基底去除,制得石墨烯/粘性剂/支撑骨架复合结构;

32.步骤(4):将步骤(3)所得的石墨烯/粘性剂/支撑骨架复合结构进行冲洗处理后,在水中将石墨烯/粘性剂/支撑骨架复合结构中的石墨烯一面与硅片(目标基底)贴合,然后将所得样品在烘箱中40℃烘烤3h,使目标衬底/石墨烯/粘性剂复合结构(即目标衬底/石墨烯/石蜡复合结构)紧密结合;然后去掉纱窗网,将目标衬底/石墨烯/石蜡复合结构放于不锈钢真空腔体中40℃继续放入烘箱加热3-4h,以去除界面间残留的水分,制得目标衬底/石墨烯/粘性剂复合结构;其中,不锈钢真空腔体为内径320mm,高150mm的四通装置,上下口为iso320法兰,左右口为kf25法兰;

33.步骤(5):将步骤(4)所得的目标衬底/石墨烯/粘性剂复合结构置于正己烷溶液中,60℃水浴加热1h,重复两次;每次均换用新的正己烷溶液;制得目标衬底/石墨烯结合体,然后去离子水进行清洗,并使用氮气干燥处理,完成转移。

34.本实施例中的目标衬底除硅片外可采用其他本领域常规的金属基片、、氧化物基片、聚合物基片或表面具有微纳米尺度结构的功能性衬底等;生长基底除铜箔可采用本领域常规的其他如pt、ni、fe、ru、co、等金属基底。

35.综上所述,本发明提供了一种支撑骨架/粘性剂复合结构辅助转移石墨烯方法,通过支撑骨架结合粘性剂的复合结构作为中介层,比如可选择价格低廉的纱窗网和石蜡分别作为支撑骨架和粘性剂,降低了石墨烯的转移成本;采用纱窗网等支撑骨架提供足够的机械强度,刻蚀后可将所得样品手持进行冲洗,极大地减少离子残留;采用石蜡等粘性剂作为粘结层具有一定的柔性,易去除;工艺步骤简单,容错性高。实现了石墨烯大面积高质量转

移,具有易操作、易去除和无污染的特点,可实现产业化大规模生产。

36.以上内容仅仅是对本发明结构所作的举例和说明,所属本领域的技术人员不经创造性劳动即对所描述的具体实施例做的修改或补充或采用类似的方式替代仍属本专利的保护范围。