1.本发明涉及陶瓷材料技术领域,具体而言,涉及多孔陶瓷及其粘结剂以及其制备方法与应用。

背景技术:

2.高质量铝制品(比如包装材料、航空航天及船舶用片材与板材、印刷产品等)所用的铝锭,要求铝液纯净度高、无夹杂物。这些夹杂物严重降低铸锭及其产品的压延性、强塑性、疲劳性能、焊接性能、抛光性能、耐腐蚀性、抗应力腐蚀开裂等关键性能。有效地减少熔体的氧化物夹杂、提高铸件的品质是铝合金工业高质量发展的必然趋势。

3.目前为止,采用多孔陶瓷过滤材料去除铝合金熔体的夹杂物是通用做法,其原理在于陶瓷材料对夹杂物的拦截、吸附和沉积。其中以氧化铝或者碳化硅为骨架的多孔陶瓷具有孔隙率高、成本低等优点,是目前铝熔体净化用最广的多孔陶瓷过滤材料。然而这种多孔陶瓷过滤材料孔隙直径在0.40至5.1mm之间,室温抗压强度强度仅有0.8mpa左右,800℃高温抗压强度小于0.5mpa。多孔陶瓷过滤材料的孔隙直径较大时,无法有效过滤亚微米和纳米级夹杂物。若降低多孔陶瓷材料的孔隙率,会使得过滤流量降低。为保证生产效率需提高铝液的通过压力,较高的压力容易导致过滤材料发生破坏。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供多孔陶瓷及其粘结剂以及其制备方法与应用,旨在改善背景技术提到的至少一种问题。

6.本发明是这样实现的:

7.第一方面,本发明提供一种多孔陶瓷的粘结剂的制备方法,包括:

8.将反应原料置于1200~1350℃下煅烧至少5min,得到粘结剂,粘结剂的组分按质量百分含量计包括:al2o3:5~50%、sio2:5~33%、碱土金属氧化物2~50%、b2o3:1~43%,碱土金属氧化物为cao和mgo中至少一种或两种的混合物;

9.al2o3、sio2、碱土金属氧化物和b2o3含量之和至少为90.5%,组分中存在余量时,余量包括杂质和/或增强组分。

10.在可选的实施方式中,组分中存在余量,余量为增强组分,增强组分包括占粘结剂质量0.1~4%的tio2。

11.在可选的实施方式中,增强组分包括占粘结剂质量0.1~2%的na2o;

12.在可选的实施方式中,增强组分包括占粘结剂质量0.2~4%的zno。

13.在可选的实施方式中,组分中存在余量,余量为增强组分,增强组分包括占粘结剂质量0.1~4%的tio2、0.1~2%的na2o和0.2~4%的zno。

14.在可选的实施方式中,al2o3、sio2、碱土金属氧化物和b2o3含量之和占粘结剂质量的90.5%~99.1%,优选为92.9%~97.8%。

15.在可选的实施方式中,按占粘结剂的质量计碱土金属氧化物包括cao 1~35%和mgo 1~35%。

16.在可选的实施方式中,制备方法还包括:

17.将煅烧得到的产物粉碎为粉状。

18.在可选的实施方式中,煅烧时间为5~25min。

19.在可选的实施方式中,粉碎后过200目筛。

20.第二方面,本发明提供一种多孔陶瓷的粘结剂,采用如前述实施方式任一项的制备方法制得。

21.在可选的实施方式中,粘结剂为粒径小于100微米的粉末。

22.第三方面,本发明提供一种多孔陶瓷的制备方法,包括:

23.按重量份数计,将如前述实施方式的粘结剂5~28份和陶瓷颗粒100份混合均匀,然后压制成型得到坯料;

24.将坯料在1000~1550℃下烧结得到多孔陶瓷。

25.在可选的实施方式中,陶瓷颗粒的平均粒径为0.5~6mm。

26.在可选的实施方式中,压制成型过程中所施加的压力为5~20mpa,优选为8~15mpa。

27.在可选的实施方式中,烧结时间为12~20h。

28.在可选的实施方式中,烧结温度为1160~1450℃。

29.在可选的实施方式中,压制为板状或管状坯料。

30.在可选的实施方式中,陶瓷颗粒为白刚玉、棕刚玉和zta中至少一种,粘结剂中sio2、碱土金属氧化物和b2o3含量之和占粘结剂质量的68.5%~92.3%,更优选为74.9%~86.9%。

31.在可选的实施方式中,陶瓷颗粒为碳化硅,粘结剂中al2o3、碱土金属氧化物和b2o3含量之和占粘结剂质量的66.5%~90.8%,更优选为71.2%~83.9%。

32.在可选的实施方式中,按重量份数计,与粘结剂和陶瓷颗粒混合的还包括辅助成型剂0.5~5份,辅助成型剂包括水玻璃和树脂型粘结剂中至少一种。

33.第四方面,本发明提供一种多孔陶瓷,采用如前述实施方式任一项的制备方法制得。

34.第五方面,本发明提供上述多孔陶瓷在铝合金熔体过滤净化中的应用。

35.本发明具有以下有益效果:

36.本发明提供的粘结剂可以与陶瓷颗粒混合,在高温烧结过程中粘结剂在陶瓷颗粒表面形成粘接层,粘接层在高温下与陶瓷颗粒如氧化铝或碳化硅反应,实现“反应连接”,进而使相邻的陶瓷颗粒实现连接,陶瓷颗粒与颗粒之间的空隙即为烧结后多孔陶瓷的孔隙。粘接层具有良好的化学稳定性和高温力学性能,因此由本技术提供的粘结剂制得的多孔陶瓷具有强度高、刚度高、孔隙尺寸小等特点。采用该粘结剂制得的多孔陶瓷相比于传统的骨架型多孔陶瓷过滤材料室温和高温力学性能提高10~20倍,在800℃下抗压强度高于10mpa,平均孔径可小于0.15mm,非常适合于在铝合金熔体过滤净化中的应用。同时本技术提供的多孔陶瓷的制备方法简单、无污染。可制备管材、板材等不同的形状满足不同工况的应用需求。

附图说明

37.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

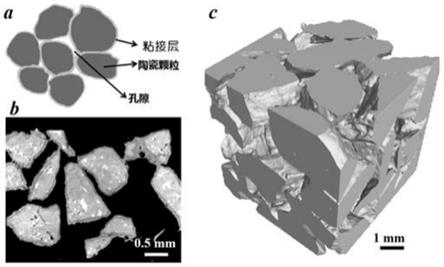

38.图1为多孔陶瓷的微观结构示意图;

39.图2为多孔陶瓷的样件照片。

具体实施方式

40.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

41.下面对本技术提供的多孔陶瓷及其粘结剂以及其制备方法和应用进行具体说明。

42.本技术实施例提供的多孔陶瓷的粘结剂的制备方法,包括:

43.将反应原料置于1200~1350℃下煅烧至少5min,得到粘结剂,粘结剂的组分按质量百分含量计包括:al2o3:5~50%、sio2:5~33%、碱土金属氧化物2~50%、b2o3:1~43%,碱土金属氧化物为cao和mgo中至少一种或两种的混合物;

44.al2o3、sio2、碱土金属氧化物和b2o3含量之和至少为90.5%,组分中存在余量时,余量包括杂质或增强组分。需要说明的是,余量是指组分中al2o3、sio2、碱土金属氧化物和b2o3含量之和不足100%的那部分。

45.al2o3和sio2是作为粘结剂的主要组分,是粘接层的主要形成相,al2o3和sio2在高温下形成稳定的莫来石相,莫来石相作为粘接层具有优异的高温力学性能及较低的热膨胀系数,可以有效提高多孔材料的高温强度和抗热震性能。

46.碱土金属氧化物cao和mgo,促进煅烧过程中反应剂的融合,在高温烧结时,可以降低反应剂的粘度,促进反应剂平铺在陶瓷颗粒表面,形成完整的粘接层。但当cao和mgo的含量过高时,会形成ca或mg陶瓷相,使得反应层脆性提高。因此碱土金属氧化物的含量范围应当在2~50%内。而在本技术较佳的实施中,碱土金属氧化物为包括占粘结剂质量1~35%的cao和占粘结剂质量1~35%的mgo。

47.b2o3熔点低,具有良好的助熔性,在粘结剂煅烧过程中促进各组元的熔合。同时在高温烧结过程中,b2o3以硼氧三角体存在,降低了粘接剂的粘度,使粘接剂更好地平铺在陶瓷颗粒表面,促进反应烧结过程的进行。但是b2o3过量时,会在煅烧温度下挥发,污染炉体并造成浪费。因此,在本技术中,b2o3的含量限定为1~43%。

48.本技术中,之所以要求al2o3、sio2、碱土金属氧化物和b2o3含量之和至少为90.5%是为了保证粘结剂在煅烧过程中各组分能够产生充分的互扩散。

49.粘结剂的各原料混合后经过高温煅烧后,各成分发生一定程度的融合与反应,且可实现各化学组分在微观尺度下的混合均匀,进而使得粘结剂在高温下起到粘接陶瓷的效果。

50.本技术提供的多孔陶瓷的粘结剂的制备方法制得的粘结剂,其可以与陶瓷颗粒混

合,在高温烧结过程中粘结剂在陶瓷颗粒表面形成粘接层,粘接层在高温下与陶瓷颗粒如氧化铝或碳化硅反应,实现“反应连接”,进而使相邻的陶瓷颗粒实现连接,陶瓷颗粒与颗粒之间的空隙即为烧结后多孔陶瓷的孔隙。粘接层具有良好的化学稳定性和高温力学性能,因此由本技术实施例提供的粘结剂制得的多孔陶瓷具有强度高、刚度高、孔隙尺寸小等特点。

51.如图1所示,图1中:a图为多孔陶瓷材料的示意图,多孔材料由陶瓷颗粒经粘接层反应连接而成,颗粒之间缝隙为多孔陶瓷的孔隙;b图是显微ct扫描的片层,可观察到颗粒周围的反应层以及颗粒之间的烧结颈;c图是显微ct扫描重构得到多孔陶瓷材料的三维形貌图,可观察到多孔陶瓷材料内孔表面干净无毛刺。

52.制备方法具体为:

53.将平均粒径小于200微米纯度大于95%的粉状的原料置于1200~1350℃下煅烧5~25min。

54.粉状的粘结剂更有利于在制备多孔陶瓷时与陶瓷颗粒混合均匀,由于煅烧后粉末状的原料结成块状物,因此,需要将煅烧得到的产物粉碎为粉状。

55.优选地,粉碎后过200目筛,得到粒径小于100mm的粉料,如此可实现粘结剂各组分在微米尺度下进一步混合均匀。

56.需要说明的是,在本技术中,制备粘结剂的反应原料可以是与组分中存在的氧化物相同的氧化物,也可以并不是氧化物,但是高温煅烧后能生成组分中目标氧化物的物质,例如,要生成组分中的cao,反应原料可以是碳酸钙。在本技术具体的几个实施例中,直接采用氧化物作为反应原料。

57.优选地,组分中存在余量,余量为增强组分,所谓增强组分,是指对最终制得的多孔陶瓷的性能有积极影响的组分。需要说明的是,当组分中有余量,且余量为杂质时,粘结剂也能用于制备高温力学性能较佳的多孔陶瓷,但是其性能可能差于组分中没有余量或余量为增强组分时。

58.增强组分可以包括占粘结剂质量0.1~4%的tio2。tio2在粘结剂中作为晶化剂,适量的二氧化钛可以促进烧结过程中陶瓷颗粒与粘接剂的反应连接过程,能有效细化陶瓷粘接层的晶粒,有利于提高多孔陶瓷的强度和韧性。

59.优选地,增强组分可以包括占粘结剂质量0.1~2%的na2o。na2o是良好的助熔剂,促进煅烧过程中各组元的熔合,在烧结过程中也可降低粘接剂的粘度。但是过量的na2o会降低反应层的化学稳定性和多孔陶瓷的力学性能,因此,其含量在0.1~2%范围内时具有更好的效果。

60.优选地,增强组分可以包括占粘结剂质量0.2~4%的zno。zno是良好的助熔剂,促进煅烧过程中各组元的熔合,在烧结过程中也可降低反应剂的粘度。同时,可以减低多孔陶瓷反应层的热膨胀系数,进而提高多孔陶瓷的热冲击性能。

61.在本技术较佳的实施例中,增强组分包括占粘结剂质量0.1~4%的tio2、0.1~2%的na2o和0.2~4%的zno。即上述三个组分都包括,如此,可使得粘结剂制备得到的多孔陶瓷具有更优异的性能。

62.优选地,当粘结剂的组分中包括增强组分时,al2o3、sio2、碱土金属氧化物和b2o3含量之和占粘结剂质量的90.5%~99.1%,更优选为92.9%~97.8%。

63.本技术实施例提供的多孔陶瓷的粘结剂,采用本技术实施例提供的制备方法制得。

64.优选地,粘结剂为粒径小于100微米的粉末。

65.本技术实施例提供的多孔陶瓷的制备方法,包括:

66.按重量份数计,将本技术实施例提供的粘结剂5~28份和陶瓷颗粒100份混合均匀,然后压制成型(将混合好的物料压制成所需形状)得到坯料。

67.将坯料在1000~1550℃下烧结得到多孔陶瓷。

68.粘结剂和陶瓷颗粒的重量份数分别为5~28份和100份时,可以保证反应剂完整包覆陶瓷颗粒,达到“反应连接”的目的,同时可保证烧结完成后,材料内部孔隙不会被反应剂堵塞。

69.在1000~1550℃烧结过程中粘结剂在陶瓷颗粒表面形成粘接层,粘接层在高温下与陶瓷颗粒能实现“反应连接”,进而使相邻的陶瓷颗粒实现连接,陶瓷颗粒与颗粒之间的空隙即为烧结后多孔陶瓷的孔隙。粘接层具有良好的化学稳定性和高温力学性能,因此由上述方法制得的多孔陶瓷具有强度高、刚度高、孔隙尺寸小等特点,制得的多孔陶瓷可用于过滤净化铝合金熔体。本技术实施例提供的制备多孔陶瓷的方法制得的多孔陶瓷相比于传统的骨架型多孔陶瓷过滤材料室温和高温力学性能提高10~20倍,在800℃下抗压强度高于10mpa,平均孔径可小于0.15mm。同时该制备方法简单、无污染。可制备管材、板材等不同的形状满足不同工况的应用需求。

70.优选地,成型后还包括干燥,干燥可用干燥箱烘干,也可用二氧化碳气体吹扫。

71.进一步地,为保证获得高温力学性能优异的多孔材料,烧结时间为12-20小时。粘结剂在烧结过程中与陶瓷颗粒形成反应层,通过反应连接得到多孔陶瓷材料。

72.优选地,为进一步保证多孔陶瓷的强度和稳定性,陶瓷颗粒的平均粒径为0.5~6mm。

73.优选地,为保证得到合适强度的坯料,压制成型过程中所施加的压力为5~20mpa,更优选为8~15mpa。

74.优选地,考虑到烧结效率、能源节约以及高温力学性能,烧结温度为1160~1450℃。

75.具体地,压制为板状或管状坯料。

76.优选地,为得到高温力学性能(强度和刚度)更好的多孔陶瓷,当陶瓷颗粒为白刚玉、棕刚玉和zta中至少一种时,粘结剂中sio2、碱土金属氧化物和b2o3含量之和占粘结剂质量的68.5%~92.3%,更优选为74.9%~86.9%。制得的这种多孔陶瓷可应用于大型过滤器以提高过滤效果。

77.优选地,为得到高温力学性能(强度和刚度)更好的多孔陶瓷,当陶瓷颗粒为碳化硅时,粘结剂中al2o3、碱土金属氧化物和b2o3含量之和占粘结剂质量的66.5%~90.8%,更优选为71.2%~83.9%。

78.进一步地,与粘结剂和陶瓷颗粒混合的还包括辅助成型剂0.5~5份,辅助成型剂包括水玻璃和树脂型粘结剂中至少一种。

79.辅助成型剂本技术具有较高的粘度,其与粘结剂和陶瓷颗粒一同混合后能够使粘结剂和陶瓷颗粒初步粘结为一体,便于成型。当辅助成型剂为水玻璃时,高温烧结过程中分

解为氧化钠和二氧化硅,其与粘结剂中部分组分相同,不会对制得的多孔陶瓷的性能有不利影响;当辅助成型剂为树脂型粘结剂时,树脂在高温烧结过程中挥发,不会存留在多孔陶瓷中,因此也不会对多孔陶瓷的性能有不利影响。

80.本技术提供的多孔陶瓷,采用本技术提供的制备方法制得。其具有强度高、刚度高、孔隙尺寸小等特点,可用于过滤净化铝合金熔体。本技术实施例提供的多孔陶瓷相比于传统的骨架型多孔陶瓷过滤材料室温和高温力学性能提高10~20倍,在800℃下抗压强度高于10mpa,平均孔径可小于0.15mm。

81.以下结合实施例对本发明的特征和性能作进一步的详细描述。

82.实施例1

83.本实施例提供一种多孔陶瓷的制备方法,陶瓷颗粒选用12目的白刚玉。白刚玉中氧化铝的含量大于99%。粘结剂的化学组成按照重量百分比为:sio2:22%,cao:10%,mgo:24%,b2o3:22%,tio2:1.8%,na2o:0.5%,zno:0.5%,余量是al2o3。其中各原料的纯度接近100%。

84.步骤s1、粘结剂的制备

85.按照上述粘结剂的组分将反应原料充分混合均匀。将混合好的原料放入高温炉中煅烧,煅烧温度为1250℃,时间为10分钟,原料局部融化互相扩散结成块。用破碎粉末机将反应剂破碎磨成粉末,粉末经过200目筛网,得到可供下一步使用的粘接剂粉末。

86.步骤s2、混合

87.选用水玻璃为辅助粘接剂,水玻璃的模数2.5。将粘结剂粉末、辅助成型剂、陶瓷颗粒按照5.5:2.0:100的比例快速混合,使得粘接剂粉末均匀包覆在陶瓷颗粒表面。

88.步骤s3、成型与烧结

89.将上述步骤混合好的物料置于模具中,震实后通过压力机施加12mpa的压力,保压30秒后吹干脱模,得到多孔陶瓷坯料。将多孔陶瓷坯料置于马弗炉中进行烧结,烧结温度为1300℃,时间为15小时,冷却后得到多孔陶瓷材料。

90.经检测,上述步骤所获得的多孔陶瓷材料平均孔径为0.40mm,室温下抗压强度为12.9mpa,800℃时抗压强度为11.2mpa。得到的多孔陶瓷的ct扫描片层如图1中b图所示,重构得到的三维图如图1中c图所示。

91.实施例2

92.本实施例提供一种多孔陶瓷的制备方法。陶瓷颗粒选用4目的棕刚玉。棕刚玉中氧化铝的含量大于95%。粘结剂的化学组成按照重量百分比包括:sio2:20%,cao:10%,mgo:25%,b2o3:28%,tio2:1.0%,na2o:0.4%,zno:0.6%,余量为al2o3。其中各原料的纯度接近100%。

93.步骤s1、粘结剂的制备

94.将上述粘结剂原料充分混合均匀。将混合好的原料放入高温炉中煅烧,煅烧温度为1350℃,时间为9分钟,原料局部融化互相扩散结成块。用破碎粉末机将粘结剂破碎磨成粉末,粉末经过200目筛网,得到可供下一步使用的粘结剂粉末。

95.步骤s2、混合

96.选用水玻璃为粘接剂,水玻璃的模数2.5。将粘结剂粉末、辅助成型剂、陶瓷颗粒按照15.8:3.0:100的比例快速混合,使得粘接剂粉末均匀包覆在陶瓷颗粒表面。

97.步骤s3、成型与烧结

98.将上述步骤混合好的物料至于模具中,震实后通过压力机施加12mpa的压力,保压30秒后吹干脱模,得到多孔陶瓷坯料。将多孔陶瓷坯料至于马弗炉中烧结,烧结温度为1290℃,时间为25小时,冷却后得到多孔陶瓷材料。

99.经检测,上述步骤所获得的多孔陶瓷材料平均孔径为1.10mm,室温下抗压强度为11mpa,800℃时抗压强度为10.4mpa。

100.实施例3

101.本实施例提供一种多孔陶瓷的制备方法。陶瓷颗粒选用20目的碳化硅,纯度接近100%。粘结剂的化学组成按照重量百分比包括:al2o3:25%,cao:10%,mgo:28%,b2o3:30%,tio2:1.0%,na2o:0.4%,zno:0.6%,余量是sio2。其中各原料的纯度接近100%。

102.步骤s1、粘结剂的制备

103.将上述粘结剂原料充分混合均匀。将混合好的原料放入高温炉中煅烧,煅烧温度为1250℃,时间为15分钟,原料局部融化互相扩散结成块。用破碎粉末机将粘结剂破碎磨成粉末,粉末经过200目筛网,得到可供下一步使用的粘结剂粉末。

104.步骤s2、混合

105.选用水玻璃为粘接剂,水玻璃的模数2.5。将粘结剂粉末、辅助成型剂、陶瓷颗粒按照28.0:3.0:100的比例快速混合,使得粘接剂粉末均匀包覆在陶瓷颗粒表面。

106.步骤s3、成型与烧结

107.将上述步骤混合好的物料至于模具中,震实后通过压力机施加16mpa的压力,保压30秒后吹干脱模,得到多孔陶瓷坯料。将多孔陶瓷坯料至于马弗炉中烧结,烧结温度为1330℃,时间为30小时,冷却后得到多孔陶瓷材料。

108.经检测,上述步骤所获得的多孔陶瓷材料平均孔径为0.22mm,室温下抗压强度为19mpa,800℃时抗压强度为14mpa。

109.实施例4

110.本实施例与实施例1基本相同,不同之处仅在于:粘接剂的组成按照重量百分含量计为:sio2:20%,cao:10%,mgo:25%,b2o3:20%,tio2:2%,na2o:0.5%,zno:0.5%,余量是al2o3。陶瓷颗粒是0.6~0.8mm范围内的白刚玉。反应剂和陶瓷颗粒的重量比是9.7:100,烧结温度是1180℃,得到多孔陶瓷材料的平均孔径0.39mm,室温下压缩强度为16.5mpa,800℃时压缩强度是15.0mpa。

111.实施例5

112.本实施例与实施例3基本相同,不同之处仅在于:粘接剂的组成按照重量百分含量计为:al2o3:32%,sio2:10%,cao:5%,mgo:20%,b2o3:30%,tio2:0.6%,na2o:0.8%,zno:0.4%,余量为杂质。陶瓷颗粒是1.0~1.2mm范围内的碳化硅。粘接剂和陶瓷颗粒的重量比是12.5:100,烧结温度是1280℃,得到多孔陶瓷材料平均孔径0.39mm,室温下压缩强度为17.5mpa,800℃时压缩强度是15.4mpa。

113.实施例6

114.本实施例与实施例3基本相同,不同之处仅在于:粘接剂的组成按照重量百分含量计为:sio2:33%,cao:35%,mgo:1%,b2o3:1%,tio2:4%,na2o:2%,zno:0.2%,余料是al2o3。得到多孔陶瓷材料平均孔径0.23mm,室温下压缩强度为8.8mpa,800℃时压缩强度是

4.4mpa。

115.实施例7

116.本实施例与实施例1基本相同,不同之处仅在于:粘接剂的组成按照重量百分含量计为:sio2:5%,cao:1%,mgo:35%,b2o3:43%,tio2:0.1%,na2o:0.1%,zno:4%,余料是al2o3。得到多孔陶瓷材料平均孔径0.42mm,室温下压缩强度为11.8mpa,800℃时压缩强度是10.2mpa。

117.实施例8

118.本实施例与实施例3基本相同,不同之处仅在于:粘接剂的组成按照重量百分含量计为:al2o3:5%,cao:1%,mgo:35%,b2o3:43%,tio2:0.1%,na2o:0.1%,zno:4%,余料是sio2。得到多孔陶瓷材料平均孔径0.21mm,室温下压缩强度为12.9mpa,800℃时压缩强度是11.8mpa。

119.实施例9

120.本实施例与实施例1基本相同,不同之处仅在于:粘接剂的组成按照重量百分含量计为:al2o3:50%,cao:15%,mgo:12.5%,b2o3:12.3%,tio2:0.1%,na2o:0.1%,zno:4%,余料是sio2。得到多孔陶瓷材料平均孔径0.44mm,室温下压缩强度为10.8mpa,800℃时压缩强度是9.3mpa。

121.实施例10

122.本实施例与实施例1基本相同,不同之处在于:本实施例中二氧化钛被等量氧化铝替代。得到多孔陶瓷材料平均孔径0.44mm,室温下压缩强度为10.8mpa,800℃时压缩强度是9.3mpa。

123.实施例11

124.本实施例与实施例1基本相同,不同之处在于:本实施例中氧化钠被等量氧化铝替代。得到多孔陶瓷材料平均孔径0.43mm,室温下压缩强度为10.9mpa,800℃时压缩强度是10.1mpa。

125.实施例12

126.本实施例与实施例1基本相同,不同之处在于:本实施例中氧化锌被等量氧化铝替代。得到多孔陶瓷材料平均孔径0.43mm,室温下压缩强度为11.2mpa,800℃时压缩强度是10.3mpa。

127.实施例13

128.本对比例与实施例1基本相同,不同之处仅在于:粘结剂的化学组成按照重量百分比包括:al2o3:33%,cao:10%,mgo:28%,b2o3:22%,tio2:1.0%,na2o:0.4%,zno:0.6%,余量是sio2。得到多孔陶瓷材料平均孔径0.46mm,室温下压缩强度为9.3mpa,800℃时压缩强度是8.1mpa。

129.实施例14

130.本对比例与实施例3基本相同,不同之处仅在于:粘结剂的化学组成按照重量百分比为:sio2:35%,cao:10%,mgo:24%,b2o3:22%,tio2:1.8%,na2o:0.5%,zno:0.5%,余量是al2o3。得到多孔陶瓷材料平均孔径0.26mm,室温下压缩强度为9.5mpa,800℃时压缩强度是7.4mpa。

131.对比例1

132.提供一种常用氧化铝陶瓷过滤网,其成分为99%以上的al2o3,平均孔径是0.68mm,室温下抗压强度是0.7mpa,800℃时抗压强度是0.6mpa。

133.实验例

134.采用与实施例1相似的方法,选用平均粒径1mm左右的白刚玉制得多孔陶瓷管件,其形貌如图2中a1和a2图所示。选用平均粒径为4mm作用的白刚玉制得的多孔陶瓷板件,其形貌如图2中b图所示。

135.采用与实施例1相似的方法,选用平均粒径为1mm左右的棕刚玉制得多孔陶瓷板件,其形貌如图2中c图所示。

136.根据以上各实施例的性能数据可看出,本技术实施例提供的多孔陶瓷,其具有优异的高温力学性能,平均孔径可小于0.15mm,均好于对比例。实施例10-12与实施例1性能数据对比可看出,实施例10、12在高温力学性能上均略差于实施例1,由此可见,增强组分tio2以及zno可提高多孔陶瓷的高温力学性能。实施例11在进行多孔陶瓷制备时,煅烧过程以及烧结过程各组元的熔合明显慢于实施例1,而实施例11的性能数据可看出,其与实施例1基本相同,由此可看出na2o的加入能够起到很好的助熔效果,但并未影响最终多孔陶瓷的性能。实施例13与实施例1对比,实施例13性能略差于实施例1,由此可看出,当陶瓷颗粒为刚玉时,粘结剂中sio2、碱土金属氧化物和b2o3含量之和占粘结剂质量的68.5%~92.3%范围内时具有更好的效果;实施例14与实施例3对比,实施例14性能略差于实施例3,由此可看出,当陶瓷颗粒为碳化硅时,粘结剂中al2o3、碱土金属氧化物和b2o3含量之和占粘结剂质量的66.5%~90.8%范围内时具有更好的效果。

137.综上,本技术实施例提供的多孔陶瓷的粘结剂及其制备方法,提供的粘结剂可以与陶瓷颗粒混合,在高温烧结过程中粘结剂在陶瓷颗粒表面形成粘接层,粘接层在高温下与陶瓷颗粒如氧化铝或碳化硅反应,实现“反应连接”,进而使相邻的陶瓷颗粒实现连接,陶瓷颗粒与颗粒之间的空隙即为烧结后多孔陶瓷的孔隙。粘接层具有良好的化学稳定性和高温力学性能,因此由本技术实施例提供的粘结剂制得的多孔陶瓷具有强度高、刚度高、孔隙尺寸小等特点。

138.本技术提供的多孔陶瓷的制备方法,在1000~1550℃烧结过程中粘结剂在陶瓷颗粒表面形成粘接层,粘接层在高温下与陶瓷颗粒能实现“反应连接”,进而使相邻的陶瓷颗粒实现连接,陶瓷颗粒与颗粒之间的空隙即为烧结后多孔陶瓷的孔隙。粘接层具有良好的化学稳定性和高温力学性能,因此由上述方法制得的多孔陶瓷具有强度高、刚度高、孔隙尺寸小等特点,制得的多孔陶瓷可用于过滤净化铝合金熔体。本技术提供的制备多孔陶瓷的方法制得的多孔陶瓷相比于传统的骨架型多孔陶瓷过滤材料室温和高温力学性能提高10~20倍,在800℃下抗压强度高于10mpa,平均孔径可小于0.15mm。同时该制备方法简单、无污染。可制备管材、板材等不同的形状满足不同工况的应用需求。

139.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。