1.本发明涉及陶瓷基复合材料,具体涉及一种含导热层的夹芯结构陶瓷基复合材料及制备方法。

背景技术:

2.sic/sic复合材料具有较低的密度,仅为高温合金的1/4-1/3,优异的高温性能和抗氧化性能,这使其能够作为结构材料应用于航空航天领域,同时,它也是军用/商用航空发动机热端构件的理想材料之一。然而,在航空发动机服役过程中,由于sic陶瓷基复合材料热导率较低,构件上的热量无法及时疏导而出现局部过热以及大温度梯度导致的热应力失效等问题,严重制约着sic陶瓷基复合材料构件的长时使用。

3.为了达到延长构件使用寿命的目的,学者们研究出可以通过降低热端部件温度以提升其环境耐受性的方法。其中一种有效的方法是使用高导热性能材料制造热端构件,及时疏导热量,降低体系温度。c/c复合材料因具有优异的导热性能和高温力学性能成为本发明专利可选的导热层材料。并且可以通过调整碳纤维结晶性和类石墨基体织构,极大的提升其定向热导率,如采用中间相沥青基纤维作为预制体,结合高温热处理,所制备的c/c复合材料的热导率高达300-500w/(m

·

k),相较sic/sic复合材料提升一个数量级。但是,c/c复合材料存在致命的缺点,即在有氧环境下,当温度达到400℃时,c/c复合材料开始发生氧化,且氧化速率随着温度的升高而迅速增加,导致材料的力学性能大幅度下降。

技术实现要素:

4.在复合材料中引入多层结构,通过构建温度梯度,提升复合材料的传热效率,从而降低体系温度,同时,多层结构的引入既可以提升复合材料的力学性能,又可以选取不同的材料设计不同的结构以适应不同的服役环境。夹芯结构通常是由三个部分构成,即两个强度和刚度较大的薄面板和轻质、较厚的芯子。上、下面板和芯子之间通过粘接的方式紧密结合在一起,从而实现载荷在面板和芯子之间的连续传递。

5.因此,本发明设计了一种含导热层的夹芯结构陶瓷基复合材料及制备方法,该复合材料不但克服了c/c复合材料单独使用时易受氧化损伤的难题,而且高导热c/c复合材料的存在能够提升复合材料体系的使用温度,从而提升构件的服役可靠性。

6.本发明的技术方案如下:

7.一种含导热层的夹芯结构陶瓷基复合材料,所述复合材料的夹芯结构为外层结构层采用sic/sic复合材料,中间连接层采用c/sic复合材料,内层导热层采用高导热c/c复合材料。

8.一种含导热层的夹芯结构陶瓷基复合材料的制备方法,包括以下步骤:

9.步骤一:高导热c/c复合材料的制备:

10.(1)用碳绳将单向碳纤维预制体铺排而成的块状试样在300-500℃氩气气氛保护下热处理30min,使其表面粘胶碳化,之后用无水乙醇做超声清洗,之后在100℃马弗炉中持

续8h去除纤维表面的固化胶;

11.(2)取步骤(1)中的试样,用碳绳将其悬挂于立式化学气相渗透炉中,通电升温,化学气相渗透炉升温至800-1300℃,向炉膛中通入甲烷和氩气,并在该温度下保持150h,随后关闭程序自然降温可以得到高导热c/c复合材料;

12.步骤二:sic/sic复合材料的制备:

13.(3)用碳绳将sic纤维预制体编织而成的块状试样在300℃氩气气氛保护下热处理30min,使其表面粘胶碳化,之后用无水乙醇做超声清洗,之后在100℃马弗炉中持续8h去除纤维表面的固化胶;

14.(4)取步骤(3)中的试样,用碳绳将其悬挂于立式化学气相渗透炉中,通电升温,化学气相渗透炉升温至800-1300℃,向炉膛中通入丙烯和氩气,并在该温度下保持6h,随后关闭程序自然降温可以得到沉积有pyc界面层的试样;

15.(5)取步骤(4)中的试样,用碳绳将其悬挂于立式化学气相渗透炉中,将化学气相渗透炉升温至1000-1400℃,向炉膛中通入三氯甲基硅烷气体、氢气和氩气,并在该温度下保持180h,随后关闭程序自然降温可以得到sic/sic复合材料;

16.步骤三:采用化学气相渗透方法连接高导热c/c复合材料和sic/sic复合材料:

17.(6)取步骤(2)和步骤(5)中的试样,在两个块状试样的中间铺排一层t300碳纤维束,再用t300碳纤维束在表面缠绕一圈绑在一起,然后用碳绳将其悬挂于立式化学气相渗透炉中,将化学气相渗透炉升温至1000-1400℃,向炉膛中通入三氯甲基硅烷气体、氢气和氩气,并在该温度下保持10-20h,随后关闭程序自然降温,随后去掉表面缠绕一圈的碳纤维束即可得到含导热层的夹芯结构陶瓷基复合材料。

18.进一步的,上述的一种含导热层的夹芯结构陶瓷基复合材料的制备方法,其优选方案为,步骤(2)中,甲烷和氩气的流量分别为0.2-1.2l/min和3-6l/min,真空度保持5-15kpa;步骤(4)中,丙烯和氩气的流量分别为100-300ml/min和100-300ml/min,真空度保持1-10kpa。

19.进一步的,上述的一种含导热层的夹芯结构陶瓷基复合材料的制备方法,其优选方案为,步骤(5)和步骤(6)中,三氯甲基硅烷气体、氢气和氩气的流量分别为0.1-0.6g/min、200-600ml/min和100-300ml/min,真空度保持1-10kpa。

20.本发明的有益效果为:

21.本发明采用化学气相渗透方法分别制备两种复合材料并实现了两种复合材料之间的连接,该夹芯结构外层结构层采用sic/sic复合材料,中间连接层采用c/sic复合材料,内层导热层采用高导热c/c复合材料。与现有sic/sic复合材料相比,因引入高导热c/c复合材料,复合材料体系的热导率得到极大提升。试样测试结果表明,通过cvi方法可以实现不同种类复合材料的有效连接。在高温服役环境下,因热量得到及时疏导,复合材料体系温度明显下降;同时,温度梯度减小,避免了局部过热以及热应力失效等。sic/sic复合材料屏蔽了高导热c/c复合材料与空气的接触,解决了c/c复合材料无法单独使用于高温含氧环境的难题。相较单一陶瓷复材,夹芯结构材料体系的导热性能大幅提升,所制备构件的使用温度提升≥100℃,同时,构件的安全性和可靠性明显提升,使用寿命延长≥50%。含导热层在内的夹芯结构复合材料体系在高推比航空发动机用陶瓷复材构件方面具有广阔的应用前景。

附图说明

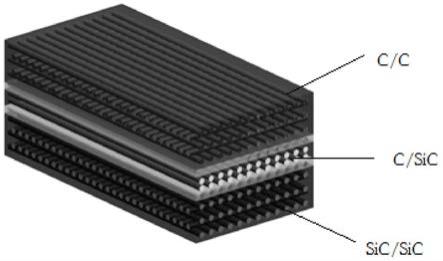

22.图1为一种含导热层的夹芯结构陶瓷基复合材料的模型图;

23.图2(a)为一种含导热层的夹芯结构陶瓷基复合材料的截面形貌;

24.(b)为一种含导热层的夹芯结构陶瓷基复合材料的eds分层图;

25.(c)为一种含导热层的夹芯结构陶瓷基复合材料的c元素分布图;

26.(d)为一种含导热层的夹芯结构陶瓷基复合材料的si元素分布图。

具体实施方式

27.如图1所示,一种含导热层的夹芯结构陶瓷基复合材料,所述复合材料的夹芯结构为外层结构层采用sic/sic复合材料,中间连接层采用c/sic复合材料,内层导热层采用高导热c/c复合材料。

28.一种含导热层的夹芯结构陶瓷基复合材料的截面形貌如图2(a)所示,sic/sic复合材料和高导热c/c复合材料的基体均较为致密,内部孔隙较少;c/c复合材料与c/sic复合材料紧密结合,层间界线并不明显。如图2(b)~(d)所示,对复合材料的截面形貌进行面能谱分析,外层元素主要是si元素,中间连接层主要是c和si元素,内层是c元素,证明该夹芯结构由外层sic/sic复合材料、中间连接层c/sic复合材料以及内层c/c复合材料组成。

29.一种含导热层的夹芯结构陶瓷基复合材料的制备方法,包括以下步骤:

30.步骤一:高导热c/c复合材料的制备:

31.(1)用碳绳将单向碳纤维预制体铺排而成的块状试样在400℃氩气气氛保护下热处理30min,单向预制体纤维体积分数40%,尺寸40

×

10

×

3mm3,使其表面粘胶碳化,之后用无水乙醇做超声清洗,之后在100℃马弗炉中持续8h去除纤维表面的固化胶;

32.(2)取步骤(1)中的试样,用碳绳将其悬挂于立式化学气相渗透炉中,通电升温,化学气相渗透炉升温至1050℃,向炉膛中通入甲烷和氩气,甲烷和氩气的流量分别为0.5l/min和2l/min,真空度保持10kpa,并在该温度下保持150h,随后关闭程序自然降温可以得到高导热c/c复合材料,其密度为1.9g/cm3;

33.步骤二:sic/sic复合材料的制备:

34.(3)用碳绳将sic纤维预制体编织而成的块状试样在300℃氩气气氛保护下热处理30min,使其表面粘胶碳化,之后用无水乙醇做超声清洗,之后在100℃马弗炉中持续8h去除纤维表面的固化胶;

35.(4)取步骤(3)中的试样,用碳绳将其悬挂于立式化学气相渗透炉中,通电升温,化学气相渗透炉升温至900℃,向炉膛中通入丙烯和氩气,丙烯和氩气的流量分别为150ml/min和150ml/min,真空度保持2kpa,并在该温度下保持6h,随后关闭程序自然降温可以得到沉积有pyc界面层的试样,所得pyc界面层厚度150nm;

36.(5)取步骤(4)中的试样,用碳绳将其悬挂于立式化学气相渗透炉中,将化学气相渗透炉升温至1075℃,向炉膛中通入三氯甲基硅烷气体、氢气和氩气,三氯甲基硅烷气体、氢气和氩气的流量分别为0.4g/min、300ml/min和200ml/min,真空度保持1.5kpa,并在该温度下保持180h,随后关闭程序自然降温可以得到sic/sic复合材料,其密度为2.2g/cm3;

37.步骤三:采用化学气相渗透方法连接高导热c/c复合材料和sic/sic复合材料:

38.(6)取步骤(2)和步骤(5)中的试样,在两个块状试样的中间铺排一层t300碳纤维

束,再用t300碳纤维束在表面缠绕一圈绑在一起,然后用碳绳将其悬挂于立式化学气相渗透炉中,将化学气相渗透炉升温至1075℃,向炉膛中通入三氯甲基硅烷气体、氢气和氩气,三氯甲基硅烷气体、氢气和氩气的流量分别为0.4g/min、300ml/min和200ml/min,真空度保持1.5kpa,并在该温度下保持10-20h,随后关闭程序自然降温,随后去掉表面缠绕一圈的碳纤维束即可得到含导热层的夹芯结构陶瓷基复合材料。