1.本发明涉及铬刚玉砖制备技术领域,具体是涉及一种用于危废气化熔融炉的高热震铬刚玉砖的制备方法。

背景技术:

2.随着我国工业的高度发展,城市化进程的快速推进,因此产生了大量的危废,实践证明回转窑、熔融炉等焚烧处理技术可以处理固体、液体状态的工业危废,是当今处理危废最为广泛的处置技术。

3.由于铬刚玉砖有着优良的抗侵蚀性和高温蠕变的性能,广泛应用在熔融炉的内壁、投料口等部位;高纯刚玉砖的常温耐压强度一般为70~100mpa,高性能铬刚玉砖的常温耐压强度一般大于150mpa,其强度明显高于纯刚玉砖;现有资料表明在刚玉中加入10%~35%的三氧化二铬材料的热抗震性能能够在一定范围内得到提升;

4.实际生产中,在气化熔融炉高温、高压,气流速度大的复杂工况下,加上长时间的使用,由于耐热抗震性的不足导致现有技术制备的铬刚玉耐火材料使用寿命则较短,造成熔融炉容易发生损坏,频繁需要对熔融炉设备停机维修,造成危废处理效率下降的问题。

技术实现要素:

5.本发明解决的技术问题是:现有技术中铬刚玉耐火材料热抗震性能不足,造成铬刚玉砖使用寿命短的问题。

6.本发明的技术方案是:一种用于危废气化熔融炉的高热震铬刚玉砖的制备方法,包括以下步骤:

7.s1:基质骨料制备

8.按照质量份数计,准备刚玉65~83份、三氧化二铬15~19份;将准备好的刚玉与三氧化二铬混合,搅拌45~65min;然后加水,使混合物的含水率为82~88%,持续搅拌60~80min;然后将混合物在80~100℃条件下碾平烘干,再破碎成粒径为0.1~0.5mm的基质骨料颗粒,备用;

9.s2:表层敷料制备

10.按照质量份数计,将3~8份的粘土粉末、10~19份的红柱石粉末混合,搅拌均匀,加水,调节含水率为86~96%,持续搅拌2~3h,得到表层敷料;

11.其中,红柱石的粒径为20~46μm;粘土颗粒的粒径为40~66μm;

12.s3:混合锻打

13.将基质骨料颗粒放入表层敷料中,先搅拌60~120min,然后将混合物铺平,铺层厚度为10~20mm;对铺层的上表面反复进行上下锻打;锻打频率为 120~200次/min,锻打时间为30~70min;然后常温风干,直至含水率为3~5%;

14.s4:压制成型

15.将s3得到的混合物放入摩擦压砖机中,先轻压2~3次,排气后,再重压 2~3次,坯

料成型;

16.s5:烧制成砖

17.对s4得到的坯料进行干燥,干燥温度80~120℃,干燥时长12~24h;然后在1200~1450℃下烧制,保温8~10h;得到铬刚玉砖。

18.进一步地,步骤s1中的刚玉包括粒径为15~20μm的铬刚玉再生料、粒径为6~18μm的刚玉骨料、粒径为5~10μm的活性氧化铝微粉;所述铬刚玉再生料、铬刚玉骨料的质量比为2~5:1:2~3。

19.由于铬刚玉砖的大量使用,损坏后的铬刚玉砖直接遗弃在环境中,导致六价铬的生成,造成对环境的重大污染,而将废弃的铬刚玉砖回收,制备成再生粉料,不仅能够避免环境污染,还能够大幅度的降低原料成本。

20.进一步地,步骤s3将基质骨料颗粒放入表层敷料中,搅拌60~120min后将混合物分成两部分铺平,得到厚度均为10~20mm的第一铺层、第二铺层;

21.在第一铺层上表面反复进行上下锻打;锻打过程中向表面均匀喷洒磷酸溶液;所述磷酸溶液的体积浓度为55~60%;每平方喷洒量为0.5~1.3l;然后常温风干,得到锻打混料a。

22.通过在混合锻打中加入磷酸能够大幅度的提高基质骨料颗粒、与表层辅料的结合度,使表层辅料紧密的包裹在基质骨料表面;因此使得红柱石均匀贴附在基质骨料的表面,红柱石在高温下分解形成莫来石相盒非晶相的二氧化硅,并产生3%~5%的不可以体积膨胀,产生大量的微裂纹,提高砖的热震性;由于基质骨料外圈膨胀,形成裂纹,内部受压缩紧密结合;从而形成致密性好且耐热抗震性能优异的铬刚玉砖。

23.进一步地,步骤s3在第二铺层的上表面同样进行上下锻打,锻打过程中按照质量份数加入0.6~0.8份的碳酸镁粉;得到锻打混料b;

24.然后将锻打混料a均分成两部分并分别压制成锻打混料a铺层,将锻打混料b压制成锻打混料b铺层;在摩擦压砖机中使锻打混料b铺层夹设在两层锻打混料a铺层之间;然后轻压2~3次,排气后,再重压2~3次,坯料成型。通过碳酸镁粉的加入能够使锻打混料b铺层在高温下形成均匀的微孔,进一步增强铬刚玉砖的抗热震性能。

25.进一步地,所述锻打混料b铺层与锻打混料a铺层均为波浪型;并且锻打混料a铺层与锻打混料b铺层的厚度比例为1~2:1。通过波浪型设置能够大幅度的提高整个砖块的强度,防止在长时间的使用下断裂,有利于提高砖块的使用寿命。

26.进一步地,步骤s3是将基质骨料颗粒放入表层敷料中,先搅拌60~120min,然后将混合物铺平,铺层厚度为10~20mm;在铺层的整个上表面反复进行上下锻打15~30min;锻打频率为120~200次/min;

27.锻打结束后在铺层上铺设2~3层防暴纤维,再次进行30~50min的锻打;

28.然后常温风干,直至含水率为3~5%;

29.所述防暴纤维长度2~3mm,直径为40μm。

30.防暴纤维随着烘烤温度不断升高,并达到一定温度时这种纤维即开始软化、收缩、熔化,最后形成气孔并碳化,它们在施工体内分布形成微小网络气孔,它能打开水气通道,减轻内部应力,防止爆裂;通过防暴纤维的加入能够提高整个砖块的使用寿命,提高整体强度。

31.进一步地,所述步骤s2按照质量份数计,将3~8份的粘土粉末、10~19份的红柱石粉末以及30~40份的树脂液混合,搅拌均匀,加水,调节含水率为 86~96%,持续搅拌2~3h,得到表层敷料。通过树脂液的加入能够大幅度提高表层辅料的粘性,有效提高表层辅料与基质骨料的结合强度,使得红柱石能够均匀、紧密的依附在基质骨料表层,使得在基质骨料表层形成吸热抗震保护层,提高整个砖块的热抗震性。

32.进一步地,在步骤s1中采用球磨装置将烘干后的混合物制备成粒径为 0.1~0.5mm的球状基质骨料颗粒。球状的基质骨料便于表层敷料均匀的包裹在基质骨料的表层,确保形成厚度均一的微裂纹保护膨胀层,从而使得形成的砖块具有较高的耐热抗震性。

33.本发明的有益效果是:(1)本发明提供了一种用于危废气化熔融炉的高热震铬刚玉砖的制备方法,通过在基质骨料表层包覆均匀的红柱石粉末,使得在高温下基质骨料表层均匀形成微裂纹层,并且使得内部基质骨料压缩,从而使得铬刚玉砖的耐热抗震性、耐压强度同时得到改善;(2)由于耐热抗震性能的大幅提升,会在一定程度上影响铬刚玉砖的耐压强度;因此本发明通过对基质骨料、表层辅料进行持续的混合锻打,能够在一定程度上提高粉末颗粒之间的结合度;使得在提高耐热抗震性能的同时,保证耐压强度能够达到较好的标准; (3)本发明通过在铬刚玉砖表层加入碳酸镁粉能够进一步提高砖块的热震性能,在中层加入磷酸能够保证砖块中部密度,确保砖块整体的强度。

具体实施方式

34.实施例1:

35.一种用于危废气化熔融炉的高热震铬刚玉砖的制备方法,包括以下步骤:

36.s1:基质骨料制备

37.按照质量份数计,准备刚玉65份、三氧化二铬15份;将准备好的刚玉与三氧化二铬混合,搅拌45min;然后加水,使混合物的含水率为82%,持续搅拌60min;然后将混合物在80℃条件下碾平烘干,采用球磨装置将烘干后的混合物制备成粒径为0.1mm的球状基质骨料颗粒;

38.s2:表层敷料制备

39.按照质量份数计,将3份的粘土粉末、10份的红柱石粉末混合,搅拌均匀,加水,调节含水率为86%,持续搅拌2h,得到表层敷料;

40.其中,红柱石的粒径为20~28μm;粘土颗粒的粒径为40~46μm;

41.s3:混合锻打

42.将基质骨料颗粒放入表层敷料中,先搅拌60min,然后将混合物铺平,铺层厚度为10mm;对铺层的上表面反复进行上下锻打;锻打频率为120次/min,锻打时间为30min;然后常温风干,直至含水率为3%;

43.s4:压制成型

44.将s3得到的混合物放入摩擦压砖机中,先轻压2次,排气后,再重压2次,坯料成型;

45.s5:烧制成砖

46.对s4得到的坯料进行干燥,干燥温度80℃,干燥时长12h;然后在1200℃下烧制,保温8h;得到铬刚玉砖。

47.实施例2:

48.一种用于危废气化熔融炉的高热震铬刚玉砖的制备方法,包括以下步骤:

49.s1:基质骨料制备

50.按照质量份数计,准备刚玉83份、三氧化二铬19份;将准备好的刚玉与三氧化二铬混合,搅拌65min;然后加水,使混合物的含水率为88%,持续搅拌80min;然后将混合物在100℃条件下碾平烘干,采用球磨装置将烘干后的混合物制备成粒径为0.5mm的球状基质骨料颗粒;

51.s2:表层敷料制备

52.按照质量份数计,将8份的粘土粉末、19份的红柱石粉末以及40份的树脂液混合,搅拌均匀,加水,调节含水率为96%,持续搅拌3h,得到表层敷料;

53.其中,红柱石的粒径为38~46μm;粘土颗粒的粒径为58~66μm;

54.s3:混合锻打

55.将基质骨料颗粒放入表层敷料中,先搅拌120min,然后将混合物铺平,铺层厚度为20mm;对铺层的上表面反复进行上下锻打;锻打频率为200次/min,锻打时间为70min;然后常温风干,直至含水率为5%;

56.s4:压制成型

57.将s3得到的混合物放入摩擦压砖机中,先轻压3次,排气后,再重压3次,坯料成型;

58.s5:烧制成砖

59.对s4得到的坯料进行干燥,干燥温度120℃,干燥时长24h;然后在1450℃下烧制,保温10h;得到铬刚玉砖。

60.实施例3:

61.一种用于危废气化熔融炉的高热震铬刚玉砖的制备方法,包括以下步骤:

62.s1:基质骨料制备

63.按照质量份数计,准备刚玉74份、三氧化二铬17份;将准备好的刚玉与三氧化二铬混合,搅拌55min;然后加水,使混合物的含水率为85%,持续搅拌70min;然后将混合物在90℃条件下碾平烘干,采用球磨装置将烘干后的混合物制备成粒径为0.3mm的球状基质骨料颗粒;

64.s2:表层敷料制备

65.按照质量份数计,将6份的粘土粉末、15份的红柱石粉末以及35份的树脂液混合,搅拌均匀,加水,调节含水率为91%,持续搅拌2.5h,得到表层敷料;

66.其中,红柱石的粒径为30~35μm;粘土颗粒的粒径为48~55μm;

67.s3:混合锻打

68.将基质骨料颗粒放入表层敷料中,先搅拌90min,然后将混合物铺平,铺层厚度为15mm;对铺层的上表面反复进行上下锻打;锻打频率为160次/min,锻打时间为50min;然后常温风干,直至含水率为4%;

69.s4:压制成型

70.将步骤s3得到的混合物放入摩擦压砖机中,先轻压2次,排气后,再重压 3次,坯料成型;

71.s5:烧制成砖

72.对步骤s4得到的坯料进行干燥,干燥温度100℃,干燥时长18h;然后在 1300℃下

烧制,保温9h;得到铬刚玉砖。

73.实施例4:

74.一种用于危废气化熔融炉的高热震铬刚玉砖的制备方法,包括以下步骤:

75.s1:基质骨料制备

76.按照质量份数计,准备刚玉73份、三氧化二铬16份;将准备好的刚玉与三氧化二铬混合,搅拌55min;然后加水,使混合物的含水率为86%,持续搅拌70min;然后将混合物在86℃条件下碾平烘干,采用球磨装置将烘干后的混合物制备成粒径为0.2mm的球状基质骨料颗粒;

77.刚玉包括粒径为15~20μm的铬刚玉再生料、粒径为10~18μm的刚玉骨料、粒径为5~10μm的活性氧化铝微粉;所述铬刚玉再生料、铬刚玉骨料的质量比为2:1:2;

78.s2:表层敷料制备

79.按照质量份数计,将6份的粘土粉末、15份的红柱石粉末以及35份的树脂液混合,搅拌均匀,加水,调节含水率为86%,持续搅拌2h,得到表层敷料;

80.其中,红柱石的粒径为20~26μm;粘土颗粒的粒径为40~48μm;

81.s3:混合锻打

82.将基质骨料颗粒放入表层敷料中,先搅拌90min,然后将混合物铺平,铺层厚度为15mm;对铺层的上表面反复进行上下锻打;锻打频率为168次/min,锻打时间为55min;然后常温风干,直至含水率为4%;

83.s4:压制成型

84.将s3得到的混合物放入摩擦压砖机中,先轻压3次,排气后,再重压3次,坯料成型;

85.s5:烧制成砖

86.对s4得到的坯料进行干燥,干燥温度103℃,干燥时长16h;然后在1350℃下烧制,保温9h;得到铬刚玉砖。

87.实施例5:

88.一种用于危废气化熔融炉的高热震铬刚玉砖的制备方法,包括以下步骤:

89.s1:基质骨料制备

90.按照质量份数计,准备刚玉71份、三氧化二铬17份;将准备好的刚玉与三氧化二铬混合,搅拌55min;然后加水,使混合物的含水率为85%,持续搅拌70min;然后将混合物在90℃条件下碾平烘干,采用球磨装置将烘干后的混合物制备成粒径为0.3mm的球状基质骨料颗粒;

91.刚玉包括粒径为15~20μm的铬刚玉再生料、粒径为6~12μm的刚玉骨料、粒径为5~10μm的活性氧化铝微粉;所述铬刚玉再生料、铬刚玉骨料的质量比为5:1:3;

92.s2:表层敷料制备

93.按照质量份数计,将6份的粘土粉末、15份的红柱石粉末以及35份的树脂液混合,搅拌均匀,加水,调节含水率为88%,持续搅拌3h,得到表层敷料;

94.其中,红柱石的粒径为20~28μm;粘土颗粒的粒径为40~46μm;

95.s3:混合锻打

96.将基质骨料颗粒放入表层敷料中,先搅拌120min,然后将混合物铺平,铺层厚度为20mm;在铺层的整个上表面反复进行上下锻打25min;锻打频率为 160次/min;

97.锻打结束后在铺层上铺设3层防暴纤维,再次进行50min的锻打;

98.然后常温风干,直至含水率为5%;

99.所述防暴纤维长度3mm,直径为40μm;

100.s4:压制成型

101.将s3得到的混合物放入摩擦压砖机中,先轻压3次,排气后,再重压3次,坯料成型;

102.s5:烧制成砖

103.对s4得到的坯料进行干燥,干燥温度120℃,干燥时长24h;然后在1380℃下烧制,保温9h;得到铬刚玉砖。

104.实施例6:

105.一种用于危废气化熔融炉的高热震铬刚玉砖的制备方法,包括以下步骤:

106.s1:基质骨料制备

107.按照质量份数计,准备刚玉68份、三氧化二铬17份;将准备好的刚玉与三氧化二铬混合,搅拌55min;然后加水,使混合物的含水率为86%,持续搅拌80min;然后将混合物在96℃条件下碾平烘干,采用球磨装置将烘干后的混合物制备成粒径为0.18mm的球状基质骨料颗粒;

108.刚玉包括粒径为15~20μm的铬刚玉再生料、粒径为6~12μm的刚玉骨料、粒径为5~10μm的活性氧化铝微粉;所述铬刚玉再生料、铬刚玉骨料的质量比为3:1:2;

109.s2:表层敷料制备

110.按照质量份数计,将6份的粘土粉末、16份的红柱石粉末以及35份的树脂液混合,搅拌均匀,加水,调节含水率为88%,持续搅拌3h,得到表层敷料;

111.其中,红柱石的粒径为20~28μm;粘土颗粒的粒径为40~46μm;

112.s3:混合锻打

113.将基质骨料颗粒放入表层敷料中,搅拌120min后将混合物分成两部分铺平,得到厚度均为18mm的第一铺层、第二铺层;

114.在第一铺层上表面反复进行上下锻打;锻打30min;锻打频率为180次/min;锻打过程中向表面均匀喷洒磷酸溶液;所述磷酸溶液的体积浓度为58%;每平方米喷洒量为0.8l;然后常温风干,得到锻打混料a;

115.在第二铺层的上表面同样进行上下锻打,锻打时间45min;锻打频率为120 次/min;过程中按照质量份数加入0.6份的碳酸镁粉;得到锻打混料b;

116.然后常温风干,直至含水率为5%;

117.s4:压制成型

118.然后将锻打混料a均分成两部分并分别压制成锻打混料a铺层,将锻打混料b压制成锻打混料b铺层;在摩擦压砖机中使锻打混料b铺层夹设在两层锻打混料a铺层之间;然后轻压2次,排气后,再重压3次,坯料成型;

119.其中,锻打混料a、锻打混料b铺层均为波浪型;锻打混料a铺层与锻打混料b铺层的厚度比例为1.5:1;

120.s5:烧制成砖

121.对s4得到的坯料进行干燥,干燥温度80~120℃,干燥时长12~24h;然后在1200~1450℃下烧制,保温8~10h;得到铬刚玉砖。

122.试验例:

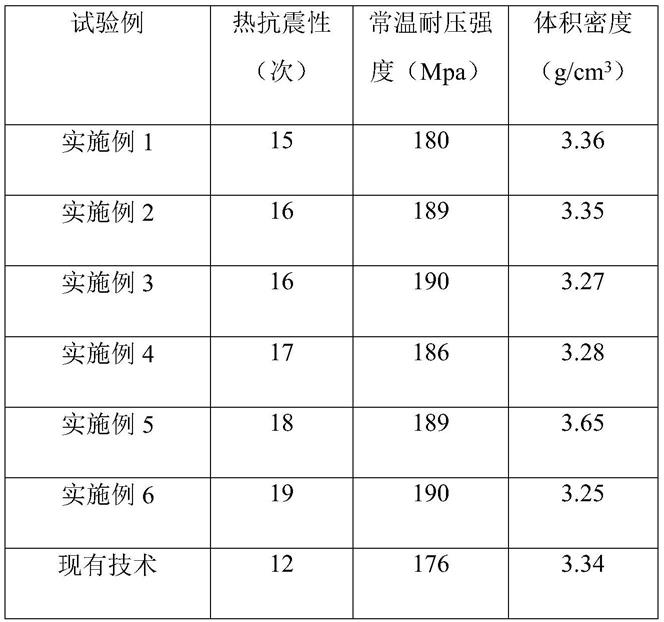

123.采用上述实施例1~6的方法制备用于危废气化熔融炉的高热震铬刚玉砖,对得到的铬刚玉砖与现有技术制备的铬刚玉砖理化性质进行对比,记录数据如下表1:

124.表1:各个实施例理化参数与现有技术对比

[0125][0126]

其中,热抗震性实验条件为1100℃下水冷的热抗震次数。

[0127]

通过表1的试验数据能够看出本发明提供的铬刚玉砖,相对于现有技术能够大幅度提升热抗震性能,本发明提供的铬刚玉砖在1100℃、水冷工况下热抗震次数能够达到15次以上;常温耐压强度相对于现有技术能够得到一定的改善;

[0128]

实施例6通过加入磷酸、碳酸镁等材料进行复合铺设,不仅能够使热抗震性能进一步提升,并且能够提高整个铬刚玉砖块的耐压强度;实施例6为本发明公开方案中的最佳实施方案。