1.本实用新型属于化学气相沉积技术领域,更具体的,具体涉及一种微波化学气相沉积法制备单晶金刚石用的沉积台。

背景技术:

2.天然金刚石储量极少且价格昂贵,多为颗粒状,常用于首饰等奢侈品消费领域;高温高压法制备的金刚石杂质较多,且难以掺杂,多为颗粒状,多用于磨料模具领域,难以满足单晶金刚石在奢侈品消费及高新技术领域的实际需求。

3.化学气相沉积法(cvd)是制备高品质金刚石的有效方法,尤其是微波化学气相沉积法(mpcvd)凭借其等离子体密度大、无电极污染等优势,成为制备高品质金刚石膜的首选方案,然而由于微波放电的“边沿效应”,导致在沉积金刚石时,沉积台的温度从边缘到中心逐渐减小,温差甚至可高达数十度,最终导致制备出的金刚石均匀性较差,并且由于金刚石单晶与籽晶托的高度差增加,为避免金刚石单晶“边沿效应”增强,常采用多次生长的方法来制备单晶金刚石,该过程较为繁琐,金刚石单晶的一致性也难以保证。

4.现有技术常将沉积台制作成凹槽型,虽然在一定程度上,改善了等离子体的能力分布,减缓了“边沿效应”,但是导致了在沉积金刚石膜过程中,衬底与等离子的接触较差,沉积速率较低,在一定程度上增大了生产成本,然而随着金刚石单晶的生长,金刚石单晶顶面与籽晶托的高度差也随之增加,导致籽晶上的微波放电“边沿效应”增加,需暂停金刚石单晶的生长,对金刚石单晶进行处理,方能再次生长,操作繁琐,不利于制备高品质单晶金刚石。

技术实现要素:

5.针对现有技术中存在的上述问题,本实用新型的目的在于提供一种可有效避微波放电的“边沿效应”对沉积台、籽晶温度的影响,使沉积温度达到制备同一等级金刚石膜的温度要求的微波化学气相沉积法制备单晶金刚石用的沉积台。

6.为实现上述目的,本实用新型所采用的技术方案是:

7.一种微波化学气相沉积法制备单晶金刚石用的沉积台,所述沉积台包括:

8.籽晶托,所述籽晶托上表面中心设置有容纳所述籽晶的通孔;

9.均温片,所述籽晶托放置在均温片上,所述均温片的表面尺寸不小于所述籽晶托的表面尺寸;

10.基座,所述基座为轴对称结构,所述基座包括相互平行设置的圆形上顶面和圆形下底面,所述基座的上顶面中心沿其中心轴方向内凹形成容纳所述均温片和籽晶托的片槽;

11.支撑柱,所述均温片通过支撑柱设置在片槽底部;

12.其中,所述籽晶托、均温片、通孔和片槽均为圆柱结构或正棱柱结构,所述片槽深度《均温片厚度+籽晶厚度+支撑柱高度《片槽深度+2mm。

13.进一步的,所述籽晶托由可以沉积多晶金刚石的材料制成,如:硅、二氧化硅、钼等。

14.进一步的,所述基座为钼材质,所述基座的上顶面面积小于下底面面积。

15.进一步的,所述上顶面与下底面之间通过弧面过渡。

16.进一步的,所述籽晶托的直径大小与均温片的直径大小一致。

17.进一步的,所述籽晶托的厚度为籽晶厚度的1/3~3/4。

18.进一步的,所述片槽直径或边长为均温片直径或边长+1~2mm,所述通孔直径或边长为籽晶直径或边长+1~2mm。

19.进一步的,所述支撑柱的高度为1~2mm,优选所述支撑柱的个数不小于3个。

20.进一步的,所述基座的下底面设有增温槽。

21.进一步的,所述增温槽包括以下底面中心的为圆心的圆环增温槽和/或沿下底面直径设置的直线增温槽。

22.进一步的,所述增温槽设有1~5个,宽度为0.5~2mm,深度0.5~1mm。

23.本实用新型所产生的有益效果为:

24.(1)本实用新型所述微波化学气相沉积法制备单晶金刚石用的沉积台,可有效避微波放电的“边沿效应”对沉积台、籽晶温度的影响,使沉积温度达到制备同一等级金刚石膜的温度要求。

25.(2)本实用新型所述微波化学气相沉积法制备单晶金刚石用的沉积台,其籽晶托材料为多晶金刚石膜的常用衬底材料,在金刚石单晶生长的过程中,籽晶托上可沉积多晶金刚石膜,有助于减小金刚石单晶顶面与籽晶托的高度差,减缓籽晶“边沿效应”,增加金刚石单晶单次生长时间,缩减金刚石单晶生长次数,有利于制备高品质单晶金刚石。

26.(3)本实用新型结构简单,易于生产制造,降低了生产成本,具有良好的工业应用前景。

附图说明

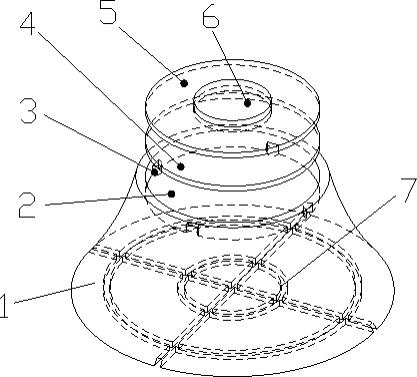

27.图1为本实用新型一种微波化学气相沉积法制备单晶金刚石用的沉积台的爆炸图。

28.图2为本实用新型一种微波化学气相沉积法制备单晶金刚石用的沉积台的仰视结构图。

29.图3为图2中b-b剖面图。

30.图4为本实用新型一种微波化学气相沉积法制备单晶金刚石用的沉积台的立体图。

31.其中:1-基座,2-片槽,3-支撑柱,4-均温片,5-籽晶托,6-籽晶,7-增温槽。

具体实施方式

32.以下结合说明书附图和具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。

33.实施例1

34.参照图1,本实用新型提供一种微波化学气相沉积法制备单晶金刚石用的沉积台,

所述沉积台包括籽晶托5、均温片4、基座1和支撑柱3。

35.所述基座1为轴对称结构,所述基座1包括相互平行设置的圆形上顶面和圆形下底面,所述上顶面面积小于下底面面积,所述上顶面和下底面之间弧面过渡,所述基座1的上顶面中心沿其中心轴方向内凹形成圆柱结构的片槽2,所述籽晶托5为圆柱结构,所述籽晶托5中心设置有容纳籽晶6的通孔;所述均温片4为圆柱结构,所述均温片4的直径与籽晶托5的直径大小一致,所述片槽2的直径大于所述均温片4和籽晶托5的直径;所述均温片放置在籽晶托5与基座1之间,所述支撑柱设置在片槽2底部,所述均温片通过支撑柱3悬空设置在片槽2之中。所述基座1下底面设置有增温槽7,所述增温槽7包括下底面中心的为圆心的圆环增温槽和沿下底面直径设置的直线增温槽。

36.本实施例中,片槽2的深度《均温片4的厚度+籽晶6的厚度+支撑柱3的高度《片槽2的深度+2mm。

37.本实施例中,籽晶托5为硅、钛、钼等材料中的一种,且所述籽晶托5和籽晶6在沉积前经过抛光、超声等预处理,所述籽晶托5的厚度为籽晶厚度的1/3~3/4,所述籽晶托5中心的通孔为方形,所述方形的边长根据籽晶大小确定。

38.本实施例中,所述基座1为金属钼材质,所述基座1的高度为20mm,所述基座1上顶面直径22mm,下底面直径35mm;所述上顶面的片槽2深度为5mm,直径为21mm;所述支撑柱3高2.5mm;所述均温片4厚度为2mm,直径为20mm;所述籽晶托5厚度为0.5mm,直径20mm;所述籽晶托5中间通孔边长为8

×

8mm;所述籽晶6的厚度0.9mm,边长7

×

7mm;所述基座1下底面设置的增温槽宽度为1mm,深度1mm,所述增温槽7包括3个以下底面中心的为圆心的圆环增温槽和2个沿下底面直径设置的直线增温槽,所述2个直线增温槽相互垂直设置。

39.本实施例所述的微波化学气相沉积法制备单晶金刚石用的沉积台的使用过程:

40.首先将籽晶托5和籽晶6进行抛光处理等预处理,再将其根据需求采用激光切割器,裁剪所需形状,之后将预处理后的籽晶6放置在沉积台的籽晶托5中,籽晶6厚度的至少三分之一露出籽晶托5高度,本实施例中露出0.4mm,最后将沉积台放入微波等离子体化学气相沉积系统中,抽真空完成后,通入预设气体,待压强达到设定值后,开启微波,调节沉积台的位置,使等离子球完全罩住沉积台,且沉积台的边缘比较明亮,实施反应即可。

41.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制。虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本实用新型技术方案保护的范围内。