1.本发明属于材料技术领域,尤其涉及一种光固化陶瓷浆料的制备方法以及光固化陶瓷浆料。

背景技术:

2.随着生产技术的不断发展,3d打印技术逐渐吸引人们眼球,其可以通过切割和组装原材料来改变生产方式,并可以随时随地根据不同需求实现生产。同时3d打印材料也变得更加多样性,针对不同打印原理适配不同的材料,材料的性能也在不断改善。

3.其中,在光固化成型(sla)为原理的打印设备所需的陶瓷浆料必须保证具有良好的流动性以及抗沉降性。然而,现有的光固化陶瓷浆料普遍由陶瓷粉末、预聚物、活性稀释剂、光引发剂、增塑剂等直接混合而成,为了达到一定的力学性能需求,所用的陶瓷粉末占比很高,即容易导致所得陶瓷浆料的粘度过高,流动性差,极易影响陶瓷浆料的输送以及打印效果;现有技术常用对陶瓷粉体进行改性的方式或者通过添加分散剂的方式来降低陶瓷浆料的粘度,但所得陶瓷浆料在长时间存储过程中容易出现结块等不稳定的现象。

技术实现要素:

4.本发明实施例提供一种光固化陶瓷浆料的制备方法,旨在解决上述技术问题。

5.本发明实施例是这样实现的,一种光固化陶瓷浆料的制备方法,包括:

6.将全氟聚醚与沸石粉末置于温度90-110℃的条件下搅拌混合1-3h;得第一混合物;

7.在所述第一混合物中加入聚四氟乙烯粉末,并调节温度至200-220℃继续搅拌混合1-3h,经冷却,得第二混合物;

8.将陶瓷粉体、预聚物、活性稀释剂以及所述第二混合物进行混合球磨,得预混液;

9.在所述预混液中加入表面改性剂以及引发剂混合搅拌球磨8-16h,即得。

10.本发明实施例还提供一种光固化陶瓷浆料,所述光固化陶瓷浆料由上述的光固化陶瓷浆料的制备方法制备得到。

11.本发明实施例提供的光固化陶瓷浆料的制备方法,通过先将全氟聚醚与沸石粉进行高温烘烤搅拌后加入聚四氟乙烯粉末继续高温搅拌,再与陶瓷粉体、预聚物、活性稀释剂、表面改性剂以及引发剂按比例复配球磨得到的光固化陶瓷浆料,具有优异的存储稳定性以及充分的抗沉降性,有利于提升打印过程的浆料的输送、刮涂以及流平效果,避免打印过程中出现浆料沉降而造成打印不均匀等不良现象,同时,还具备优异的力学性能,符合sla型打印设备的最高需求。

具体实施方式

12.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不

用于限定本发明。

13.本发明实施例提供的光固化陶瓷浆料的制备方法,通过先将全氟聚醚与沸石粉进行高温烘烤搅拌后加入聚四氟乙烯粉末继续高温搅拌,再与陶瓷粉体、预聚物、活性稀释剂、表面改性剂以及引发剂按比例复配球磨得到的光固化陶瓷浆料,具有优异的存储稳定性以及充分的抗沉降性,有利于提升打印过程的浆料的输送、刮涂以及流平效果,避免打印过程中出现浆料沉降而造成打印不均匀等不良现象,同时,还具备优异的力学性能,符合sla型打印设备的最高需求。

14.具体地,本发明实施例提供了一种光固化陶瓷浆料的制备方法,包括以下步骤:

15.步骤s1:将全氟聚醚与沸石粉末置于温度90-110℃的条件下搅拌混合1-3h;得第一混合物;

16.步骤s2:在所述第一混合物中加入聚四氟乙烯粉末,并调节温度至200-220℃继续搅拌混合1-3h,经冷却,得第二混合物;

17.步骤s3:在所述第二混合物中加入陶瓷粉体、预聚物以及活性稀释剂进行混合球磨,得预混液;

18.步骤s4:在所述预混液中加入表面改性剂以及引发剂混合搅拌球磨8-16h,即得。

19.在本发明实施例中,所述全氟聚醚、沸石粉末、聚四氟乙烯粉末的质量比为10-15:3:5。

20.在本发明实施例中,所述聚四氟乙烯粉末是由粒径为1-3μm的聚四氟乙烯粉末与粒径为0.1-0.5μm的聚四氟乙烯粉末按质量比1:3混合而成。

21.在本发明实施例中,所述沸石粉末的粒径为0.1-0.5μm。

22.在本发明实施例中,所述第二混合物、陶瓷粉体、预聚物、活性稀释剂、表面改性剂以及引发剂的质量比为3-7:10-70:10-50:10-50:2-10:1-6。

23.在本发明实施例中,所述陶瓷粉体为氧化铝、氧化锆、羟基磷石灰中的一种或者几种;其d

50

为0.2-10μm。

24.在本发明实施例中,所述预聚物为不饱和聚酯(upe)、聚氨酯丙烯酸酯(pua)、环氧丙烯酸酯(ea)中的一种或者几种,购自烟台厚德功能高分子材料有限公司。

25.在本发明实施例中,所述活性稀释剂为甲基丙烯酸-β-羟乙酯、1,6-已二醇双丙烯酸酯(hdda)、丙烯酸羟乙酯(hea)中的一种或者几种,购自菏泽昌盛源科技股份有限公司。

26.在本发明实施例中,所述表面改性剂为kh550、kh570、kh590中的一种或者几种。

27.在本发明实施例中,所述引发剂为苯基双氧化磷(819)、1-羟基环已基苯基甲酮(184)中的一种或者几种。

28.本发明实施例还提供一种光固化陶瓷浆料,所述光固化陶瓷浆料由上述的光固化陶瓷浆料的制备方法制备得到。

29.以下给出本发明某些实施方式的实施例,其目的不在于对本发明的范围进行限定。

30.实施例1

31.将10g全氟聚醚与3g沸石粉末(粒径为0.2μm)置于温度100℃的条件下搅拌混合2h;得第一混合物;在所述第一混合物中加入5g聚四氟乙烯粉末(由粒径为2μm的聚四氟乙烯粉末与粒径为0.4μm的聚四氟乙烯粉末按质量比1:3混合而成),并调节温度至210℃继续

搅拌混合2h,经冷却,得第二混合物;将40g氧化铝陶瓷粉体、30gpua、30ghea以及5g第二混合物进行混合球磨,得预混液;在所述预混液中加入5gkh550以及3g苯基双氧化磷混合搅拌球磨12h,即得。

32.实施例2

33.将14g全氟聚醚与3g沸石粉末(粒径为0.4μm)置于温度100℃的条件下搅拌混合2h;得第一混合物;在所述第一混合物中加入5g聚四氟乙烯粉末(由粒径为3μm的聚四氟乙烯粉末与粒径为0.4μm的聚四氟乙烯粉末按质量比1:3混合而成),并调节温度至200℃继续搅拌混合2h,经冷却,得第二混合物;将40g氧化锆陶瓷粉体、30gea、30ghdda以及5g第二混合物进行混合球磨,得预混液;在所述预混液中加入5gkh570以及3g苯基双氧化磷混合搅拌球磨12h,即得。

34.实施例3

35.将15g全氟聚醚与3g沸石粉末(粒径为0.3μm)置于温度100℃的条件下搅拌混合2h;得第一混合物;在所述第一混合物中加入5g聚四氟乙烯粉末(由粒径为2μm的聚四氟乙烯粉末与粒径为0.3μm的聚四氟乙烯粉末按质量比1:3混合而成),并调节温度至210℃继续搅拌混合2h,经冷却,得第二混合物;将40g氧化铝陶瓷粉体、30gpua、30ghea以及5g第二混合物进行混合球磨,得预混液;在所述预混液中加入5gkh550以及3g苯基双氧化磷混合搅拌球磨12h,即得。

36.实施例4

37.将12g全氟聚醚与3g沸石粉末(粒径为0.3μm)置于温度100℃的条件下搅拌混合2h;得第一混合物;在所述第一混合物中加入5g聚四氟乙烯粉末(由粒径为2μm的聚四氟乙烯粉末与粒径为0.3μm的聚四氟乙烯粉末按质量比1:3混合而成),并调节温度至210℃继续搅拌混合2h,经冷却,得第二混合物;将40g氧化铝陶瓷粉体、30gpua、30ghea以及5g第二混合物进行混合球磨,得预混液;在所述预混液中加入5gkh550以及3g苯基双氧化磷混合搅拌球磨12h,即得。

38.实施例5

39.将13g全氟聚醚与3g沸石粉末(粒径为0.3μm)置于温度100℃的条件下搅拌混合2h;得第一混合物;在所述第一混合物中加入5g聚四氟乙烯粉末(由粒径为2μm的聚四氟乙烯粉末与粒径为0.3μm的聚四氟乙烯粉末按质量比1:3混合而成),并调节温度至210℃继续搅拌混合2h,经冷却,得第二混合物;将40g氧化铝陶瓷粉体、30gpua、30ghea以及5g第二混合物进行混合球磨,得预混液;在所述预混液中加入5gkh550以及3g苯基双氧化磷混合搅拌球磨12h,即得。

40.实施例6

41.将12.5g全氟聚醚与3g沸石粉末(粒径为0.3μm)置于温度100℃的条件下搅拌混合2h;得第一混合物;在所述第一混合物中加入5g聚四氟乙烯粉末(由粒径为2μm的聚四氟乙烯粉末与粒径为0.3μm的聚四氟乙烯粉末按质量比1:3混合而成),并调节温度至210℃继续搅拌混合2h,经冷却,得第二混合物;将40g氧化铝陶瓷粉体、30gpua、30ghea以及5g第二混合物进行混合球磨,得预混液;在所述预混液中加入5gkh550以及3g苯基双氧化磷混合搅拌球磨12h,即得。

42.将本发明实施例1-6所制备得到的光固化陶瓷浆料按国标要求制样后进行拉伸强

度、弯曲强度以及冲击强度测试,测试结果如表1所示。

43.表1

[0044] 拉伸强度(mpa)弯曲强度(mpa)冲击强度(kj/m2)实施例125.445.78.2实施例230.749.59.3实施例326.945.38.4实施例434.852.29.6实施例536.253.49.8实施例639.556.210.1

[0045]

综上,从表1可知,本发明实施例1-6所制备得到的光固化陶瓷浆料在光固化后力学性能均较为优异,并且根据实施例1-6可知,全氟聚醚、沸石粉末、聚四氟乙烯粉末的配比对其力学性能存在一定影响,优选质量比为12.5:3:5。另外,经粘度测试以及静置观察光固化陶瓷浆料底部的沉降情况发现,本发明实施例1-6所制备得到的光固化陶瓷浆料的粘度为2.15~2.42pa

·

s之间,且静置30d均无结块现象发生,具有优异的存储稳定性以及抗沉降性,有利于提升打印过程的浆料的输送、刮涂以及流平效果,避免打印过程中出现浆料沉降而造成打印不均匀等不良现象,能够符合sla型打印设备的最高需求。

[0046]

进一步,在本发明前期还针对光固化陶瓷浆料的静置稳定性以及抗沉降性的影响因素进行了相关研究,见以下对比例1-5。

[0047]

对比例1

[0048]

在上述实施例6的基础上,所用聚四氟乙烯粉末仅由粒径为2μm的聚四氟乙烯粉末组成,其他工艺条件不变。

[0049]

对比例2

[0050]

在上述实施例6的基础上,所用聚四氟乙烯粉末由粒径为2μm的聚四氟乙烯粉末与粒径为0.05μm的聚四氟乙烯粉末按质量比1:3混合而成,其他工艺条件不变。

[0051]

对比例3

[0052]

在上述实施例6的基础上,所用聚四氟乙烯粉末由粒径为5μm的聚四氟乙烯粉末与粒径为0.3μm的聚四氟乙烯粉末按质量比1:3混合而成,其他工艺条件不变。

[0053]

对比例4

[0054]

在上述实施例6的基础上,所用沸石粉末的粒径为1μm,其他工艺条件不变。

[0055]

对比例5

[0056]

在上述实施例6的基础上,第二混合物的制备温度由210℃更改为150℃,其他工艺条件不变。

[0057]

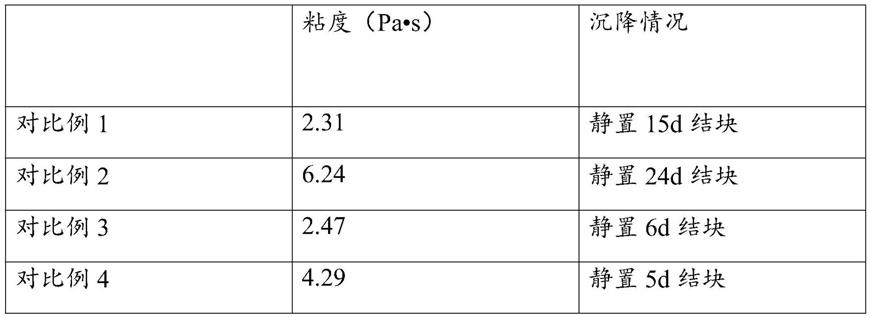

将对比例1-5所得到的光固化陶瓷浆料进行粘度测试和抗沉降测试,其中,粘度测试直接用粘度计(snb-2型旋转粘度计)测试,抗沉降性通过静置观察底部沉淀情况;测试结果见表2所示。

[0058]

表2

[0059][0060][0061]

综上,从表2可知,对比例1-4分别采用不同粒径的聚四氟乙烯粉末作为原料以及采用大粒径的沸石粉末作为原料,当粒径过大时,虽然粘度符合sla型打印设备的需求,但其存储稳定性差,而当粒径过小时,不仅粘度过高且存储稳定性差,无法满足sla型打印设备的使用需求;对比例5处理温度较低也会影响存储稳定性,导致抗沉降性大大下降。

[0062]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。