1.本发明属于海洋拖曳系统领域,尤其涉及一种氯丁橡胶导流套及其制备方法。

背景技术:

2.导流套包括安装在拖揽上的所有橡胶件、塑料件、紧固件等的总和;狭义上,导流套专指提供导流功能的流线型橡胶件(最初为塑料材质,本专利为橡胶材质)。导流套可以显著提高拖曳系统中水声设备的下潜深度,减少拖缆阻力和流噪声,提高了拖缆使用寿命。

3.专利cn208028551u公开了一种铠装缆导流套结构及其装卸装置,其中提到拖缆是连接舰船和水下拖体的常见方式,拖缆在工作过程中会产生涡激振动现象。导流套作为一种抑制涡激振动的措施,在海洋立管中应用较多,且被证明十分有效,同时提到导流夹壳体以及限位环壳体均由塑料制成,而目前由塑料制成的导流套的比重远大于好水比重,影响拖揽的工作效率。专利cn2807570公开了一种拖缆导流套,其中导流套采用实心的橡胶或abs塑料等材料制成,这些材料比重远大于海水比重,拖缆上加装大量的导流套以后,直接影响测量电缆需要零浮力拖曳的总体要求;并且还指出该导流套采用弹性橡胶材料,材料比重接近海水比重,但是并没有对橡胶种类和配方进行任何说明,不能确定橡胶的主要成分以及实际的比重。目前,也有使用氯丁橡胶作为导流套的,但是氯丁橡胶的密度较大(比海水密度大),影响拖揽的工作效率,若是对氯丁橡胶进行发泡处理来降低其密度,则会导致氯丁橡胶的抗撕裂性能较差,影响导流套的使用效果和使用寿命。

4.随着现代工业的发展,目前导流套的应用也越来越普及,导流套逐步朝着小型化和轻量化发展。而传统导流套橡胶材料及其制备方法还存在不足,特别是通用型拖曳系统中,更小回转半径的拖缆收放绞车对导流套橡胶材料提出了更高弹性和力学性能的需求。因此,新一代的到导流套要求其体积更小,重量更低,安装灵活,流线型、导流效果优异,同时需要更优异的弹性和力学性能。为了满足现代工业的发展需求,本发明研发了一种近似海水密度且适用于海洋环境的发泡氯丁橡胶导流套,该导流套适应于现代工业的发展需求。

技术实现要素:

5.本发明的目的在于提供一种氯丁橡胶导流套及其制备方法,该氯丁橡胶导流套具有与海水近似的密度、高弹性、良好的力学性能、良好的耐海水性能、耐磨性,并且具有优异的抗撕裂性能,适合应用于海洋拖揽导流套上。

6.为了实现本发明的目的,本发明提供了一种氯丁橡胶导流套,按重量份数计,所述氯丁橡胶导流套是由以下原料组成:氯丁橡胶100份、三元乙丙橡胶30-55份、硅烷改性有机蒙脱土6-12份、硫化剂3-6份、促进剂2-4份、活性剂5-8份、发泡剂5-12份、补强剂50-80份、防老剂3-8份和助剂1-3份。

7.本发明使用氯丁橡胶作为导流套的基体,氯丁橡胶具有良好的机械性能、耐候性、耐老化、耐化学性和耐海水性,但是其密度(1.23-1.25g/cm3)比海水大,耐寒性较差。本发

明通过将氯丁橡胶进行发泡处理来降低其密度,使其与本发明的其它组分组合,可根据需要将其密度调到与海水密度近似,从而使本发明制得的导流套橡胶在海水中可悬浮,易于调节导流套的下沉深度,并且采用本发明橡胶制得的导流套的拖揽可提高高水声设备的下潜深度,减少拖揽阻力和流噪声,提高拖揽的使用寿命。

8.本发明中通过加入三元乙丙橡胶,来进一步调节本发明的密度,提高了氯丁橡胶的耐寒性和稳定性;本发明通过氯丁橡胶与三元乙丙橡胶、硅烷改性有机蒙脱土结合使用,能显著提高本发明的抗撕裂性,并使本发明具有优异的力学性能、耐候性、耐老化性,具有高弹性和高耐磨性,从而保证导流套在海水中能稳定存在,延长了导流套的使用寿命。

9.所述硫化剂是由氧化锌、dcp和无味dcp按照重量比为2:(0.5-0.7):(0.5-1.5)。本发明优选的硫化剂组合,其在氯丁导流套制备过程中,不会出现喷晶现象,并且在制备过程中味道较小,减小了对人身体的伤害,并且使本发明具有优异的耐老化、耐海水、耐热和耐磨性,还使本发明具有较好的力学强度和抗撕裂性能;本发明通过调节硫化剂组合的配比,使本发明的泡孔尺寸适宜,不会过大或过小,易于控制本发明的密度。若dcp和无味dcp的用量过大,则泡孔尺寸太小,本发明的密度较大,不易调节,材料发泡时交联过度,产生龟裂,而导致机械性能、抗撕裂性20能和断裂伸长率降低;若dcp和无味dcp的用量太小,则泡孔尺寸过大,发泡材料交联不足,易导致粘模,机械性能和耐撕裂性能较差。

10.所述促进剂是由促进剂etu和促进剂dm按照重量比为1:1.5复配而成。本发明优选的促进剂能有效促进硫化反应的进行,并且对本发明的密度影响较小,与本发明的其它组分配合使用,能保证本发明具有较高的弹性。

11.进一步的,所述硅烷改性有机蒙脱土的制备方法为:将低聚物硅烷偶联剂和有机蒙脱土混合后加入到80wt%乙醇溶液中,升温至70-90℃下,搅拌反应1-2h,干燥后,即得。

12.本发明的有机蒙脱土通过低聚物硅烷偶联剂进行改性,与其它的的小分子偶联剂相比,采用低聚物硅烷偶联剂进行改性,可进一步增强导流套的力学强度,并且与本发明的其它组分配合,整体增加了导流套的交联密度,改善了本发明的力学强度,并且硅烷对有机蒙脱土的改进,具有优异的力学强度、相容性和耐磨性。

13.进一步的,所述低聚物硅烷偶联剂与所述有机蒙脱土的质量比为(0.15-0.24):1。

14.进一步的,所述活性剂是由硬脂酸、氧化镁和硬脂酸锌按照重量比为(1-2):(1-3):(3-5)复配而成。本发明优选的活性剂能增加促进剂的活性,使之充分发挥效能,减少促进剂的用量,并辅助硫化作用的进行,缩短硫化时间,还能在本发明中分散均匀,提高活性效率,促进发泡剂的分解,降低发泡剂的分解温度。

15.进一步的,所述发泡剂为偶氮二甲酰胺、二亚硝基五亚甲基四胺、碳酸氢钠中的任意一种。

16.进一步的,所述补强剂为炭黑、白炭黑、si-69或碳酸钙中的一种或几种。本发明优选炭黑、白炭黑和si-69复配作为填充补强剂,使用si-69增强了复配补强剂与氯丁橡胶及其其它组分之间的相容性,增强了各组分间的相互作用力,从而提高了本发明的力学强度和韧性,也使本发明能保持较高的弹性,还显著提高了本发明的耐撕裂性和耐老化,使本发明可长期在海水中使用,并与其进行组装的316不锈钢和尼龙件间有较好的耐磨性,提高了本发明的使用寿命,降低了成本。

17.进一步的,所述助剂为莱茵散25和莱茵散42以重量比为2:1配合而成。本发明优选

的助剂为莱茵散25和莱茵散42,其加入到本发明中起发到分散作用和润滑作用,降低了胶料的粘度,改进了流动性,减少以至消除了橡胶熔体的断裂,使本发明混炼胶表面光洁,对力学性能影响不大。

18.进一步的,所述防老剂为防老剂rd或防老剂mb中一种或两种组合物。本发明优选使用防老剂rd和防老剂mb进行复配,使本发明的密度能保证与海水近似,并同时可保证本发明具有优异的耐老化性,能长期在海水中使用。

19.本发明还提供了一种氯丁橡胶导流套的制备方法,具体包括以下步骤:

20.(1)将氯丁橡胶、三元乙丙橡胶、硅烷改性有机蒙脱土、补强剂和助剂加入到密炼机中,升温至90-110℃混炼5-10min,再将氯丁橡胶导流套的其它组分加入到上述密炼机中,混炼5-10min;

21.(2)将混炼后的物料送入双螺杆挤出机中挤出;

22.(3)将挤出的料片送入到模压发泡机中进行发泡硫化成型,模压发泡机的温度设置为160-180℃,模压压力设置为12-14mpa,发泡硫化时间为30-40min,冷却至室温,即得所述氯丁橡胶导流套。

23.本发明取得了以下有益效果:

24.1、本发明采用氯丁橡胶和三元乙丙橡胶为基体,并通过加入硅烷改性有机蒙脱土、补强剂、硫化剂、活化剂、发泡剂等原料进行混炼和模压发泡,得到了适合海洋拖揽导流套的橡胶材料,各组分间相互配合、相互作用,使本发明的氯丁橡胶具有适宜的密度、高弹性、良好的力学性能、良好的耐海水性能、较好的耐磨性和抗撕裂性能。

25.2、本发明高弹性导流套橡胶的各组成原料是通过对其各组分进行分析、筛选以及反复筛选和实验才获得的,使本发明不仅具有与海水接近的密度,还能保证本发明具有高弹性、高力学强度,高耐磨性,以及优异的抗撕裂性能。

26.3、本发明通过加入硅烷改性有机蒙脱土,显著改善了材料各组分间的相容性,提高了氯丁橡胶的力学性能,还进一步提高了氯丁橡胶的抗撕裂性、耐磨性和耐老化性。

27.4、本发明通过反复试验改变硫化剂中各组分的配比和原料,并优选使用氧化锌、dcp和无味dcp组合作为本发明硫化剂,使本发明具有优异的力学强度、抗撕裂性、耐老化、耐海水、耐热和耐磨性。

28.5、本发明制备的氯丁橡胶导流套制备工艺简单,加工容易,适合大规模化生产。

具体实施方式

29.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.本发明中使用的,低聚物硅烷偶联剂为赢创特种化学(上海)有限公司dynasylan 1146;

31.有机蒙脱土为美国nanocor公司生产的型号为nanomer i.44p;

32.三元乙丙橡胶为埃克森美孚公司的型号3666;氯丁橡胶为埃克森美孚公司的型号1066。

33.下面结合具体实施例对本发明的一种氯丁橡胶导流套及其制备方法予以说明。

34.实施例1

35.本实施例的氯丁橡胶导流套是由以下重量份数的原料组成:氯丁橡胶100份、三元乙丙橡胶30份、硅烷改性有机蒙脱土12份、硫化剂3份、促进剂4份、活性剂8份、发泡剂5份、补强剂50份、防老剂3份和助剂3份。

36.将氯丁橡胶、三元乙丙橡胶、硅烷改性有机蒙脱土、补强剂和助剂加入到密炼机中,升温至110℃混炼5min,再将氯丁橡胶导流套的其它组分加入到上述密炼机中,混炼10min;将混炼后的物料送入双螺杆挤出机中挤出;将挤出的料片送入到模压发泡机中进行发泡硫化成型,模压发泡机的温度为160℃,模压压力设置为14mpa,发泡硫化时间为40min,然后冷却至室温,即得氯丁橡胶导流套。

37.本实施例中使用的硅烷改性有机蒙脱土的制备方法为:将15份低聚物硅烷偶联剂和100份有机蒙脱土混合后加入到80wt%乙醇溶液中,升温至90℃下,搅拌反应2h,干燥后,即得。

38.本实施例中硫化剂为2份氧化锌、0.5份dcp和0.5份无味dcp;

39.本实施例中促进剂为1.6份促进剂etu和2.4份促进剂dm;

40.本实施例中的活性剂为2份硬脂酸、1份氧化镁和5份硬脂酸锌;

41.本实施例中发泡剂为偶氮二甲酰胺;

42.本实施例中补强剂为48份炭黑和2份si-69;

43.本实施例中防老剂为2份防老剂rd和1份防老剂mb;

44.本实施例中助剂为2份莱茵散25和1份莱茵散42。

45.实施例2

46.本实施例的氯丁橡胶导流套是由以下重量份数的原料组成:氯丁橡胶100份、三元乙丙橡胶55份、硅烷改性有机蒙脱土6份、硫化剂6份、促进剂2份、活性剂5份、发泡剂12份、补强剂80份、防老剂8份和助剂1份。

47.将氯丁橡胶、三元乙丙橡胶、硅烷改性有机蒙脱土、补强剂和助剂加入到密炼机中,升温至90℃混炼10min,再将氯丁橡胶导流套的其它组分加入到上述密炼机中,混炼10min;将混炼后的物料送入双螺杆挤出机中挤出;将挤出的料片送入到模压发泡机中进行发泡硫化成型,模压发泡机的温度为180℃,模压压力设置为12mpa,发泡硫化时间为30min,然后冷却至室温,即得氯丁橡胶导流套。

48.本实施例中使用的硅烷改性有机蒙脱土的制备方法为:将24份低聚物硅烷偶联剂和100份有机蒙脱土混合后加入到80wt%乙醇溶液中,升温至90℃下,搅拌反应2h,干燥后,即得。

49.本实施例中硫化剂为4份氧化锌、1份dcp和1份无味dcp;

50.本实施例中促进剂为0.8份促进剂etu和1.2份促进剂dm;

51.本实施例中的活性剂为1份硬脂酸、1份氧化镁和3份硬脂酸锌;

52.本实施例中发泡剂为碳酸氢钠;

53.本实施例中补强剂为35份炭黑、20份白炭黑、5份si-69和20份碳酸钙;

54.本实施例中防老剂为4份防老剂rd和4份防老剂mb;

55.本实施例中助剂为0.67份莱茵散25和0.33份莱茵散42。

56.实施例3

57.本实施例的氯丁橡胶导流套是由以下重量份数的原料组成:氯丁橡胶100份、三元乙丙橡胶40份、硅烷改性有机蒙脱土8份、硫化剂3.7份、促进剂4份、活性剂8份、发泡剂10份、补强剂50份、防老剂4份和助剂1.5份。

58.将氯丁橡胶、三元乙丙橡胶、硅烷改性有机蒙脱土、补强剂和助剂加入到密炼机中,升温至110℃混炼10min,再将氯丁橡胶导流套的其它组分加入到上述密炼机中,混炼5min;将混炼后的物料送入双螺杆挤出机中挤出;将挤出的料片送入到模压发泡机中进行发泡硫化成型,模压发泡机的温度为170℃,模压压力设置为13mpa,发泡硫化时间为35min,然后冷却至室温,即得氯丁橡胶导流套。

59.本实施例中使用的硅烷改性有机蒙脱土的制备方法为:将20份低聚物硅烷偶联剂和100份有机蒙脱土混合后加入到80wt%乙醇溶液中,升温至90℃下,搅拌反应2h,干燥后,即得。

60.本实施例中硫化剂为2份氧化锌、0.5份dcp和1.2份无味dcp;

61.本实施例中促进剂为1.6份促进剂etu和2.4份促进剂dm;

62.本实施例中的活性剂为1份硬脂酸、3份氧化镁和4份硬脂酸锌;

63.本实施例中发泡剂为二亚硝基五亚甲基四胺;

64.本实施例中补强剂为30份白炭黑、5份si-69和15份碳酸钙;

65.本实施例中防老剂为2份防老剂rd和2份防老剂mb;

66.本实施例中助剂为0.9份莱茵散25和0.6份莱茵散42。

67.实施例4

68.本实施例的氯丁橡胶导流套是由以下重量份数的原料组成:氯丁橡胶100份、三元乙丙橡胶45份、硅烷改性有机蒙脱土10份、硫化剂4.2份、促进剂3份、活性剂6份、发泡剂7份、补强剂62份、防老剂6份和助剂2.5份。

69.将氯丁橡胶、三元乙丙橡胶、硅烷改性有机蒙脱土、补强剂和助剂加入到密炼机中,升温至100℃混炼10min,再将氯丁橡胶导流套的其它组分加入到上述密炼机中,混炼10min;将混炼后的物料送入双螺杆挤出机中挤出;将挤出的料片送入到模压发泡机中进行发泡硫化成型,模压发泡机的温度为170℃,模压压力设置为13mpa,发泡硫化时间为35min,然后冷却至室温,即得氯丁橡胶导流套。

70.本实施例中使用的硅烷改性有机蒙脱土的制备方法为:将24份低聚物硅烷偶联剂和100份有机蒙脱土混合后加入到80wt%乙醇溶液中,升温至90℃下,搅拌反应2h,干燥后,即得。

71.本实施例中硫化剂为2份氧化锌、0.7份dcp和1.5份无味dcp;

72.本实施例中促进剂为1.2份促进剂etu和1.8份促进剂dm;

73.本实施例中的活性剂为1份硬脂酸、2份氧化镁和3份硬脂酸锌;

74.本实施例中发泡剂为偶氮二甲酰胺;

75.本实施例中补强剂为40份炭黑、20份白炭黑和2份si-69;

76.本实施例中防老剂为3份防老剂rd和3份防老剂mb;

77.本实施例中助剂为1.5份莱茵散25和1份莱茵散42。

78.实施例5

79.本实施例中的氯丁橡胶导流套的原料和制备方法与实施例4相同,不同的是,本实

施例中硅烷改性有机蒙脱土使用的重量份数为7份。

80.实施例6

81.本实施例中的氯丁橡胶导流套的原料和制备方法与实施例4相同,不同的是,本实施例中三元乙丙橡胶使用的重量份数为35份。

82.对比例1

83.本对比例的氯丁橡胶导流套的原料及制备方法与实施例4相同,不同的是,本对比例中未使用三元乙丙橡胶。

84.对比例2

85.本对比例的氯丁橡胶导流套的原料及制备方法与实施例4相同,不同的是,本对比例中未使用硅烷改性有机蒙脱土。

86.对比例3

87.本对比例的氯丁橡胶导流套的原料及制备方法与实施例4相同,不同的是,本对比例中硅烷改性有机蒙脱土换成有机蒙脱土,即有机蒙脱土未使用低聚物硅烷偶联剂进行改性。

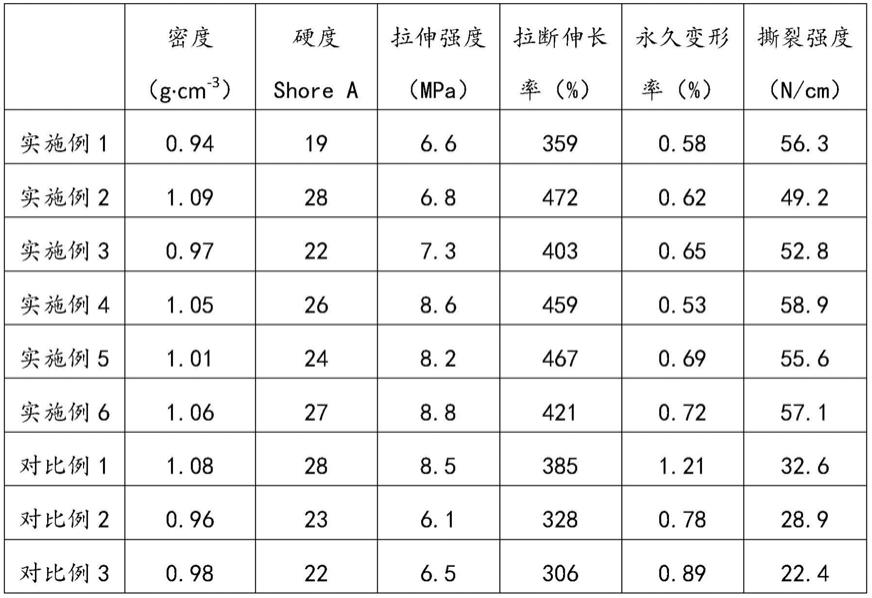

88.将实施例1-6和对比例1-3制得的氯丁橡胶导流套制备成所需要的测试样品,按标准对样条样品进行性能测试,性能测试结果见表1。

89.密度参照iso 2781:2018标准规定进行测试;

90.硬度参照gb/t 531.1-2008标准规定进行测试;

91.拉伸强度ts和拉断伸长率eb参照gb/t 528-2009(i型哑铃状试样)标准进行测试;

92.抗撕裂强度参照gb/t 529-2008标准规定进行测试;

93.静水压测试永久变形率参照gjb23a-99(24h)标准进行测试;

94.盐雾试验参照gjb 150.11a-2009(96h)标准进行测试;

95.霉菌试验参照gjb 150.10a-2009(菌种组2+短柄帚霉)标准进行测试。

96.本发明实施例1-6进行盐雾试验,测试样品表面无龟裂和剥落;将实施例1-6进行霉菌测试,测试样品表面霉菌生长程度≤2级。

97.表1氯丁橡胶导流套性能检测结果表

[0098][0099]

由上表1可知,本发明制备的氯丁橡胶导流套具有优异的拉伸强度和拉断伸长率,则具有高弹性且不易变形,还具有优异的抗撕裂强度,密度与海水密度;并且从表1还可以看出,本发明加入硅烷改性有机蒙脱土和三元乙丙橡胶后,变形率降低,抗撕裂强度增大。从该试验结果可以看出,将有机蒙脱土使用低聚物硅烷偶联剂进行改性后,显著提高了本发明的力学强度、拉断伸长率和耐撕裂性。

[0100]

本发明实施例1-6进行盐雾试验,测试样品表面无龟裂和剥落;将实施例1-6进行霉菌测试,测试样品表面霉菌生长程度≤2级。

[0101]

以上所述实施例的各技术特征可以进行任意组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0102]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。