1.本发明属于固体氧化物燃料电池技术领域,涉及一种铁基双钙钛矿型电极粉末材料及制备方法、基于其的燃料电池电极材料及制备方法。

背景技术:

2.固体氧化物燃料电池是一种能不经过燃烧,将燃料中的化学能直接转化为电能的高效发电装置。具有燃料来源广(天然气、水煤气、生物质气)、能量转换效率高、污染低、全固态等特点,具有广泛的应用前景。sofc的单电池由多孔的阴阳两极和夹在中间的致密电解质组成,存在阳极|电解质和阴极|电解质两种不同的界面,其烧结的条件不同,因此需要多次烧结,提高了制造成本。同时对于以ni基金属陶瓷材料作为阳极的传统sofc,在长期运行过程中使用含碳燃料和含硫燃料时,阳极会出现碳沉积和硫中毒现象,导致阳极性能衰减。

3.为了解决传统sofc的问题,提出了对称固体氧化物燃料电池(ssofc)的设计理念,即采用相同的材料作为电池的阴阳两极,单电池只需要电极材料、电解质、连接体三种材料,如果连接体材料和阴阳极材料相同,则只需要两种材料。与传统sofc相比,ssofc的设计一方面可以通过气路切换,使原本阳极侧存在积碳和硫化物氧化成气体随气流排出,解决了碳沉积和硫中毒问题。另一方面减少了界面的种类,简化了电极材料和电解质材料的热相容问题,同时也减少了烧结次数,简化了制备工艺,降低了成本。

4.由于ssofc的电极需要同时在氧化性气氛和还原性气氛下工作,因此,电极材料需要有良好的氧还原(orr)和燃料氧化(for)催化活性及物理化学稳定性,这对材料的选择更为苛刻。fe基钙钛矿材料由于其较好的氧空位产生能力、较高的表面交换系数以及较高的电导率,是近年来热门研究的ssofc电极材料体系。然而fe基钙钛矿材料在较强的阳极还原气氛下可能会产生相转变或者深度还原,这会导致性能降低,电池寿命减少。而对其b位进行掺杂改性,可使其在氧化还原气氛下保持结构稳定且性能优良,同时对电极反应也具有良好的催化活性。

5.为了提高ssofc电极材料的性能,除了对电极材料进行掺杂改性优化,使用表面修饰技术在材料表面引入纳米催化剂颗粒来提高催化活性也是一种重要方法。传统的表面修饰技术可通过化学气相沉积或物理气相沉积来实现,它们都以单原子层为单位进行沉积,耗时较长,成本高昂。而对于abo3钙钛矿而言,如果b位掺杂催化活性元素,在还原气氛中钙钛矿基体会部分析出掺杂元素纳米颗粒单质。相较于气相沉积法,这种原位析出的过程产生的纳米颗粒分布更均匀,无需引导和多重沉积过程,并且可通过氧化纳米颗粒防止其凝结,提高了催化剂的使用寿命。

6.ru作为过渡金属元素与其氧化物ruo2都有优良的催化活性,能分别催化 sofc阳极反应和阴极反应。通过表面原位出溶的方法,可使得ru元素从基体钙钛矿中原位出溶为均匀分布于材料表面的ru单质纳米颗粒,经过氧化处理,被氧化成ruo2且不会重新进入晶

格。并且ru-ruo2的相互转换也很贴合ssofc 的气氛转换,可通过还原-氧化气氛切换,切换阴阳两极,实现ru-ruo2相互转换提高ssofc阴阳两极电化学性能,从而利用电极可逆提高ssofc长期运行性能。

技术实现要素:

7.为了克服上述现有技术的缺点,本发明的目的在于提供一种铁基双钙钛矿型电极粉末材料及制备方法、基于其的燃料电池电极材料及制备方法,解决了现有对称固体氧化物燃料电池电极材料种类稀少、性能亟需提升的问题。

8.为了达到上述目的,本发明采用以下技术方案予以实现:

9.本发明公开了一种铁基双钙钛矿型电极粉末材料的制备方法,将tio2、ruo2、 fe2o3、以及a位组分混合均匀,得到混合物;将所得混合物继续球磨至均匀,将所得球磨产物进行干燥处理,得到前驱体粉末;将所得前驱体粉末研磨均匀后,继续进行煅烧,煅烧结束后自然冷却,得到铁基双钙钛矿型电极粉末材料。

10.优选地,a位组分的原料为la2o3、srco3、bao、y2o3、pr6o

10

、nd2o3中的一种或多种。

11.进一步优选地,所得铁基双钙钛矿型电极粉末材料的化学式为 ln2ti

1-x

ru

x

feo6,0.1≤x≤0.3。

12.优选地,将所得球磨产物进行干燥处理的操作参数为:60-80℃中干燥4-5h。

13.优选地,进行煅烧处理的操作参数为:1100-1300℃煅烧5h。

14.本发明公开了采用上述制备方法制得的一种铁基双钙钛矿型电极粉末材料。

15.优选地,化学式为ln2ti

1-x

ru

x

feo6;其中,a位ln=la、sr、ba、y、pr、nd的一种或多种,b位为fe和ti有序共存,掺杂ru代替部分ti,其比例0.1 ≤x≤0.3。

16.本发明公开了一种燃料电池电极材料,采用上述制备方法制得的铁基双钙钛矿型电极粉末材料、或基于上述的铁基双钙钛矿型电极粉末材料加工制得。

17.本发明公开了上述的燃料电池电极材料的制备方法,将所述铁基双钙钛矿型电极粉末材料均匀分散于由松油醇和松节油混合而成的有机溶剂中,制成浆料;用丝网印刷法将所得浆料涂覆于ssz电解质两侧,并在空气中烧结,制得具有多孔结构的燃料电池电极材料。

18.优选地,烧结的操作参数为:在900-950℃下烧结5h。

19.与现有技术相比,本发明具有以下有益效果:

20.本发明公开了一种铁基双钙钛矿型电极粉末材料的制备方法,通过固相法,能够直接利用金属盐或金属氧化物按所需精细配比充分混合,再通过煅烧发生固相反应后研磨,能够得到超细粉末。因此,本发明所述制备方法具有简单、高效、可重复性好、材料适用性广泛的优点。

21.本发明公开了采用上述制备方法制得的铁基双钙钛矿型电极粉末材料,利用 fe基钙钛矿氧化物高氧空位产生能力、高表面交换系数以及较高电导率的特点,将其作为基体材料。利用原位出溶表面修饰技术,在还原气氛下,调控ru金属氧离子还原出溶为ru单质纳米颗粒,使电极材料表面生成均匀分布的纳米级催化剂颗粒,提高电极材料作为阳极时对碳氢燃料的催化活性;且在氧化气氛中,调控ru纳米颗粒氧化为对阴极反应有催化活性的ruo2,提高电极材料作为阴极时的电催化活性。

22.本发明公开了基于上述铁基双钙钛矿型电极粉末材料的燃料电池电极材料,能够同时在阴极和阳极工作环境下,该材料阳极原位出溶ru单质纳米颗粒催化剂,而阴极原位生成ruo2纳米颗粒催化剂,提高电极材料的电催化活性,同时能加快阴、阳极电化学反应的动力学过程,提高电池的功率密度。由该材料制成的对称固体氧化物燃料电池可通过阴极-阳极切换,实现ru-ruo2相互转换,提高电池寿命和长期运行稳定性。

23.本发明公开了上述燃料电池电极材料的制备方法,该电极材料可同时用于固体氧化物燃料电池的阴阳两极,可一步烧结制备成型,在保证提升阴极阳极性能的情况下简化了电池制备工艺,降低制备成本,从而解决传统固体氧化燃料电池制备工艺复杂,成本高的问题。

附图说明

24.图1为本发明用固相法制备的ln2ti

1-x

ru

x

feo6(ln=sr,x=0、0.1、0.2、0.3)粉末的xrd图谱;

25.图2为本发明用固相法制备得到的ln2ti

1-x

ru

x

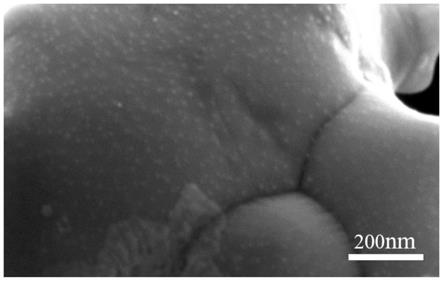

feo6(ln=sr,x=0.3)粉体材料,经过800℃下5%h2/95%n2处理20h后得到样品的sem图像;

26.图3为本发明用固相法制备得到的ln2ti

1-x

ru

x

feo6(ln=sr,x=0.3)用作ssz电解质支撑型对称电池的多孔电极材料的电池功率密度随温度变化的曲线。

具体实施方式

27.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

28.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

29.针对现有对称固体氧化物燃料电池电极材料种类稀少、性能亟需提升的问题,本发明提出了一种铁基双钙钛矿型电极粉末材料及制备方法、基于其的燃料电池电极材料及制备方法。所述铁基双钙钛矿型电极粉末材料的化学式为 ln2ti

1-x

ru

x

feo6(ln=la、sr、ba、y、pr、nd的一种或多种,0.1≤x≤0.3)(ltrf),其中a位ln=la、sr、ba、y、pr、nd的一种或多种,b位主要为fe和ti有序共存,掺杂ru代替部分ti,其比例0.1≤x≤0.3。并利用b位原位出溶技术析出ru单质纳米颗粒催化剂均匀修饰材料表面,通过阴极-阳极切换实现ru-ruo2的转变实现电极材料性能和寿命的提升。所述铁基双钙钛矿型电极粉末材料,能够用于制备得到对称固体氧化物燃料电池的铁基双钙钛矿型燃料电池电极材料,包括铁基双钙钛矿型

电极粉末材料和加工制得的基于上述铁基双钙钛矿型电极粉末材料的燃料电池电极材料(为一种多孔电极材料),可同时用于阴极和阳极,并在还原气氛下,阳极原位出溶ru单质纳米颗粒催化剂,而阴极在氧化气氛下原位生成ruo2纳米颗粒催化剂。

30.上述一种铁基双钙钛矿型铁基双钙钛矿型电极粉末材料的制备步骤,以及基于上述铁基双钙钛矿型电极粉末材料的燃料电池电极材料的制备步骤,如下:

31.1)按照ln2ti

1-x

ru

x

feo6(ln=la、sr、ba、y、pr、nd一种或多种,0.1≤x ≤0.3)的化学计量比,将干燥纯净(纯度99.99%)的la2o3、srco3、bao、y2o3、 pr6o

10

、nd2o3,和tio2、ruo2以及fe2o3均匀混合;

32.2)将混合物与一定量的无水乙醇溶液混合并湿磨12h以保证混合均匀;

33.3)将所述得到的球磨产物在60~80℃的烘箱中干燥4~5h;

34.4)将所述干燥得到的前驱体粉末在研钵中研磨均匀;

35.5)将所述研磨得到的粉末在高温炉中以1100~1300℃煅烧5h。自然冷却至室温后,得到目标样品粉末,即为铁基双钙钛矿型电极粉末材料(ln2ti

1-x

ru

x

feo6电极粉末材料)(ln=la、sr、ba、y、pr、nd的一种或多种,0.1≤x≤0.3)。

36.6)取一定质量的粉体电极材料制备步骤5)中最终得到的ln2ti

1-x

ru

x

feo6电极粉末材料的样品粉末,加入体积百分数5%松油醇和体积百分数95%松节油有机溶剂混合制成浆料,采用丝网印刷法将浆料均匀地涂在致密的ssz电解质两侧,并在空气中900-950℃下烧结5h,制成所述燃料电池电极材料,即为多孔 ln2ti

1-x

ru

x

feo6电极材料。

37.本发明开发的上述铁基双钙钛矿型电极粉末材料、或者基于上述铁基双钙钛矿型电极粉末材料的燃料电池电极材料,是一种氧化还原气氛下稳定性强、对燃料气和氧气催化活性高的ssofc的对称电极材料。通过化学计量比调整a位元素和b位过渡金属ru掺杂,使得ln2ti

1-x

ru

x

feo6铁基双钙钛矿电极材料在对称固体氧化物燃料电池的工作条件下,阳极原位出溶ru单质纳米颗粒催化剂,而阴极原位生成ruo2纳米颗粒催化剂,同时提高对称电极催化活性和稳定性,提高电池的功率密度。其中,ru元素原位出溶形成在材料表面均匀分布的纳米颗粒催化剂。具体为在还原气氛下处理的条件是在5%h2/95%n2温度800-900℃条件下保温20h。在还原气氛中形成的分布于材料表面的ru单质纳米颗粒,经氧化气氛下处理后转换为ruo2。具体为在氧化气氛下处理的条件是在空气中温度 500-600℃条件下保温1h。

38.下面结合具体实施例对本发明做进一步详细描述:

39.实施例1

40.采用固相法合成ln2ti

1-x

ru

x

feo6(ln=y,x=0.15)电极粉末。按照 y2ti

0.75

ru

0.15

feo6的化学计量比,将干燥纯净(纯度99.99%)的y2o3、tio2、ruo2以及fe2o3均匀混合。并将混合物与一定量的无水乙醇溶液混合并湿磨12h以保证混合均匀。随后将球磨得到产物在60℃的烘箱中干燥5h,并将干燥得到的前驱体粉末在研钵中研磨均匀。将研磨得到的粉末在高温炉中以1200℃煅烧5h,自然冷却至室温后,得到铁基双钙钛矿型电极粉末材料。

41.实施例2

42.采用固相法合成ln2ti

1-x

ru

x

feo6(ln=nd、sr,x=0.3)电极粉末。按 ndsrti

0.7

ru

0.3

feo6的化学计量比,将干燥纯净(纯度99.99%)的nd2o3、srco3、 tio2、ruo2以

及fe2o3均匀混合。并将混合物与一定量的无水乙醇溶液混合并湿磨12h以保证混合均匀。随后将球磨得到产物在60℃的烘箱中干燥4.5h,并将干燥得到的前驱体粉末在研钵中研磨均匀。将研磨得到的粉末在高温炉中以1100℃煅烧5h,自然冷却至室温后,得到铁基双钙钛矿型电极粉末材料。

43.实施例3

44.采用固相法合成ln2ti

1-x

ru

x

feo6(ln=pr,x=0.2)电极粉末。按pr2ti

0.8

ru

0.2

feo6的化学计量比,将干燥纯净(纯度99.99%)的pr6o

10

、tio2、ruo2以及fe2o3均匀混合。并将混合物与一定量的无水乙醇溶液混合并湿磨12h以保证混合均匀。随后将球磨得到产物在75℃的烘箱中干燥4h,并将干燥得到的前驱体粉末在研钵中研磨均匀。将研磨得到的粉末在高温炉中以1250℃煅烧5h,自然冷却至室温后,得到铁基双钙钛矿型型电极粉末材料。

45.实施例4

46.采用固相法合成ln2ti

1-x

ru

x

feo6(ln=la,x=0.1)电极粉末。按照 la2ti

0.9

ru

0.1

feo6的化学计量比,将干燥纯净(纯度99.99%)的la2o3、tio2、ruo2以及fe2o3均匀混合。并将混合物与一定量的无水乙醇溶液混合并湿磨12h以保证混合均匀。随后将球磨得到产物在80℃的烘箱中干燥4h,并将干燥得到的前驱体粉末在研钵中研磨均匀。将研磨得到的粉末在高温炉中以1300℃煅烧5h,自然冷却至室温后,得到铁基双钙钛矿型电极粉末材料。

47.取上述制备的la2ti

0.9

ru

0.1

feo6电极粉末材料加入5%松油醇95%松节油有机溶剂混合制成浆料,采用丝网印刷法将浆料均匀地涂在致密的ssz电解质两侧,并在空气中900℃下烧结5h,得到多孔la2ti

0.9

ru

0.1

feo6电极材料,即为燃料电池电极材料,继续制备得到单电池。将单电池用于极化阻抗测试,在空气气氛700℃下,极化阻抗rp值为0.45ω

·

cm2。

48.实施例5

49.采用固相法合成ln2ti

1-x

ru

x

feo6(ln=sr,x=0.2、0.3)电极粉末。分别按照 sr2ti

0.8

ru

0.2

feo6和sr2ti

0.7

ru

0.3

feo6的化学计量比,将干燥纯净(纯度99.99%) 的srco3、tio2、ruo2以及fe2o3均匀混合。并将混合物与一定量的无水乙醇溶液混合并湿磨12h以保证混合均匀。随后将球磨得到产物在70℃的烘箱中干燥 5h,并将干燥得到的前驱体粉末在研钵中研磨均匀。将研磨得到的粉末在高温炉中以1100℃煅烧5h,自然冷却至室温后,得到铁基双钙钛矿型电极粉末材料。通过四线法测量样品电导率,测得在空气气氛700℃条件下,sr2ti

0.8

ru

0.2

feo6电导率为11.03s

·

cm-1

,sr2ti

0.7

ru

0.3

feo6电导率为13.08s

·

cm-1

。

50.实施例6

51.采用固相法合成ln2ti

1-x

ru

x

feo6(ln=ba,x=0.2)电极粉末。按照 ba2ti

0.8

ru

0.2

feo6的化学计量比,将干燥纯净(纯度99.99%)的nd2o3、tio2、 ruo2以及fe2o3均匀混合。并将混合物与一定量的无水乙醇溶液混合并湿磨12h 以保证混合均匀。随后将球磨得到产物在75℃的烘箱中干燥4.5h,并将干燥得到的前驱体粉末在研钵中研磨均匀。将研磨得到的粉末在高温炉中以1280℃煅烧5h,自然冷却至室温后,得到铁基双钙钛矿型电极粉末材料。

52.取上述制备的ba2ti

0.8

ru

0.2

feo6电极粉末材料加入5%松油醇95%松节油有机溶剂混合制成浆料,采用丝网印刷法将浆料均匀地涂在致密的ssz电解质两侧,并在空气中950℃下烧结5h,制备得到多孔ba2ti

0.8

ru

0.2

feo6电极材料,即为燃料电池电极材料,继续得到单

电池。将单电池用于极化阻抗测试,在空气气氛750℃下,极化阻抗rp值为0.29ω

·

cm2。

53.下面结合附图对本发明做进一步详细描述:

54.参见图1,为本发明用固相法制备的ln2ti

1-x

ru

x

feo6(ln=sr,x=0、0.1、0.2、 0.3)粉末的xrd图谱。合成条件为:无水乙醇作球磨剂球磨12h,干燥后在空气气氛下煅烧5h,温度为1100℃。由图中可知制备的strf系列样品呈单一的钙钛矿物相结构,无杂相产生,表明掺杂ru掺杂成功,且样品在1100℃下有良好的化学稳定性。

55.参见图2,为本发明用固相法制备得到的ln2ti

1-x

ru

x

feo6(ln=sr,x=0.3)粉体材料,经过800℃下5%h2/95%n2处理20h后得到样品的sem图像。由图中可知 strf03样品表面析出了直径约为5-10nm的ru金属颗粒,且均匀的分布在样品表面。

56.参见图3,为本发明用固相法制备得到的ln2ti

1-x

ru

x

feo6(ln=sr,x=0.3),用作ssz电解质支撑型对称电池的多孔电极材料,采用h2作为阳极燃料时,电池功率密度随温度变化的曲线,电解质厚度约为400μm。由图中可知strf03为电极材料的对称固体氧化物燃料电池单电池在850℃下最大功率密度达到 580mw

·

cm-2

。

57.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。