一种li-b-n材料的制备方法

技术领域

1.本发明涉及锂离子电池负极材料领域,特别涉及一种li-b-n材料的制备方法。

背景技术:

2.锂离子电池,一般使用嵌锂化合物limo作为正极活性材料,石墨等材料作为负极活性材料。但传统锂离子电池负极材料石墨,在充放电的使用过程中易使电解液分解,造成较大的不可逆容量,而且溶剂分子的共嵌入导致了石墨层的塌陷,层状结构稳定性较差,使电极的循环寿命急剧衰减,石墨负极材料纯度较低、副反应较多以致损害电池。因此,采用石墨作为负极材料已不满足现有产品对高质量锂离子电池的实际需求,现急需一种新的锂离子负极材料,以用于进一步提高锂离子电池的使用价值。

3.中国专利cn110911665b公开采用将三聚氰胺、硼酸氨、正硅酸乙酯、盐酸、去离子水和乙醇混合,获得胶状前驱体溶液,将溶液加热、洗涤、烘干后,在惰性气氛下碳化,再掺杂石墨进行球磨,得到硼、氮参加锂离子电池的负极材料;中国专利cn112850715a公开一种氮硼共掺杂纳米硅碳粉体材料作为锂离子电池的负极材料,将纳米硅溶解于去离子水中,进行搅拌和超声,加入瓜尔胶,水浴加热搅拌,静置后,再加入硼酸钠溶液,最后冷冻干燥和高温碳化,得到所述材料。现有技术缺少一种氮、硼、锂材料用于完全替代石墨,作为锂离子电池的负极材料。

技术实现要素:

4.鉴于此,本发明的目的在于提出一种li-b-n材料的制备方法,解决上述问题。

5.本发明的技术方案是这样实现的:

6.一种li-b-n材料的制备方法,包括如下步骤:

7.(1)按摩尔质量比为1-2:2-3:1-2,将氮化锂、氮化硼和硼粉混合,放入研钵中充分研磨至不沾研钵棒,得前驱体粉末;

8.(2)将前驱体粉末压片后,放入不锈钢螺栓中,将螺栓拧紧密封后,放入石英管式炉中,通入氩气,从20-30℃升温至900-1000℃进行烧结,升温时间为100-300min,保温时间为8-12h,烧结完成即得li-b-n材料。

9.优选地,氮化锂、氮化硼和硼粉的摩尔质量比为1:2:1。

10.进一步说明,步骤(1)中,研磨的时间为25-35min;研磨可使氮化锂、氮化硼和硼粉充分反应,避免产生杂相;优选地,研磨的时间为30min。

11.进一步说明,步骤(2)中,压片的压力为10-30mp,压片时间为0.5-3min;压片可使前驱体粉末烧结时均匀受热,反应充分。

12.优选地,步骤(2)中,从25℃升温至950℃,升温时间为200min;控制一定的升温速率,可使反应受热均匀;升温的温度低,则反应不充分,温度高易产生副产物。

13.优选地,升温至950℃,保温时间为10h。

14.该li-b-n材料还可以包括如下的制备步骤:按摩尔质量比为1-2:1-2,将氢化锂和

氮化硼混合,密封,通入氩气,从20-30℃升温至900-1000℃进行烧结,升温时间为100-300min,保温时间为8-12h,烧结后得li-b-n材料。

15.优选地,氢化锂和氮化硼的摩尔质量比为1:1。

16.与现有技术相比,本发明的有益效果为:

17.本发明采用氮化锂、氮化硼和硼粉制备的li-b-n,是一种可用于锂离子电池负极材料的新型材料,其具有热稳定性好、对环境无污染、制备方法简单和易于回收等有点,而且li-b-n材料纯度高,化学性质稳定,副反应极少,可提高锂离子电池的使用稳定性,易于工业化的生产和推广,并为锂离子电池负极的探索与开发提供一条新的思路。

18.此外,本发明的li-b-n材料还可以通过氢化锂和氮化硼制备所得,制备方法简单,生产工艺易于控制,为锂离子电池负极的探索与开发提供一条新的思路。

附图说明

19.图1为实施例1经xrd扫描分析图,注:烧结处理1为900℃的xrd图谱,烧结处理2为950℃的xrd图谱,烧结处理3为1000℃的xrd图谱;

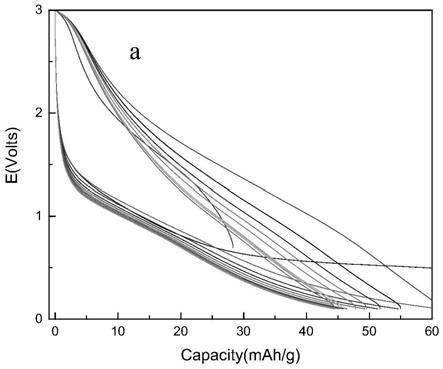

20.图2为实施例1充放电的曲线图;

21.图3为实施例2经xrd扫描分析图,注:烧结处理1为900℃的图,烧结处理2为950℃的xrd图谱,烧结处理3为1000℃的xrd图谱;

22.图4为对比例1经xrd扫描分析图,注:950℃+不压为对比例1的xrd图谱,950℃+压实为实施例1的xrd图谱;

23.图5为对比例5经xrd扫描分析图,注:950℃+压实为对比例5的xrd图谱,950℃+不压为实施例2的xrd图谱。

具体实施方式

24.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

25.本发明实施例所用的实验方法如无特殊说明,均为常规方法。

26.本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

27.实施例1-一种li-b-n材料的制备方法

28.该li-b-n材料的制备方法,包括如下步骤:

29.(1)按摩尔质量比为1:2:1,在充满氩气、水氧值《0.1ppm的手套箱中取出氮化锂、氮化硼和硼粉,混合,放入研钵中充分研磨30min,得前驱体粉末;

30.(2)采用液压机以压力为20mp,压片时间为1min,将前驱体粉末放入模具中压片,取出,放入不锈钢管中,将螺栓拧紧密封,将密封好的不锈钢管放入到石英管式炉,通入氩气烧结,烧结处理如下:

31.烧结处理1:从25℃升温至900℃,升温时间为200min,保温时间为10h;

32.烧结处理2:从25℃升温至950℃,升温时间为200min,保温时间为10h;

33.烧结处理3:从25℃升温至1000℃,升温时间为200min,保温时间为10h;

34.烧结完成即得li-b-n材料。

35.将li-b-n材料采用xrd(x-射线衍射仪)进行扫描分析,由图1可知,烧结处理2得到的li-b-n材料,其杂峰更少,且结晶度更好;由图2可知,烧结处理2可替换石墨用于锂离子

电池的负极材料,充放电性能稳定。

36.实施例2-一种li-b-n材料的制备方法

37.该li-b-n材料的制备方法还可以包括如下步骤:

38.按摩尔质量比为1:1,在充满氩气、水氧值《0.1ppm的手套箱中取出氢化锂和氮化硼,充分混合,放入钽管中密封,再用铜管将钽管包裹,密封,放入石英管式炉中,通入氩气烧结,烧结处理如下:

39.烧结处理1:从25℃升温至900℃,升温时间为200min,保温时间为10h;

40.烧结处理2:从25℃升温至950℃,升温时间为200min,保温时间为10h;

41.烧结处理3:从25℃升温至1000℃,升温时间为200min,保温时间为10h;

42.烧结完成即得li-b-n材料。

43.将li-b-n材料采用xrd(x-射线衍射仪)进行扫描分析,由图3可知,烧结处理2得到的li-b-n材料,纯度更高,结晶性更好。

44.实施例3-一种li-b-n材料的制备方法

45.该li-b-n材料的制备方法,包括如下步骤:

46.(1)按摩尔质量比为1:2:2,在充满氩气、水氧值《0.1ppm的手套箱中取出氮化锂、氮化硼和硼粉,混合,放入研钵中充分研磨25min,得前驱体粉末;

47.(2)采用液压机以压力为10mp,压片时间为0.5min,将前驱体粉末放入模具中压片,取出,放入不锈钢管中,将螺栓拧紧密封,将密封好的不锈钢管放入到石英管式炉,通入氩气烧结,从20℃升温至950℃,升温时间为100min,保温时间为8h,烧结完成即得li-b-n材料。

48.实施例4-一种li-b-n材料的制备方法

49.该li-b-n材料的制备方法,包括如下步骤:

50.(1)按摩尔质量比为2:3:1,在充满氩气、水氧值《0.1ppm的手套箱中取出氮化锂、氮化硼和硼粉,混合,放入研钵中充分研磨35min,得前驱体粉末;

51.(2)采用液压机以压力为30mp,压片时间为3min,将前驱体粉末放入模具中压片,取出,放入不锈钢管中,将螺栓拧紧密封,将密封好的不锈钢管放入到石英管式炉,通入氩气烧结,从30℃升温至950℃,升温时间为300min,保温时间为12h,烧结完成即得li-b-n材料。

52.对比例1-一种li-b-n材料的制备方法

53.根据实施例1以及烧结处理2的制备方法,其区别在于:步骤(2)中,未进行压片;其余步骤同实施例1。

54.由图4可知,对比例1的li-b-n材料不仅杂相多,而且峰值高。

55.对比例2-一种li-b-n材料的制备方法

56.根据实施例1以及烧结处理2的制备方法,其区别在于:按摩尔质量比为3:5:1,将氮化锂、氮化硼和硼粉混合。

57.经xrd扫描分析,对比例2的li-b-n材料杂相较多。

58.对比例3-一种li-b-n材料的制备方法

59.根据实施例1以及烧结处理2的制备方法,其区别在于:步骤(1)中,未进行研磨。

60.经xrd扫描分析,对比例3的li-b-n材料出现不同程度的杂相。

61.对比例4-一种li-b-n材料的制备方法

62.根据实施例1的制备方法,其区别在于:步骤(2)中,从25℃升温至1200℃进行烧结,升温时间为400min,保温时间为15h;其余步骤同实施例1。

63.经xrd扫描分析,对比例4的li-b-n材料出现杂相较多。

64.对比例5-一种li-b-n材料的制备方法

65.(1)按摩尔质量比为1:1,在充满氩气、水氧值《0.1ppm的手套箱中取出氢化锂和氮化硼,混合,放入研钵中充分研磨30min,得前驱体粉末;

66.(2)采用液压机以压力为20mp,压片时间为1min,将前驱体粉末放入模具中压片,取出,放入钽管中密封,再用铜管将钽管包裹,密封,放入石英管式炉中,通入氩气烧结,从25℃升温至950℃,升温时间为200min,保温时间为10h,烧结完成即得li-b-n材料。

67.由图5可知,对比例5的li-b-n材料经过压片,生成的杂相相对较多。

68.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。