1.本发明涉及新能源材料制备技术领域,涉及一种磷酸铁锂复合材料的制备方法。

背景技术:

2.随着公众环保意识的增强,国家在新能源领域的大力支持,锂离子电池逐渐成为广泛使用的电力存储设备。磷酸铁锂电池因其安全性能好、循环寿命长和价格低廉等优势而广泛应用于新能源汽车领域、储能领域,并且由于其不含贵金属及稀有元素,原材料储量丰富且对环境污染相对较小,磷酸铁锂电池逐渐受到了市场的青睐。

3.由于磷酸铁锂材料本身具备的半导体等特性,要成功实现商业化必须解决以下五大问题:

4.1、需要大幅提高磷酸铁锂材料的导电性能,使倍率性能与低温性能得到同步的提高;

5.2、通过控制有害物质进而严格控制自放电及循环性能;

6.3、控制纳米磷酸铁锂的合成与合成的形貌与磷酸铁锂的粒径以提高循环寿命和压实密度;

7.4、需要解决材料纳米化所带来的成本控制;

8.5、规模化大生产制备磷酸铁锂时的稳定性、一致性的控制。

9.合成磷酸铁锂的方法很多,常用的方法有:将磷酸铁、锂源、碳源物理混合后,再利用高温固相法合成,固相法的优点是设备简单,但因混料不够均匀,所以电化学性能差且不稳定、一致性很差,它的合成温度高、时间长,使之生产成本较高;湿法的优点是混料均匀、反应充分,合成的温度较低、保温的时间较短,能耗较低,具有好的稳定性与一致性,是目前主要的生产工艺方向。

10.现有技术中,在合成磷酸铁的过程中,都是直接将铁原料、磷酸原料、氧化剂直接加入到搅拌釜中,使得铁原料和磷酸原料进行沉淀反应,由于直接将原料加进去,导致局部浓度过高,使得反应不均匀,制备的磷酸铁粒径均一性较差,批次波动较大,导致后续制备的磷酸铁锂电池材料的电化学性能不稳定、一致性较差。

技术实现要素:

11.针对现有技术的不足,本发明的目的在于提供一种磷酸铁锂复合材料的制备方法,以解决规模化大生产制备的磷酸铁锂时的稳定性、一致性较差的问题。

12.本发明提供一种磷酸铁锂复合材料的制备方法,包括以下步骤:

13.(1)在常温下,将铁原料、磷酸原料以连续并流、顶部进料方式注入反应釜的预混单元,得到预混后的原料;

14.(2)步骤(1)所得预混后的原料进入反应釜底部,在反应釜底部进行沉淀反应,控制反应过程的ph值为0.5~3,反应温度为40~75℃,反应1~8h,然后升温至80~99℃,继续反应0.5~8h,得到混合浆料;

15.(3)将步骤(2)所得混合浆料进行过滤,所得滤渣经过洗涤处理,得到磷酸铁前驱体;

16.(4)将步骤(3)所得磷酸铁前驱体、锂源化合物、碳源进行湿磨处理,以超纯水做分散介质,以锆球做球磨介质,球磨时间为0.5~4h,球磨处理后得到混合料,将混合料进行喷雾干燥,得到固体粉末,将固体粉末置于保护气氛中,在650~750℃的温度下烧结2~20h,得到所述的磷酸铁锂复合材料;

17.所述的反应釜包括釜体、设置于釜体上部的预混单元以及设置于釜体下部的搅拌单元;

18.所述预混单元包括设置于釜体顶部内侧的进料斗、第一搅拌器,所述第一搅拌器设置于进料斗的中部靠下位置,釜体的顶部上方设有第一电机,所述第一搅拌器通过第一电机驱动,所述釜体的顶壁与铁原料入口、磷酸原料入口连通;

19.所述搅拌单元包括设置于釜体底部的第二搅拌器、第二电机,第二搅拌器通过第二电机驱动,所述第二搅拌器的旋转轴与第二电机的输出端通过联轴器连接;

20.所述釜体侧面中间位置设有加料口,所述釜体底部设有出料口。

21.优选的方案,所述第二搅拌器的旋转轴穿过釜体底部延伸至釜体下方,所述旋转轴安装于釜体的底部中心位置;

22.所述铁原料入口与铁原料存储箱连通,铁原料入口与铁原料存储箱之间的管路上设置有第一阀门;所述磷酸原料入口与磷酸原料存储箱连通,磷酸原料入口与磷酸原料存储箱之间的管路上设置有第二阀门。

23.优选的方案,所述铁原料为硫酸亚铁、氯化亚铁、硝酸亚铁溶液中的至少一种;优选为硫酸亚铁溶液;

24.所述磷酸原料为磷酸、磷酸二氢铵、磷酸二氢钠中的至少一种,优选为磷酸;

25.从反应釜中间位置的加料口注入氧化剂,所述氧化剂为次氯酸钠、氯酸钠、双氧水中的一种或几种;优选为双氧水。

26.优选的方案,反应釜中的亚铁、磷酸与双氧水的摩尔比为1:(1.0~1.3):(0.5~1.5)。

27.优选的方案,步骤(3)中,采用纯水对磷酸铁前驱体进行洗涤。

28.优选的方案,步骤(4)中,所述磷酸铁前驱体中磷酸铁、锂源化合物的摩尔比为1:1~1.05;

29.所述碳源选自单水葡萄糖、pva、pvb、聚丙烯与柠檬酸中的一种或多种;所述碳源的添加量为磷酸铁前驱体中磷酸铁的1~20wt%;

30.所述锂源化合物为碳酸锂、醋酸锂中的一种或两种。

31.本发明的有益技术效果为:

32.本发明提供一种磷酸铁锂的制备方法,通过反应釜中的预混单元和搅拌单元,使得铁盐、磷酸盐混合时反应更加均匀,降低局部浓度,制备得到均一的磷酸铁颗粒,再利用湿法+固相法相结合的方式,制备得到磷酸铁锂,提高磷酸铁锂产品的批次间的稳定性、一致性,有利于提高磷酸铁锂正极材料的电化学性能。

附图说明

33.图1为本发明实施例1中反应釜的结构示意图。

34.图2为本发明实施例1中制备的磷酸铁颗粒的电镜扫描图。

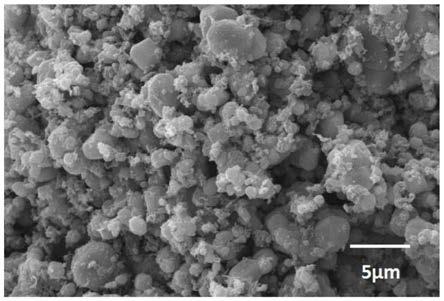

35.图3为本发明实施例1中制备的磷酸铁锂的电镜扫描图。

36.标号说明:1-釜体,2-预混单元,201-进料斗,202-第一搅拌器,203-第一电机,3-搅拌机构,301-第二搅拌器,302-第二电机,303-联轴器,4-铁原料入口,5-磷酸原料入口,6-出料口,7-铁原料存储箱,8-第一阀门,9-磷酸原料存储箱,10-第二阀门,11-加料口。

具体实施方式

37.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.本实施例如无特殊说明,使用的试剂均为普通市售产品或者通过常规手段制备获得,采用的设备均为本领域内的常规设备,以下是发明人在试验中的部分实施例:

39.实施例1

40.本发明一种磷酸铁锂复合材料的制备方法,包括以下步骤:

41.(1)在常温下,将硫酸亚铁溶液、磷酸以连续并流、顶部进料方式注入反应釜的预混单元,得到预混后的原料;

42.(2)预混后的原料进入反应釜底部,且从釜体侧面中间位置的加料口注入双氧水,控制反应釜中亚铁、磷酸与双氧水的摩尔比为1:1.2:1,在反应釜底部进行沉淀反应,控制反应过程的ph值为1~2,反应温度为60℃,反应1h,然后升温至90℃,继续反应6h,得到混合浆料;

43.(3)对混合浆料进行过滤,采用纯水对滤渣进行洗涤,得到磷酸铁前驱体;

44.(4)将磷酸铁前驱体、碳酸锂、单水葡萄糖进行湿磨处理,以超纯水做分散介质,以锆球做球磨介质,球磨时间为0.5h,控制磷酸铁、锂的摩尔比为1:1.05,碳源的添加量为磷酸铁的5wt%,将混合料喷雾干燥后得到固体粉末,将固体粉末置于氮气中,在700℃的温度下烧结8h,得到磷酸铁锂复合材料;

45.反应釜包括釜体1、设置于釜体上部的预混单元2以及设置于釜体下部的搅拌单元3;

46.预混单元2包括设置于釜体顶部内侧的进料斗201、第一搅拌器202,第一搅拌器202设置于进料斗201的中部靠下位置,釜体1的顶部上方设有第一电机203,第一搅拌器通过第一电机驱动,釜体的顶壁与铁原料入口4、磷酸原料入口5连通;

47.搅拌单元3包括设置于釜体底部的第二搅拌器301、第二电机302,第二搅拌器通过第二电机驱动,第二搅拌器的旋转轴与第二电机的输出端通过联轴器303连接;

48.釜体侧面中间位置设有加料口11,釜体底部设有出料口6。

49.第二搅拌器301的旋转轴穿过釜体底部延伸至釜体下方,旋转轴安装于釜体的底部中心位置。

50.铁原料入口4与铁原料存储箱7连通,铁原料入口与铁原料存储箱之间的管路上设置有第一阀门8;磷酸原料入口5与磷酸原料存储箱9连通,磷酸原料入口与磷酸原料存储箱

之间的管路上设置有第二阀门10。

51.实施例2

52.本发明一种磷酸铁锂复合材料的制备方法,包括以下步骤:

53.(1)在常温下,将硫酸亚铁溶液、磷酸以连续并流、顶部进料方式注入反应釜的预混单元,得到预混后的原料;

54.(2)预混后的原料进入反应釜底部,且从釜体侧面中间位置的加料口注入双氧水,控制反应釜中亚铁、磷酸与双氧水的摩尔比为1:1.1:0.8,在反应釜底部进行沉淀反应,控制反应过程的ph值为1~2,反应温度为50℃,反应1h,然后升温至95℃,继续反应4h,得到混合浆料;

55.(3)对混合浆料进行过滤,采用纯水对滤渣进行洗涤,得到磷酸铁前驱体;

56.(4)将磷酸铁前驱体、碳酸锂、碳源(聚丙烯、柠檬酸的质量比为5:5)进行湿磨处理,以超纯水做分散介质,以锆球做球磨介质,球磨时间为2h,控制磷酸铁、锂的摩尔比为1:1.05,碳源的添加量为磷酸铁的4wt%,将混合料喷雾干燥后得到固体粉末,将固体粉末置于氮气中,在750℃的温度下烧结4h,得到磷酸铁锂复合材料。

57.实施例3

58.本发明一种磷酸铁锂复合材料的制备方法,包括以下步骤:

59.(1)在常温下,将硫酸亚铁溶液、磷酸以连续并流、顶部进料方式注入反应釜的预混单元,得到预混后的原料;

60.(2)预混后的原料进入反应釜底部,且从釜体侧面中间位置的加料口注入双氧水,控制反应釜中亚铁、磷酸与双氧水的摩尔比为1:1.25:0.7,在反应釜底部进行沉淀反应,控制反应过程的ph值为1~2,反应温度为40℃,反应2h,然后升温至85℃,继续反应8h,得到混合浆料;

61.(3)对混合浆料进行过滤,采用纯水对滤渣进行洗涤,得到磷酸铁前驱体;

62.(4)将磷酸铁前驱体、碳酸锂、碳源(pvb、柠檬酸的质量比为5:5)进行湿磨处理,以超纯水做分散介质,以锆球做球磨介质,球磨时间为4h,控制磷酸铁、锂的摩尔比为1:1.05,碳源的添加量为磷酸铁的2wt%,将混合料喷雾干燥后得到固体粉末,将固体粉末置于氮气中,在650℃的温度下烧结12h,得到磷酸铁锂复合材料。

63.对实施例1-3制得的电池级磷酸铁、市售磷酸铁进行测试其性能,具体如表1所示:

64.表1实施例1-3制得的磷酸铁、市售磷酸铁的各项性能检测数据

[0065][0066][0067]

将实施例1-3所得磷酸铁锂与市售磷酸铁按照同样方法制备得到磷酸铁锂,制成纽扣锂电池进行电化学性能测试,具体如表2所示:

[0068]

表2锂电池的电化学性能检测数据

[0069][0070]

综上所述,通过反应釜中的预混单元和搅拌单元,使得铁盐、磷酸盐混合时反应更加均匀,降低局部浓度,制备得到均一的磷酸铁颗粒,再利用湿法+固相法相结合的方式,制备得到磷酸铁锂,提高磷酸铁锂产品的批次间的稳定性,有利于提高磷酸铁锂正极材料的压实密度、循环寿命、首次放电容量和首次充放电效率。

[0071]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。