1.本实用新型涉及机械领域,提出新型可拆卸耐热纤维辊。

背景技术:

2.耐热纤维辊主要用于浮法玻璃生产线上的退火窑内,是玻璃生产不可缺少的重要部件;由于退火窑内温度较高及玻璃生产的特殊性,对耐热纤维辊会有严苛的要求,比如跳动量、耐高温、表面硬度等方面的要求;因此耐热纤维滚的质量直接影响生产玻璃的质量;在实际生产过程中,纤维辊在使用一段时间后,常常由于高温导致辊子变形,变形后的辊子跳动量大,且表面纤维片磨损严重,导致影响玻璃质量,因此需要更换新的纤维辊,进而增加了企业成本,浪费了生产时间。

技术实现要素:

3.本实用新型提出新型可拆卸耐热纤维辊,通过在辊筒内部设置水流冷却系统,能够带走辊筒的大部分热量,既保护了辊筒又保护了耐热纤维片,有效提高了辊筒与耐热纤维片的使用寿命;同时使用拆卸结构将耐热纤维片进行限位,更加便于拆卸和安装,当耐热纤维片疲劳受损时,只需更换耐热纤维片即可,无需更换辊筒,有效保护了辊筒,延长了辊筒的使用寿命。

4.为了实现上述目的,本实用新型提出了新型可拆卸耐热纤维辊,包括:ds轴头、辊筒及ts轴头,所述ds轴头与所述ts轴头分别安装于所述辊筒的两端,所述辊筒外套装有耐热纤维片;

5.所述辊筒内套装有螺旋内芯组焊件,所述ds轴头的一端套装于所述辊筒的一端内;

6.所述ts轴头的一端套装于所述辊筒的另一端内;

7.同时ts轴头上设置有拆卸装置,所述拆卸装置将所述耐热纤维片限位;

8.所述ds轴头内安装有第一水流管道,所述第一水流管道的进水端安装于所述ds轴头的进水端,所述第一水流管道的出水端与所述螺旋内芯组焊件的进水端连接,所述ts轴头内安装有第二水流管道,所述第二水流管道的进水端与所述螺旋内芯组焊件的出水端连接;

9.所述第一水流管道内形成第一水流通道,所述螺旋内芯组焊件内设置有第二水流通道,所述第二水流管道内形成第三水流通道;

10.所述第二水流管道与所述ts轴头之间形成第一水流回流通道,所述螺旋内芯组焊件与所述辊筒之间形成第二水流回流通道,所述第一水流管道与所述ds轴头之间形成第三水流回流通道;

11.所述第二水流通道与所述第一水流通道连通,所述第三水流通道与所述第二水流通道连通,所述第一水流回流通道与所述第三水流通道连通,所述第二水流回流通道与所述第一水流回流通道连通,所述第三水流回流通道与所述第二水流回流通道连通。

12.进一步,所述拆卸装置包括固定法兰及活动法兰,所述固定法兰安装于所述辊筒的靠近所述ds轴头的一端上,所述活动法兰套装于所述辊筒的靠近所述ts轴头的一端上套装有,所述耐热纤维片位于所述固定法兰与所述活动法兰之间,同时所述耐热纤维片被所述活动法兰限位,所述活动法兰将所述耐热纤维片限位。

13.进一步,所述拆卸装置还包括套管,所述套管同时套装于所述辊筒与所述ts轴头上;

14.所述套管将所述活动法兰限位。

15.进一步,所述拆卸装置包括挡盘及半卡环,所述ts轴头上设置有卡槽,所述半卡环套装于所述卡槽内,所述挡盘套装于所述ts轴头上,所述半卡环将所述挡盘顶紧,所述挡盘将所述套管顶紧,所述套管将所述活动法兰顶紧。

16.进一步,所述拆卸装置还包括限位螺栓、垫片及圆管,所述垫片与圆管依次套装于所述限位螺栓上,所述挡盘上设置有限位螺纹孔,所述限位螺栓与所述限位螺纹孔配合,同时所述垫片位于所述半卡环外端侧。

17.进一步,所述螺旋内芯组焊件包括芯辊主体及螺旋叶片,所述螺旋叶片绕设于所述芯辊主体外周侧上;

18.所述第二水流通道设置于所述芯辊主体内。

19.进一步,所述第二水流管道通过花键与键槽的配合安装于所述ts轴头内。

20.进一步,所述限位螺栓设置有多个,相应的,所述圆管及所述垫片均设置有多个。

21.进一步,所述第一水流回流管道与所述第二水流回流管道之间通过多个回流口连通;

22.所述第二水流回流管道与所述第三水流回流管道之间也通过多个回流口连通。

23.更进一步,所述花键与键槽均设置有一个或多个。

24.本实用新型通过在辊筒内部设置水流冷却系统,能够带走辊筒的大部分热量,既保护了辊筒又保护了耐热纤维片,有效提高了辊筒与耐热纤维片的使用寿命;同时使用拆卸结构将耐热纤维片进行限位,更加便于拆卸和安装,当耐热纤维片疲劳受损时,只需更换耐热纤维片即可,无需更换辊筒,有效保护了辊筒,延长了辊筒的使用寿命。

附图说明

25.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

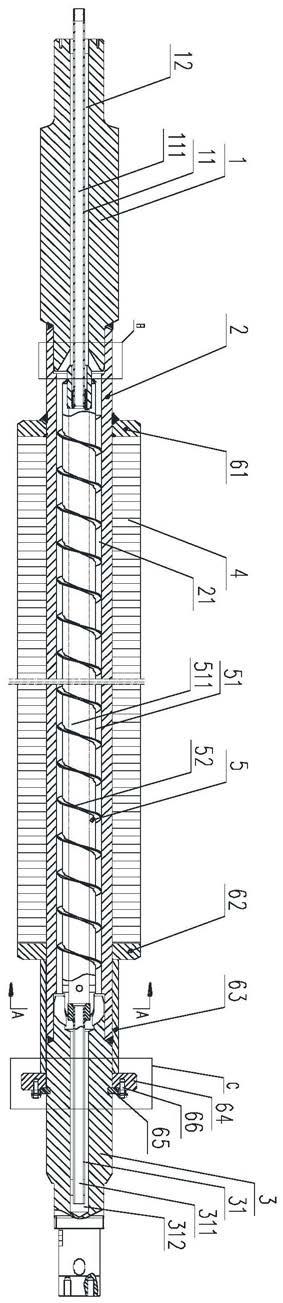

26.图1为本实用新型具体实施例中的新型可拆卸耐热纤维辊的整体结构示意图;

27.图2为图1所示的新型可拆卸耐热纤维辊的a处的结构示意图;

28.图3为图1所示的新型可拆卸耐热纤维辊的b-b的结构剖视示意图;

29.图4为图1所示的新型可拆卸耐热纤维辊的切割装置c处的结构示意图。

具体实施方式

30.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的

实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.在本实用新型的具体实施例中,见图1-图4,新型可拆卸耐热纤维辊,包括:ds轴头1、辊筒2及ts轴头3,所述ds轴头1与所述ts轴头3分别安装于所述辊筒2的两端,所述辊筒2外套装有耐热纤维片4;

32.所述辊筒2内套装有螺旋内芯组焊件5,所述ds轴头1的一端套装于所述辊筒2的一端内;

33.所述ts轴头3的一端套装于所述辊筒2的另一端内;

34.同时ts轴头3上设置有拆卸装置6,所述拆卸装置6将所述耐热纤维片4限位;

35.耐热纤维片4具有使用寿命,需定期更换,因此在ts轴头3上设置拆卸装置6,更换耐热纤维片4时无需更换辊筒2,能够有效延长辊筒2的使用寿命,提高辊筒2的利用率,更加节省资金。

36.在本实用新型的具体实施例中,见图1-图4,同时为了提高耐热纤维片4级辊筒2的使用寿命,设置了水流冷却系统,具体结构为:

37.所述ds轴头1内安装有第一水流管道11,所述第一水流管道11的进水端安装于所述ds轴头1的进水端,所述第一水流管道11的出水端与所述螺旋内芯组焊件5的进水端连接,所述ts轴头3内安装有第二水流管道31,所述第二水流管道31的进水端与所述螺旋内芯组焊件5的出水端连接;

38.所述第一水流管道11内形成第一水流通道111,所述螺旋内芯组焊件5内设置有第二水流通道511,所述第二水流管道31内形成第三水流通道311;

39.所述第二水流管道31与所述ts轴头3之间形成第一水流回流通道312,所述螺旋内芯组焊件5与所述辊筒2之间形成第二水流回流通道21,所述第一水流管道11与所述ds轴头1之间形成第三水流回流通道12;

40.所述第二水流通道511与所述第一水流通道111连通,所述第三水流通道311与所述第二水流通道511连通,所述第一水流回流通道312与所述第三水流通道311连通,所述第二水流回流通道21与所述第一水流回流通道312连通,所述第三水流回流通道12与所述第二水流回流通道21连通;

41.第一水流通道111、第二水流通道511、第三水流通道311、第一水流回流通道312、第二水流回流通道21及第三水流回流通道12共同组成水流冷却系统,带走辊筒2的部分热量,从而降低了对耐热纤维片4的伤害,有效保护了耐热纤维片4,提高了耐热纤维片4的使用寿命,同时水流回流出去冷却后可再次进行冷却工作,更加节能;水流给辊筒2降温,能够防止辊筒2因高温发生变形导致跳动量过大使产品报废,延长辊筒的使用寿命。

42.在本实用新型的具体实施例中,见图1-图4,所述拆卸装置6包括固定法兰61及活动法兰62,所述固定法兰61安装于所述辊筒2的靠近所述ds轴头1的一端上,所述活动法兰62套装于所述辊筒2的靠近所述ts轴头3的一端上套装有,所述耐热纤维片4位于所述固定法兰61与所述活动法兰62之间,同时所述耐热纤维片4被所述活动法兰62限位,所述活动法兰62将所述耐热纤维片4限位。

43.在本实用新型的具体实施例中,见图1-图4,所述拆卸装置6还包括套管63,所述套

管63同时套装于所述辊筒2与所述ts轴头3上;

44.所述套管63将所述活动法兰62限位。

45.在本实用新型的具体实施例中,见图1-图4,所述拆卸装置6包括挡盘64及半卡环65,所述ts轴头3上设置有卡槽301,所述半卡环65套装于所述卡槽301内,所述挡盘64套装于所述ts轴头3上,所述半卡环65将所述挡盘64顶紧,所述挡盘6将所述套管63顶紧,所述套管63将所述活动法兰62顶紧;

46.拆卸装置6能够对耐热纤维片4进行限位,当耐热纤维片4发生损坏需要更换时,依次取下半卡环65、挡盘64、套管63及活动法兰62,然后将耐热纤维片4取下,安装新的耐热纤维片4时再按照相反的顺序将各个部件安装好。

47.在本实用新型的具体实施例中,见图1-图4,为了防止半卡环65发生脱离,设置了双重保障,即所述拆卸装置6还包括限位螺栓66、垫片68及圆管67,所述垫片68与圆管67依次套装于所述限位螺栓66上,所述挡盘64上设置有限位螺纹孔641,所述限位螺栓66与所述限位螺纹孔641配合,同时所述垫片68位于所述半卡环65外端侧;

48.限位螺栓66将挡盘64与半卡环65拉紧,两者相互限位,垫片68和圆管67对限位螺栓66进行限位,防止滑脱,有效防止结构发生脱落,使用时更加安全放心。

49.在本实用新型的具体实施例中,见图1-图4,所述螺旋内芯组焊件5包括芯辊主体51及螺旋叶片52,所述螺旋叶片52绕设于所述芯辊主体51外周侧上;

50.所述第二水流通道511设置于所述芯辊主体51内;

51.工作时,辊筒2的转动带动ds轴头1和ts轴头3转动,从而带动螺旋内芯组焊件5进行转动,从而带动螺旋叶片52进行转动,螺旋叶片52的转动推动水流向前流动,从而无需动力即可实现水流的回流。

52.在本实用新型的具体实施例中,见图1-图4,所述第二水流管道31通过花键与键槽的配合安装于所述ts轴头3内。

53.在本实用新型的具体实施例中,见图1-图4,所述限位螺栓66设置有多个,相应的,所述圆管7及所述垫片68均设置有多个。

54.在本实用新型的具体实施例中,见图1-图4,所述第一水流回流管道312与所述第二水流回流管道21之间通过多个回流口连通;

55.所述第二水流回流管道21与所述第三水流回流管道12之间也通过多个回流口连通。

56.在本实用新型的具体实施例中,见图1-图4,所述花键与键槽均设置有一个或多个;

57.设置多个花键与键槽,连接更加稳定,同时水流回流时在ts轴头内的受力也更加均匀。

58.在本实用新型的具体实施例中,见图1-图4,本技术中的耐热纤维片采用固定法兰与活动法兰限位,活动法兰通过套管限位,套管通过挡盘限位,挡盘通过半卡环限位,半卡环通过限位螺栓、圆管和垫片与挡盘相互限位,防止半卡环发生脱离,从而保证纤维片不会发生脱落,使用更加安全;

59.同时通过上述设置,使得耐热纤维片能够方便拆卸和更换,从而提高了辊筒的使用寿命;

60.同时内部设置水流冷却系统,能够对辊筒进行降温,既保护了辊筒,又保护了耐热纤维片;

61.安装时,首先将固定法兰焊接到辊筒的设定位置,然后将耐热纤维片进行套装,然后将活动法兰套装在辊筒上,然后将套管套装在辊筒与ts轴头上对活动法兰进行限位;然后将挡盘套装在ts轴头上,使挡盘对套管进行限位;然后将半卡环套装在ts轴头的安装位上,对挡盘进行限位;最后将圆管和垫片安装在限位螺栓上,并将限位螺栓安装在挡盘上的安装位上,同时垫片被限位于半卡环外,使挡盘与半卡环进行双向限位;

62.工作时,冷却水通过第一水流通道进入芯辊主体内的第二水流通道,然后进入ts轴头内的第三水流通道,然后进入第一水流回流通道,然后进入第二水流回流通道,进入第二水流回流通道后,冷却水带走辊筒上的热量,并通过第三水流回流通道带出辊筒外,从而达到辊筒降温的目的;

63.由于芯辊主体外面设置有螺旋叶片,在辊筒转动的过程中,芯辊主体相应转动,从而使得螺旋叶片进行转动,螺旋叶片的转动给予第二水流回流通道内的水一个回流的推力,使得回流水自动回流,因此在水流回流的过程中,无需借助外力即可实现水流回流;

64.同时回流出来的水降温后可再次使用,有效节省了水资源。

65.实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此领域技术的人士能够了解本

技术实现要素:

并加以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。