一种ltcc基板牺牲材料、制备方法及其应用

技术领域

1.本发明涉及混合电路技术领域,具体涉及一种ltcc基板牺牲材料、制备方法及其应用。

背景技术:

2.ltcc基板是将多层印刷有各种电路图形并带有金属化通孔的未烧结生瓷片,通过叠层和加压而压合在一起从而形成一个整体结构的生坯,然后将生坯在850℃左右烧结,形成刚性的且具有立体电路结构的陶瓷基板。ltcc基板表面可通过焊接、胶结、键合等多种方式安装互联ic裸芯片或其他卫星元器件,从而获得高集成度的多芯片组件/模块。

3.当前,随着电子产品对小型化、轻型化、高集成的需求越来越强烈,ltcc基板表面互联的芯片密度越来越大、芯片功率越来越高,因此核心组件模块的散热问题也越来越严重。ltcc基板内置散热微流道是解决此类散热问题的一个高效可靠的途径。

4.由于ltcc基板是通过多层生瓷叠层压合然后烧结而成,在烧结前的阶段,ltcc生坯自身强度很低。当基板内部制备了微流道,在压合工序此微流道很容易被压塌从而造成流道堵塞、基板塌陷变形。这种堵塞由于处在基板内部,无法进行修补,当烧结完成后,这种堵塞将造成冷却液流动受阻,进而影响基板的散热性能。

5.因此,为了解决ltcc基板内埋微流道塌陷的问题,必需在这些内埋腔体中填入牺牲材料作为支撑,这些牺牲材料还需要能随着基板的烧结而能同步烧除,才能形成预期的流道。目前常用的牺牲材料主要是碳带等碳基材料。碳基材料通常由焦炭或者炭黑等为主,这类材料由于成分较单一,分解/烧除的温度固定,这就造成某一温度时基板内会产生大量的分解/烧除气体,此气体会对ltcc基板产生冲击,容易造成裂纹、凸起等缺陷;另一方面,焦炭类的碳带虽然容易去除但烧后残余物过多也有可能堵塞通道,而炭黑类的碳带由于分解/烧除温度较高,而ltcc正常烧结温度为850℃左右且保温时间较短(通常10~20min),这就造成牺牲材料很可能没法完全烧除,也会对微流道造成堵塞。还有一类牺牲材料以膏状物为主,如碳膏、石蜡等,这类牺牲材料在层压和烧结时容易对同样含有大量有机溶剂的生瓷片产生渗透、溶解,进而破坏基板的内的电路图形或介质层。

6.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

7.本发明的目的在于解决ltcc基板内埋腔体中填入的牺牲材料成分较单一,分解/烧除的温度固定,造成某一温度时基板内会产生大量的分解/烧除气体,气体会对ltcc基板产生冲击,容易造成裂纹、凸起等缺陷以及牺牲材料没法完全烧除,对微流道造成堵塞的问题,提供了一种ltcc基板牺牲材料、制备方法及其应用。

8.为了实现上述目的,本发明公开了一种ltcc基板牺牲材料的制备方法,包括以下步骤:

9.s1:配置功能固相:将聚四氟乙烯、聚乙烯醇、局碳酸酯混合球磨,获得的粉料作为

牺牲材料的功能固相待用,其中聚四氟乙烯质量分数为60~70%、聚乙烯醇质量分数为20~30%、聚碳酸酯质量分数为10~20%;

10.s2:配置有机溶剂待用:将质量分数为30~35%的松油醇、质量分数为15~20%的聚甲基丙烯酸甲酯、质量分数为20~25%的柠檬酸三丁酯、质量分数为10~15%的聚乙二醇、质量分数为10~15%的乙二酸二乙酯混合搅拌均匀;

11.s3:混料:将步骤s1中得到的功能固相与步骤s2中得到的有机溶剂混合,搅拌均匀,得到牺牲材料的前驱浆料;

12.s4:成型:将步骤s3中得到的牺牲材料的前驱浆料放入真空烘箱中保温后取出,搅拌均匀得到团状浆料,碾压得到片状牺牲材料。

13.所述步骤s1中四氟乙烯为粉状,中位粒径为2~20μm;聚乙烯醇为粉末状,聚合度为1700~2000;聚碳酸酯为粉状,中位粒径为20~50μm。

14.所述步骤s3中功能固相与有机溶剂质量比为8.5~9.5:1,搅拌时加入无水乙醇,无水乙醇质量占比为1%~5%。

15.所述步骤s4中真空烘箱保温温度为70~80℃,保温时间为30~60min。

16.所述步骤s4中碾压采用双辊压机,双辊压机的温度设定为80~100℃,碾压次数为20~50次。

17.本发明还公开了采用上述制备方法制得的ltcc基板牺牲材料以及这种牺牲材料在ltcc基板中的应用。

18.具体应用步骤如下:

19.(1)切割:将片状牺牲材料切割成ltcc内埋腔所需的形状,然后将切割完成后的牺牲材料填入ltcc内埋腔内;

20.(2)烧除:将步骤(1)中填入牺牲材料后的ltcc基板生坯层压后进行排胶烧结。

21.所述步骤(1)中切割采用紫光激光切割机,切割参数为:切割能量3~5w,切割速率1~1.5mm/s;切割形状为长条形、蛇形、树枝形、螺旋形中的任意一种;所述片状牺牲材料厚度比待填入的ltcc内埋腔深度小10~20μm。

22.所述步骤(2)中排胶气氛为压缩空气,气流量为150~300l/min;牺牲材料烧除时的气体从微流道出入口排出,ltcc生坯摆放时应将内埋腔出入口面朝上。

23.与现有技术比较本发明的有益效果在于:

24.1、本发明方法制备的ltcc基板牺牲材料,在微流道成型中可以有效支撑内置腔体,防止腔体坍塌造成微流道的变形和基板表面凹陷;同时材料烧余物极少,烧结完成后不会产生微流道的堵塞;

25.2、本发明方法制备的ltcc基板牺牲材料,其功能相为聚四氟乙烯为主的复合材料,与传统的牺牲材料不同,其优势体现在:该材料的烧除温度范围宽,能在整个烧结周期内对腔体形成保护;该材料烧除温度与ltcc生瓷排胶温度区间相匹配;该材料整个烧结阶段的气体产生率均匀,不会破坏基板腔体原有结构,安全可靠;

26.3、采用本发明所述的ltcc基板牺牲材料应用方法,适用于各种材料体系的ltcc基板微流道成型需求,且使用方法简单,能满足各种复杂形状的微流道填充需要;

27.4、本发明所述的ltcc基板牺牲材料的制备方法及应用,其所用材料便宜易得,且工艺简单,所需设备为常用的工艺设备,加工成本低。

附图说明

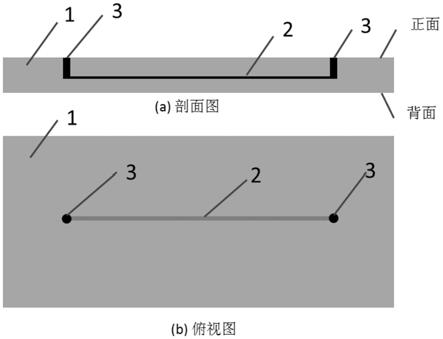

28.图1为本发明中所述的ltcc基板牺牲材料填充后的结构示意图。

29.图2为采用本发明牺牲材料制备的ltcc流道剖面图;

30.图3为采用本发明牺牲材料制备的ltcc翘曲度曲线;

31.图4为采用本发明牺牲材料制备的微流道上覆盖层的基板散热孔平整性扫描图;

32.图5为聚四氟乙烯基牺牲材料的热分析图;

33.图6为常用ltcc生瓷材料的热分析图。

34.图中数字表示:

35.1-ltcc瓷体;2-填充了牺牲材料的内置腔体;3-内埋腔出入口。

具体实施方式

36.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

37.实施例1

38.一种ltcc基板牺牲材料的制备方法及应用,具体的技术方案:

39.(1)配料

40.配置功能固相:将65g聚四氟乙烯、20g聚乙烯醇、15g聚碳酸酯混合球磨,其中聚四氟乙烯中位粒径约10~20μm,聚乙烯醇聚合度1700~2000,聚碳酸酯中位粒径约20μm,球磨选用行星式球磨机,球磨罐为聚四氟乙烯材料,磨球为玛瑙球,球磨6h后获得的粉料作为牺牲材料的功能固相待用。

41.配置有机溶剂待用:将3.5g松油醇、2.4g聚甲基丙烯酸甲酯、2.4g柠檬酸三丁酯、1.8g聚乙二醇、1.8g乙二酸二乙酯在小烧杯中磁力搅拌10min,混合均匀后待用。

42.(2)混料

43.将上述配置的所有功能固相和有机溶剂进行混合,使用玻璃棒进行搅拌,边搅拌边加入约5ml无水乙醇,最后获得牺牲材料的前驱浆料备用。

44.(3)成型

45.将上述牺牲材料的前驱浆料放入75℃真空烘箱中保温30min,取出后使用研磨棒继续搅拌均匀,获得团状浆料。使用双辊压机调整间距0.20mm,对团状浆料反复碾压50次。然后调整双辊间距0.24mm,制备成片状牺牲材料。

46.(4)切割

47.使用紫外激光切割机,切割能量3w,切割速率1.5mm/s将上述制备的片状牺牲材料切割成ltcc内埋腔所需的长条形状,待填充ltcc腔体深度为0.254mm,使用镊子将切割完成的牺牲材料填入此ltcc内埋腔内,使用无尘布将牺牲材料抹平,使得牺牲材料不得高出腔体表面。

48.(5)烧除

49.填入牺牲材料的ltcc基板上层盖上生瓷片,按常规工艺完成层压后形成内埋牺牲材料的ltcc生坯。此生坯放入烧结炉进行排胶烧结,压缩空气,气流量150l/min,其中室温到450℃升温速率1.5℃/min,此温度段中在250℃保温30min,在450℃保温4h,然后8℃/min升至865保温10min,即可获得已经烧除牺牲层的ltcc基板,烧除后基板内部形成了内埋腔。

50.图2为采用本发明牺牲材料制备的ltcc流道剖面图,从图中可以看出,采用此材料

及方法制备的流道,即使烧结后截面尺寸高达3mm(宽)*0.5mm(高),腔体的保型仍然完整,无坍塌、阻塞等变形,效果良好。

51.实施例2

52.一种ltcc基板牺牲材料的制备方法及应用,具体的技术方案:

53.(1)配料

54.配置功能固相:将56g聚四氟乙烯、16g聚乙烯醇、8g聚碳酸酯混合球磨,其中聚四氟乙烯中位粒径约5~10μm,聚乙烯醇聚合度1700~2000,聚碳酸酯中位粒径约50μm,球磨选用行星式球磨机,球磨罐为聚四氟乙烯材料,磨球为玛瑙球,球磨8h后获得的粉料作为牺牲材料的功能固相待用。

55.配置有机溶剂待用:将2.7g松油醇、2.4g聚甲基丙烯酸甲酯、1.8g柠檬酸三丁酯、1g聚乙二醇、1.2g乙二酸二乙酯在小烧杯中磁力搅拌10min,混合均匀后待用。

56.(2)混料

57.将上述配置的所有功能固相和有机溶剂进行混合,使用玻璃棒进行搅拌,边搅拌边加入约4ml无水乙醇,最后获得牺牲材料的前驱浆料备用。

58.(3)成型

59.将上述牺牲材料的前驱浆料放入75℃真空烘箱中保温60min,取出后使用研磨棒继续搅拌均匀,获得团状浆料。使用双辊压机调整间距0.20mm,对团状浆料反复碾压40次。然后调整双辊间距0.12mm,制备成片状牺牲材料。

60.(4)切割

61.使用紫外激光切割机,切割能量4w,切割速率1mm/s,将上述制备的片状牺牲材料切割成ltcc内埋腔所需的长条形状,待填充ltcc腔体深度为0.635mm,使用镊子将切割完成的牺牲材料填入此ltcc内埋腔内,使用无尘布将牺牲材料抹平,使得牺牲材料不得高出腔体表面。

62.(5)烧除

63.填入牺牲材料的ltcc基板上层盖上生瓷片,按常规工艺完成层压后形成内埋牺牲材料的ltcc生坯。此生坯放入烧结炉进行排胶烧结,压缩空气,气流量300l/min,其中室温到470℃升温速率1℃/min,此温度段中在250℃保温40min,在470℃保温3.5h,然后10℃/min升至875℃保温20min,即可获得已经烧除牺牲层的ltcc基板,烧除后基板内部形成了内埋腔。

64.图3为采用本发明牺牲材料制备的ltcc翘曲度曲线,从图中可以看出基板翘曲的绝对值(最高位置与最低位置的高度)均小于40μm,计算翘曲度值(表1)均小于0.1%,远远优于当前ltcc基板的翘曲度0.3%的常见性能指标要求,牺牲层保护效果良好。

65.表1翘曲度计算值

66.[0067][0068]

图4为采用本发明牺牲材料制备的微流道上覆盖层的基板散热孔平整性扫描图,从图中可以看出孔位平整度均小于10μm,和常见无流道ltcc基板的平整度相当,表明采用此方法制备微流道不会对流道上方的基板平整性产生影响。

[0069]

图5、6分别为聚四氟乙烯基牺牲材料的热分析图和常用ltcc生瓷材料的热分析图,从图中可以看出,聚四氟乙烯基牺牲材料与ltcc生瓷的热失重都发生在400℃左右,在450~500℃范围可作为保温温度区间,这个温度与ltcc材料的排胶温度高度吻合,牺牲材料的烧除与基板烧结能很好的匹配。

[0070]

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。