1.本实用新型属于自动化码头技术领域,具体地说,是涉及一种自动化码头导引车清洗装置。

背景技术:

2.全自动化集装箱码头通常使用agv(automatedguidedvehicle,自动导引车)实现集装箱的水平作业运输,完成码头与堆场之间的作业交接任务。

3.agv在自动化码头运行区长时间自动运行,其表面容易受到环境污染物的侵蚀和自身油污的侵蚀,同时从集装箱上掉落的杂物长时间堆积,容易对自动化码头集装箱的运输作业造成影响。

4.目前agv清洗工作主要以人工作业为主,通常在码头集装箱运输作业间隙,对agv运行区域全部锁闭后,通过高压水枪和人工刷洗的方式分批次对agv进行清洗,该项工作需要耗费大量的人力物力,影响生产现场的作业流程,且容易存在清洗死角等问题,不利于自动化集装箱码头生产效率的保障以及作业人员人身安全保障。

技术实现要素:

5.本实用新型的目的在于提供一种自动化码头导引车清洗装置,清洗装置具有磁钉定位模块,可实现在agv运行区域的全自动行走,清洗作业和生产作业可同时进行,无需人工介入,解决了现有agv清洗与生产作业之间存在矛盾且作业人员安全风险大的技术问题。

6.本实用新型采用以下技术方案予以实现:

7.提出一种自动化码头导引车清洗装置,包括:清洗装置主体,包括内部清洗车道和封闭所述内部清洗车道的卷帘门;通信模块,用于接收码头设备管理系统发送的清洗作业指令,上传清洗装置单机状态、清洗申请及清洗数据;磁钉定位模块,包括布置于所述清洗装置主体前端和后端的磁钉扫描天线;所述磁钉扫描天线扫描agv运行区域内的磁钉获得磁钉的绝对位置坐标和磁钉扫描天线与磁钉的相对位置;清洗模块,包括喷淋单元、清洁单元和风机单元,用于对agv实施清洗;驱动模块,用于驱动所述清洗装置主体的运动及制动,以及驱动所述清洗装置主体自动定位行走。

8.进一步的,所述喷淋单元包括:清洁剂喷淋单元,用于喷洒清洁剂至agv车身;净水喷淋单元,安装有压力水泵和喷头,用于使用高压净水冲刷agv车身;蓄水箱,安装有水量监测传感器;所述清洁单元包括:清洁毛刷,包括车身清洁毛刷和车轮清洁毛刷,均安装于所述清洗装置主体上;所述风机单元包括:吹风机,包括风扇、加热模块和温度传感器,用于输出风干使用的热风,并检测风干过热导致的机器故障。

9.进一步的,所述清洗装置主体包括四个单独转向的支撑轮 ,每个支撑轮由一台交流异步电动机驱动,每台交流异步电动机由一台变频器驱动,每个支撑轮上安装一套电动推杆转向装置;所述清洗装置主体移动时,所述驱动模块驱动前端两个支撑轮转向角度同步,后端两个支撑轮转向角度同步。

10.进一步的,所述蓄水箱包括接水盘,安装于所述清洗装置主体顶部;所述接水盘中心安装单向电磁阀,接收的雨水经所述单向电磁阀流入所述蓄水箱内;所述蓄水箱入水口安装过滤网和过滤器,底部安装有尘沙沉淀装置。

11.进一步的,所述清洗装置还包括故障诊断模块,所述故障诊断模块包括温湿度传感器、液压油缸行程传感器、压力传感器、角度编码器、超声波测距传感器、光电限位传感器,用于对所述清洗装置的机械机构进行故障诊断;故障诊断信息经所述通信模块发送给码头设备管理系统。

12.与现有技术相比,本实用新型的优点和积极效果是:本实用新型提出的自动化码头导引车清洗装置中,清洗装置基于磁钉定位模块可以在自动化码头agv运行区域基于现有的磁钉铺设实施定位,继而可以根据需求运行至agv运行区域边侧的指定区域对agv实施清洗,其通过通信模块与码头设备管理系统通信,可以根据设定的清洗模式向码头设备管理系统发送清洗申请,使清洗作业和生产作业能够同时进行,agv可在生产作业间隙于agv运行区域边侧实施清洗,清洗后可随时投入新的生产作业中,清洗作业中无需全场封闭agv运行区域,避免了清洗作业对其他agv生产作业的干扰,无需人工介入,解决了现有agv清洗与生产作业之间存在矛盾且作业人员安全风险大的技术问题。

13.结合附图阅读本实用新型实施方式的详细描述后,本实用新型的其他特点和优点将变得更加清楚。

附图说明

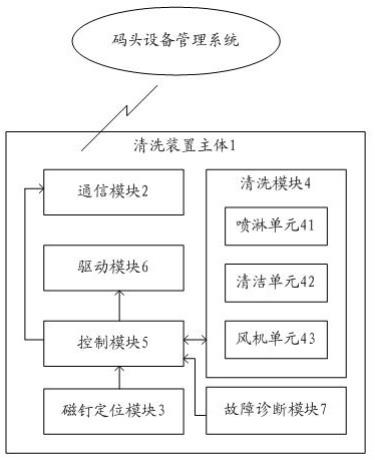

14.图1 为本实用新型提出的自动化码头导引车清洗装置的架构图;

15.图2为本实用新型中自动化码头导引车清洗装置的清洗流程示意图;

16.图3为本实用新型中自动化码头引导车清洗装置移动示意图。

具体实施方式

17.下面结合附图对本实用新型的具体实施方式作进一步详细的说明。

18.如图1所示,本实用新型提出的自动化码头导引车清洗装置,包括清洗装置主体1,通信模块2、磁钉定位模块3、清洗模块4、控制模块5和驱动模块6。

19.清洗装置主体1包括内部清洗车道和封闭内部清洗车道的卷帘门(图中未示出);通信模块2用于接收码头设备管理系统(ecs)发送的清洗作业指令,上传清洗装置单机状态、清洗申请及清洗数据;磁钉定位模块3包括布置于清洗装置主体1前端和后端的磁钉扫描天线;磁钉扫描天线扫描agv运行区域内的磁钉,获得磁钉的绝对位置坐标和磁钉扫描天线与磁钉的相对位置,以使得清洗装置主体1基于这些位置信息在agv运行区域实施定位和运行;清洗模块4包括喷淋单元41、清洁单元42和风机单元43,均用于对agv实施清洗;控制模块5用于控制清洗模块4的工作(该部分按照本领域常规清洗技术操作即可,非本实用新型重点内容),以及对磁钉定位模块3的扫描数据进行分析,确定清洗装置主体1的绝对位置和运动航向角度(该部分内容可按照现有处理器分析处理位置数据的任一种方式执行,非本实用新型重点内容);驱动模块6受控于控制模块5,用于驱动清洗装置主体的运动及制动,以及驱动清洗装置主体1自动定位行走(该部分内容按照现有驱动、制动、以及定位方式实施,非本实用新型重点内容)。

20.通信模块2还包括安装于清洗装置主体1外部的天线单元,还包括车载的5g无线通讯交换单元,其可以接收码头设备管理系统发送的清洗指令,并向码头设备管理系统上传清洗信息,清洗信息包括但不限定于清洗装置状态信息、清洗数据等。

21.清洗装置主体1底部包括四个单独转向的支撑轮,每个支撑轮由一台15kw的交流异步电动机驱动,每台交流异步电动机由一台20kw的变频器驱动,每个支撑轮上各安装一个用于测量车轮转向角度的角度编码器,以及安装一套电动推杆转向装置,用于实现支撑轮的转向功能。

22.当码头设备管理系统向自动化码头导引车清洗装置发送了移动指令后,驱动模块6驱动清洗装置主体1移动,转向时,驱动前端两个支撑轮转向角度同步,后端两个支撑轮转向角度同步,转弯半径根据agv运行区域场地规划设计即可。

23.以自动化码头导引车清洗装置在agv运行区域边侧停泊为例,如图3所示,其卷帘门11(黑粗线条所示)朝向agv运行区域(如图所示为agv缓冲车道),内部清洗车道12与agv运行区域垂直,当需要移动至新位置时,首先驱动其清洗装置主体1转向90度进入agv运行区域,进而根据agv运行区域内的磁钉实施定位和移动,当移动至新的位置时,再次转向,将卷帘门朝向agv运行区域,使得内部清洗车道与agv运行区域垂直。

24.磁钉定位模块3中的磁钉扫描天线安装于一套推杆折叠机构上,在清洗装置主体1不移动时,磁钉扫描天线折叠收齐,agv可进入其内部清洗车道进行清洗,清洗装置主体1移动时,磁钉扫描天线展开深入内部清洗车道扫描地面磁钉,通过获得磁钉的绝对位置坐标和磁钉扫描天线与磁钉的相对位置,两点决定一条直线,计算得知清洗装置主体的位置和运动航向角,进而控制模块5能够确定整台清洗装置主体1的绝对位置和运动航向角度,当码头设备管理系统发送指令要求其更换位置时,向其发送移动指令和目标点位置,同时磁钉扫描天线放下,对清洗装置主体1进行定位,清洗装置主体1移动时可扫描agv运行区车道线上每间隔2米布置一个的磁钉获得绝对位置和运动角度。

25.驱动模块6包括驱动器和液压控制器,用驱动喷淋单元41、清洁单元42和风机单元43的运行以及制动。

26.本实用新型实施例中,喷淋单元41包括清洁剂喷淋单元、净水喷淋单元和蓄水箱;清洁剂喷淋单元用于喷洒清洁剂至agv车身;净水喷淋单元安装有压力水泵和喷头,用于使用高压净水冲刷agv车身,以达到清洗agv的效果;蓄水箱安装有水量监测传感器,用于检测蓄水箱的水量,并在缺水的时候向控制模块5发送缺水信号,控制模块5则控制终端清洗作业,记录清洗作业数据,同时生成补水申请指令,通过通信模块2向码头设备管理系统发送补水申请,请求自动补水作业,具体补水作业的实施在以下的清洗方法中详述。

27.清洁单元42包括安装于清洗装置主体1上的清洁毛刷,包括车身清洁毛刷和车轮清洁毛刷,分别对agv的车身和车轮实施刷洗。

28.风机单元43包括吹风机,吹风机安装有风扇、加热模块和温度传感器,用于输出风干使用的热风,并检测风干过热导致的机器故障;控制模块5则通过通信模块2向码头设备管理系统发送及其故障信息。

29.在本实用新型一些实施例中,喷淋单元41中的蓄水箱包括接水盘,安装于清洗装置主体1顶部;接水盘中心安装单向电磁阀,接收的雨水经单向电磁阀流入蓄水箱内;蓄水箱入水口安装过滤网和过滤器,底部安装有尘沙沉淀装置,其端盖采用法兰固定,用于定期

清洁蓄水箱底部沉砂。

30.在本实用新型一些实施例中,清洗装置还包括故障诊断模块7,该故障诊断模块包括温湿度传感器、液压油缸行程传感器、压力传感器、角度编码器、超声波测距传感器、光电限位传感器等,用于对清洗装置的机械机构进行故障诊断,诊断方式按照现有技术手段实施即可;故障诊断信息经通信模块2发送给码头设备管理系统。

31.上述提出的自动化码头导引车清洗装置,可按照如下步骤实施自动化导引车的清洗:

32.1、自动化码头导引车清洗装置根据设定的清洗模式向码头设备管理系统上报清洗申请。

33.本实用新型实施例中,清洗模式包括一键清洗模式、设定日期前清洗模式和周期清洗模式,但本实用新型并不限定具体清洗模式的设计和应用,自动化码头可根据实际清洗需求设定。

34.在本实用新型实施主旨中,清洗模式的设定可由码头设备管理系统设置并以指令形式发送给自动化码头导引车清洗装置,或由自动化码头导引车清洗装置自身接收输入设定。自动化码头导引车清洗装置根据设定的清洗模式的不同,生成相应的清洗申请,并将其发送给码头设备管理系统,清洗模式不同,生成的清洗申请也不同。

35.该清洗申请中,至少包含需要待清洗agv的设备号,以及当前清洗模式。

36.若自动化码头导引车清洗装置当前设定为一键清洗模式,则由自动化码头导引车清洗装置将自动化码头内的所有agv按照设定顺序编号,基于设定顺序编号生成清洗申请;码头设备管理系统则按照设定顺序编号注意调度相应编号的agv行驶至自动化码头导引车清洗装置前实施清洗,该清洗模式为紧急模式,应对重大接待等情况,该模式下,自动化码头导引车清洗装置满负荷工作,以最快速度完成全部agv的清洗任务。

37.若自动化码头导引车清洗装置当前设定为设定日期前清洗模式,也即在设定日期前必须完成清洗,则由自动化码头导引车清洗装置按照设定日期时间限要求计算清洗任务,将清洗申请发送给码头设备管理系统,码头设备管理系统在agv当前生产作业优先完成后,调度其行驶至自动化码头导引车清洗装置实施清洗;具体的,码头设备管理系统以生产作业优先,在码头作业量较小时,按照自动排序,调度第一时间段内(例如10分钟)没有作业任务的agv逐个完成清洗,若码头作业繁忙,则向码头设备管理系统上报加速洗车申请,码头设备管理系统判断第二时间段内(小于第一时间段,例如2分钟)没有作业任务的agv逐个完成清洗。

38.若自动化码头导引车清洗装置当前设定为周期清洗,由自动化码头导引车清洗装置按照设定周期生成清洗申请。在周期清洗模式中,自动化码头导引清洗装置获取当地天气信息,基于天气信息判断设定时间段内的天气状况,如未来两天内是否有雨雪、是否有雾霾、是否晴天等,在天气状况差时,延时生成清洗申请,自动将清洗任务延后,在天气状况由差转为良好时提前生成清洗申请,加快清洗进度,以实现周期清洗作业任务。

39.自动化码头导引车清洗装置根据上述清洗模式生成清洗申请并发送给码头设备管理系统后,码头设备管理系统则根据预设的调度逻辑调派agv行驶至自动化码头引导车清洗装置处实施清洗。

40.2、码头设备管理系统根据码头作业参数择时向待清洗agv派发清洗指令。

41.该清洗指令至少包括自动化码头导引车清洗装置的位置信息。码头设备管理系统根据作业现场的作业运输量,择时派发清洗指令。

42.3、接收到清洗指令的待清洗agv基于清洗装置位置信息运行至自动化码头导引清洗装置。

43.4、码头设备管理系统启动自动化码头导引车清洗装置清洗待清洗agv。

44.如图2所示,当agv行驶至自动化码头导引车清洗装置处后,自动化码头导引车清洗装置自动识别agv设备号,将识别的agv设备号上报至码头设备管理系统,信息匹配正确后,码头设备管理系统向自动化码头导引车清洗装置发送启动指令。

45.自动化码头导引车清洗装置接收到启动指令后,开启其卷帘门,agv行驶入内部清洗车道,超声波测距传感器监测agv停车到位后,启动清洗程序并发出安全报警,提醒工作人员避让。

46.自动化码头引导车清洗装置启动喷淋单元,将清洗剂溶液喷淋至agv车体及轮胎;清洁单元使用车身清洁毛刷和车轮清洁毛刷分别对agv车体和轮胎进行刷洗;使用高压净水冲刷agv设备;并使用吹风机吹干agv设备表面水分。清洗完成后,agv退出内部清洗车道,卷帘门关闭。

47.5、自动化码头导引车清洗装置在清洗完毕后向码头设备管理系统上报清洗数据。

48.在本实用新型一些实施例中,在agv运行区域的边侧设置一个或多个补水装置,当自动化码头导引车清洗装置在其蓄水箱的水量低于设定值时,向码头设备管理系统发送补水申请;码头设备管理系统接收到补水申请后,生成补水路径发送给自动化码头导引车清洗装置,同时同步锁闭补水路径区域确保自动化码头导引车清洗装置的移动安全;自动化码头导引车清洗装置放下磁钉扫描天线开始定位,根据补水路径运行至补水装置实施补水,到位后向ecs发送到位信号,ecs控制补水龙头自动开启,为清洗装置加水至标准满水位置。水箱注满水后清洗装置向码头设备管理系统发送补水完成信号,ecs控制补水龙头停止注水。补水完成后,清洗装置自动申请到达相对作业量较小的区域继续进行清洗作业。

49.应该指出的是,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。