1.本实用新型是涉及轨道车辆技术领域,具体地说是一种安装在轨道车辆的下悬式动力包及下悬式动力包集成架。

背景技术:

2.随着我国铁路事业建设的高速发展,新建线路越来越多,线路条件愈加复杂,对车辆的运行速度的要求也越来越高。现阶段有部分车辆没有采用整体式动力包集成架,车辆的动力系统、蓄电池箱、空滤器等分散安装在车辆车架上。一方面,安装各部件时尤其是发动机变速箱等较大部件时因操作空间等因素极为不便。另一方面,安装焊接后产生的支架形变等因素不利于各部件的正常工作。

技术实现要素:

3.本实用新型的目的在于克服现有技术的上述不足,而提供一种下悬式动力包集成架,用于集成动力系统各部件,安装方式灵活,所需安装空间小,便于在安装空间较小时安装。

4.本实用新型的另一目的是提供一种下悬式动力包。

5.一种下悬式动力包集成架,包括钩座、挂在钩座上的动力单元支架,动力单元支架有容置空间,动力单元支架有与钩座相配合的安装座;所述钩座均为可拆卸钩座或所述钩座包括可拆卸钩座、固定钩座,悬架至少一侧对应的钩座均为可拆卸钩座。

6.所述动力单元支架包括底架、立于底架左右两侧的两侧架,各侧架端部有与钩座相配合的安装座,底架左右两侧各连接一边横梁,边横梁形成侧架,边横梁包括位于底部的横梁段、立于横梁段两端的竖梁段,竖梁段端部弯折形成安装座。

7.所述竖梁段端部向外弯折形成安装座。

8.所述可拆卸钩座、固定钩座均为两个,左/右侧的边横梁前端的竖梁段端部的弯折部相对应的钩座为固定钩座,左/右侧的边横梁后端的竖梁段端部的弯折部相对应的钩座为可拆卸钩座。

9.所述钩座的下端为挂钩,钩座上端为连接颈,挂钩与连接颈固定连接形成固定钩座,挂钩与连接颈可拆卸式连接形成可拆卸钩座。

10.所述挂钩经螺栓与连接颈可拆卸式连接。

11.竖梁段与横梁段连接处经圆弧段过渡连接。与直角段相比,圆弧段避免了应力集中。

12.所述可拆卸钩座的挂钩与连接颈连接处设有防脱组件;连接颈下端有上安装板,挂钩端部有下安装板,防脱组件包括立锁柱、销轴、卡板,立锁柱31下端固定于下安装板上,立锁柱上端设有锁孔,销轴水平插装于连接颈的插销孔处,销轴中部穿过锁孔,销轴端部设有卡槽,卡于卡槽处的卡板经螺栓件固定于连接颈侧面。

13.所述动力单元支架左侧的侧架端部高度高于动力单元支架右侧的侧架端部高度

或动力单元支架左侧的侧架端部高度低于动力单元支架右侧的侧架端部高度。为安装可拆卸钩座预留高度空间。

14.一种下悬式动力包,包括如上述的下悬式动力包集成架、动力包,动力包包括发动机、变速箱、散热装置、消音器、空气滤清器、蓄电池箱、油箱,发动机、变速箱、散热装置、消音器、空气滤清器、蓄电池箱、油箱分别经安装座装于下悬式动力包集成架上,发动机、变速箱与散热装置之间相互连接的进排气管路、燃油供给管路、机油冷却管路、冷却水管路和中冷管路集成于下悬式动力包集成架上。

15.下悬式动力包结构,能够将车辆的发动机、变速箱、散热装置、蓄电池箱、油箱、空滤器等主要部件先进行集成,然后与车架进行连接固定。

16.本实用新型的动力包中,下悬式动力包集成架与钩座通过螺栓连接,固定在车架下。边横梁及主连接梁、连接横梁构成“目”字型结构,边横梁与主连接梁端头采取加固措施。同时,边横梁采用“u”型结构,每个边横梁的两端,采用“l”字型设计,边横梁“l”型结构两端头勾在钩座上后固定在主车架安装平面上。

17.发明的效果

18.与现有实用新型相比,本实用新型的效果在于:

19.1、单套动力驱动时最高运行速度达到 120km/h,给检测运行提供双动力保障;

20.2、采用整体悬架式结构,载荷分布更加合理,动力学性能优良,为提高检测系统精度提供了基础保障;

21.3、动力包采用模块化及一体化设计,安装、拆卸及检修均较为方便;

22.4、减少支架不必要的焊接,确保安装精度,改善各部件的工作情况,使各部件可靠性增加;

23.5、整体设计时便于定位,方便为重要部件如传动轴等设计安全托架,并设计为两级减震结构,提高运行的安全稳定。

附图说明

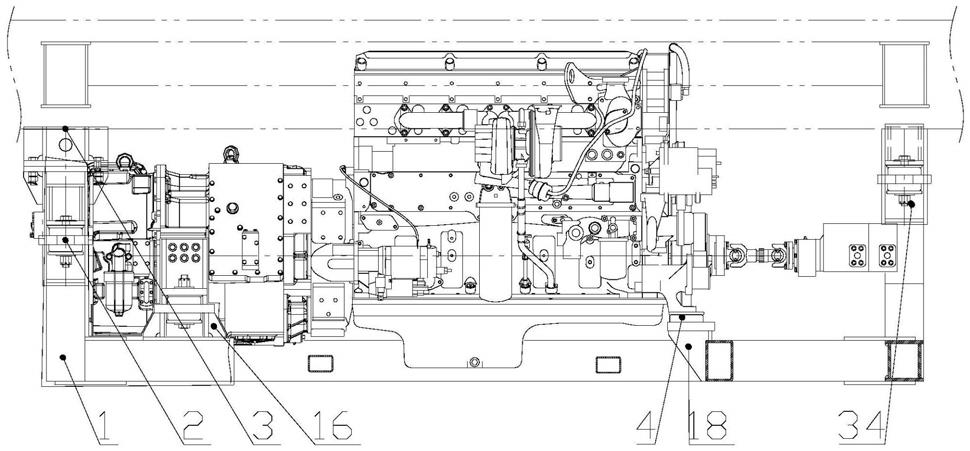

24.图1是下悬式动力包的整体结构布置图;

25.图2是图1的俯视图;

26.图3是动力单元支架的结构示意图;

27.图4是图3的侧视图;

28.图5是图3的俯视图;

29.图6是本实用新型的边横梁局部放大图;

30.图7是图5的局部放大图;

31.图8是防脱组件的结构示意图;

32.图9是图8的侧视图;

33.图10是图8的俯视图;

34.图中,1动力单元支架,2减震器,3主车架安装平面,4减震垫,5变速箱,6消音器,7散热装置,8冷却水管路,9蓄电池箱,10发动机,11燃油供给管路,12中冷管路,13机油冷却管路,14进排气管路,15空气滤清器,16变速箱安装座,17散热装置安装座,18发动机安装座,19消音器安装座,20主连接梁,21连接横梁,22蓄电池箱安装座,23支撑梁,24空滤器安

装座,25边横梁,26安装座,27圆弧段,28长条孔,29上连接板固定的连接板,30销轴,31立锁柱,32上安装板,33下安装板,34钩座。

具体实施方式

35.图1、2中,下悬式动力包采用集成方式,包含动力单元支架1、钩座34、动力包。动力单元支架1构成了整个下悬式动力包的基础框架结构。通过动力单元支架1上焊接的各类安装座,动力包中的发动机10、变速箱5、散热装置7、消音器6、蓄电池箱9、空滤器15、油箱、传动轴保险架通过栓接的方式安装在动力单元支架1上的安装座上。将动力单元支架1挂在钩座34上从而构成整个下悬式动力包,可直接与主车架安装平面3相连。

36.本实用新型的下悬式动力包装车时采用两套反对称安装,可以使用任意一套动力系统单独驱动也可以两套动力系统同时驱动,既满足最高运行速度 160km/h 的要求,又能在负载较小时节约能源,两套系统互为备份,确保了单机运行与作业时的安全性与稳定性。

37.本实用新型的动力单元支架采取两级减震结构:第一级是在边横梁两端头的安装座26与钩座34连接处采用减震器2减震;第二级主连接梁20与主连接梁上的变速箱安装座16、发动机安装座18之间采用减震垫4减震安装。

38.图3、4、5中,动力单元支架1采用整体框架结构,主要由边横梁25、主连接梁20、连接横梁21及支撑梁23组成。动力单元支架1两端布置u型边横梁25(简称边横梁),两u型边横梁25底部通过两主连接梁20连接,连接处设加强筋,边横梁25与主连接梁20采用满焊的方式连接。边横梁25与主连接梁20之间上下焊接有加强筋,以确保焊接牢固。2个主连接梁20中间采用焊接方式,布置两个连接横梁21,使整个动力单元支架1构成“目”字型结构。连接横梁21的数量可以根据受力情况进行增加或减少,灵活变动。支撑梁23连接于前端u型边横梁25和连接横梁21之间。支撑梁23焊接在边横梁25与连接横梁21之间,起到加固作用。动力单元支架根据各部件位置焊接有相应的发动机安装座18、变速箱安装座16、消音器安装座19、蓄电池箱安装座22、空滤器安装座24、散热装置安装座17、油箱安装座、加强筋等,用于安装相应的部件。动力单元支架1集成安装有发动机10、变速箱5与散热装置7以及之间相互连接的进排气管路14、燃油供给管路11,机油冷却管路13,冷却水管路8和中冷管路12等。

39.图6中,边横梁25主梁部分采用“u”型结构,由位于底部的横梁段、立于横梁段两端的竖梁段组成,在“u”型结构拐角过渡部位采用圆弧段27过渡,即竖梁段与横梁段连接处经圆弧段27过渡连接,避免了应力集中。同时,边横梁25两端制作成与竖梁段垂直的“l”型结构的安装座26,并焊接加强筋。边横梁25两端头“l”型结构的安装座26勾在钩座34上后焊接于主车架安装平面3上。四个钩座34的上端均焊接在主车架安装平面3上。

40.图7中,安装座26的下平面安装板与勾座34螺栓连接,安装座26的下平面安装板开设有长条孔28。当下悬式动力包落放到主车架安装平面3时,可以通过长条孔28调整下悬式动力包的安装位置,使得螺栓能够快速方便地安装,并减少因加工过程中不可避免的形位误差产生的安装初始应力。

41.图8、9、10中,可拆卸勾座采用防脱设计,可拆卸勾座与固定勾座的下端为挂钩,勾座上端为连接颈29。连接颈29下端有上安装板32,挂钩端部有下安装板33,下安装板33与上安装板32四周采用螺栓固定安装。下安装板33连接一立锁柱31,立锁柱31中心开锁孔,连接颈29开一插销孔,插销孔中穿一根销轴30,该销轴30穿过与下连接板固定的立锁柱31的锁

孔后锁定,起到防脱作用。销轴30端部设有卡槽,卡于卡槽处的卡板经螺栓件固定于连接颈29侧面。