1.本实用新型涉及臭氧发生器,尤其是一种双间隙高浓度臭氧发生设备。

背景技术:

2.臭氧是世界公认的广谱高效杀菌消毒剂,其具有强氧化性,主要有氧化、灭菌、脱色和除味的作用,用于各行各业消炎杀菌,如食品行业的无尘车间;所使用的臭氧一般都是通过臭氧发生器来制取。

3.臭氧发生器的应用范围:

4.1、化工氧化: 臭氧作为氧化剂、催化剂和精制剂应用于化工、石油、造纸、纺织、制药和香精工业。臭氧的强氧化 能力很容易打断烯烃、炔烃类有机物的碳链结合键,使其部分氧化后合成新的化合物。

5.2、纸浆漂白:臭氧在纸浆和造纸工业中,用于化学浆液漂白或机械浆液的机械特性的改善,减少纸浆漂白过程中氯 对环境的污染。

6.3、水处理: 臭氧在水中对细菌、病毒等微生物杀灭率高速度快,对有机化合物等污染物质去除彻底而不产生二次污染,并能降低生化需氧量(bod)和化学需氧量(cod),去除亚硝酸盐、悬浮固体及脱色。应用于城市污水处理、城市饮用水处理瓶装水工业废水处理、海洋馆游泳池水循环和回用等

7.目前的臭氧发生器工作时一般是单间隙放电,存在着放电间隙小,臭氧产量小,放电间隙大则臭氧浓度低的问题,急需解决。

8.从以上可以看出,如何设计一种双间隙高浓度臭氧发生设备,产生臭氧浓度高并且臭氧产量大,成为我们当前要解决的问题。

技术实现要素:

9.本实用新型要解决的技术问题是提供一种产生臭氧浓度高并且臭氧产量大的臭氧发生器。

10.为解决上述问题,本实用新型采用如下的技术方案,

11.一种双间隙高浓度臭氧发生设备,包括臭氧发生管;所述臭氧发生管包括散热管、石英管以及正极管;

12.所述石英管设置在所述散热管正中间,所述正极管设置在所述石英管的正中间;所述石英管的外壁与所述散热管内壁之间设有第一间隙,所述石英管的内壁与所述正极管外壁之间设有第二间隙。

13.进一步的,还包括壳体、臭氧发生管导向板、臭氧发生管固定板、弹簧压板以及固定柱;

14.所述壳体为两端封堵的空心圆柱形;所述壳体内自上而下设有臭氧发生管导向板以及臭氧发生管固定板;

15.所述固定柱的一端设置在所述臭氧发生管固定板的中间上表面;

16.所述固定柱的另一端穿过所述臭氧发生管导向板与所述弹簧压板固定连接;

17.所述臭氧发生管还包括四氟板;

18.所述散热管设置在所述固定柱一侧;

19.所述散热管一端、所述石英管一端以及所述正极管一端均与所述臭氧发生管固定板固定连接;

20.散热管的另一端穿过所述臭氧发生管导向板与所述四氟板固定连接;

21.所述石英管的另一端与所述四氟板固定连接;

22.所述正极管的另一端穿过所述四氟板后通过弹簧与所述弹簧压板连接;

23.所述散热管中上部与所述臭氧发生管导向板卡接。

24.进一步的,所述壳体的侧壁上设有用于冷却所述臭氧发生管的出水口和进水口;所述壳体的侧壁上还设有用于产生臭氧的压缩空气入口以及臭氧出口;所述进水口以及所述出水口分别与所述壳体内部连通;所述压缩空气入口以及所述臭氧出口分别与所述第一间隙和所述第二间隙连通。

25.进一步的,在所述臭氧发生管工作时,高压电源正极与所述弹簧压板电连接,所述弹簧压板通过所述弹簧与所述正极管电连接;高压电源负极与所述散热管电连接。

26.进一步的,所述臭氧发生管的数量至少为一根。

27.本实用新型的有益效果是:

28.1.通过所述石英管设置在所述散热管正中间,所述正极管设置在所述石英管的正中间;所述石英管的外壁与所述散热管内壁之间设有第一间隙,所述石英管的内壁与所述正极管之间设有第二间隙;通过双间隙的设计,可以增大压缩空气的进入量,这样增大了臭氧的产量,同时保证了臭氧的浓度;

29.2.通过设置所述散热管的另一端与所述四氟板固定连接,由于在高压作用下四氟板不导电,可以避免散热管与高压电源的正极直接导通,而烧坏;

30.3.通过设置的弹簧,所述弹簧一端与作为臭氧发生器正极的弹簧压板固定连接,所述弹簧另一端与正极管连接;这样的好处在于,如果高压电源电压过大,则直接烧断弹簧,臭氧发生器不再工作;如果采用其他连接方式,经常会发生因高压电源电压过大击穿石英管的问题,石英管本身成本比较高,同时安装拆卸不方便,所以本弹簧的设计解决了偶尔电压过大的问题,非常的实用。

附图说明

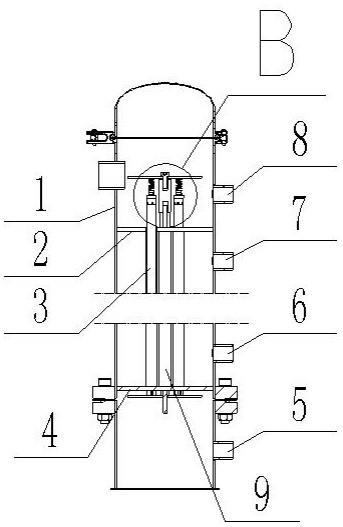

31.图1为本实用新型的结构示意图;

32.图2为图1的b处放大图;

33.图3为本实用新型的外形示意图;

34.图4为臭氧发生管的结构示意图;

35.图5为图4的a-a处截面图。

36.图中标号说明:

37.1-壳体、2-臭氧发生管导向板、3-臭氧发生管、4-臭氧发生管固定板、5-臭氧出口、6-进水口、7-出水口、8-压缩空气入口、9-固定柱、30-弹簧压板、31-弹簧、32-正极管、33-石英管、34-散热管、35-四氟板、36-第一间隙、37-第二间隙。

具体实施方式

38.下面将结合本实用新型实施例中的附图;对本实用新型实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本实用新型一部分实施例;而不是全部的实施例,基于本实用新型中的实施例;本领域普通技术人员在没有做出创造性劳动前提下 所获得的所有其他实施例;都属于本实用新型保护的范围。

实施例

39.如图1-5所示:

40.一种双间隙高浓度臭氧发生设备,包括臭氧发生管3;所述臭氧发生管3包括散热管34、石英管33以及正极管32;

41.所述石英管33设置在所述散热管34正中间,所述正极管32设置在所述石英管33的正中间;所述石英管33的外壁与所述散热管34内壁之间设有第一间隙37,所述石英管33的内壁与所述正极管32外壁之间设有第二间隙36;本装置石英管33内和石英管33外双间隙放电,增大臭氧生成浓度,提高使用效果,减小设备体积,降低投入成本。

42.还包括壳体1、臭氧发生管导向板2、臭氧发生管固定板4、弹簧压板30以及固定柱9;

43.所述壳体1为两端封堵的空心圆柱形;所述壳体1内自上而下设有臭氧发生管导向板2以及臭氧发生管固定板4;

44.所述固定柱9的一端设置在所述臭氧发生管固定板4的中间上表面;

45.所述固定柱9的另一端穿过所述臭氧发生管导向板2与所述弹簧压板30固定连接;

46.所述臭氧发生管3还包括四氟板35;所述四氟板35用来散热管34与正极管32之间的绝缘;

47.所述散热管34设置在所述固定柱9外侧;

48.所述散热管34一端、所述石英管33一端以及所述正极管32一端均与所述臭氧发生管固定板4固定连接;

49.散热管34的另一端穿过所述臭氧发生管导向板2与所述四氟板35固定连接;

50.所述石英管33的另一端与所述四氟板35固定连接;

51.所述正极管32的另一端穿过所述四氟板35后通过弹簧31与所述弹簧压板30连接;

52.所述散热管34中上部与所述臭氧发生管导向板2卡接。

53.所述壳体1的侧壁上设有用于冷却所述臭氧发生管3的出水口7和进水口6;所述壳体1的侧壁上还设有用于产生臭氧的压缩空气入口8以及臭氧出口5;所述进水口6以及所述出水口7分别与所述壳体1连通;用来吸收臭氧发生器工作时放出的热量;所述压缩空气入口8以及所述臭氧出口5分别与所述第一间隙36和所述第二间隙37连通。

54.在所述臭氧发生管3工作时,需要的高压电源正极与所述弹簧压板30电连接,所述弹簧压板30通过所述弹簧31与所述正极管32电连接;高压电源负极与所述散热管34电连接。

55.所述正极管32的另一端依次穿过所述臭氧发生管导向板2和所述四氟板35通过弹簧31与所述弹簧压板30连接;这样的好处在于,如果电压过大,则直接烧断弹簧31,臭氧发生器不在工作,如果采用其他连接方式,经常会发生因电压过大击穿石英管33的问题,石英

管33本身成本比较高,同时安装拆卸不方便,所以本弹簧31的设计解决了生产中电压不稳定、偶尔过大的问题。

56.在所述臭氧发生管3工作时,高压电源正极与所述弹簧压板30电连接,高压电源负极与所述散热管34电连接。高压电源通过正极管32与散热管34之间放电,产生臭氧,在高压放电时,高压电会穿过石英管33的管壁,形成等离子体,将空气中的氧气电晕,形成臭氧。

57.所述臭氧发生管3的数量至少为一根,根据使用者需要单位时间臭氧量要求,臭氧发生管3的数量可以增加或减少。但是要同时需要增加所需的高压电源的电压,同时壳体1的截面积、所需的高压气体和冷却水的总量也要增加,避免因冷却水量不够造成装置过热烧毁。

58.本实用新型的工作过程如下:

59.将本装置安装好,给本装置通电,高压空气进入臭氧发生器4,在所述臭氧发生管3的第一间隙36和第二间隙37内产生臭氧;同时,冷却水通过进水口进入散热管34的管壁,来吸收产生臭氧的时释放的热量,避免产生的臭氧因为高温而破坏,提高臭氧发生管3的效率。

60.以上所述;仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内;根据本实用新型的技术方案及其改进构思加以等同替换或改变;都应涵盖在本实用新型的保护范围内。