1.本发明属于化工冶炼技术领域,具体涉及一种超低镁、低硅活性精石灰的生产方法。

背景技术:

2.活性石灰因活性高,反应速度快,价格低廉、易沉降分离残渣,在精细化工、造纸、选矿、冶炼、环境保护、医药卫生和食品等领域得到广泛应用。但我国存在大量低品位石灰石矿,因受石灰石资源限制,现有的矿山资源和工艺条件下生产的石灰sio2、mgo含量偏高,应用效果及范围受到很大影响。

3.中国专利zl201510231514.2公开了一种高效活性石灰的生产方法,该方法包括原料选取、筛分和水洗,添加剂的制备,混料,预烧和煅烧等步骤。通过控制原料的粒度大小,反应过程的煅烧温度,使用添加剂并限定了其配比,控制窑速为2.7~3.2 r/min,所制备的高效活性石灰的活性度提高至450ml以上,同时石灰含硫量低、质量好、降低了能源消耗。虽然低品位石灰石经过破碎、球磨或棍子磨粉碎至100μm以下,通过浮选去除mgo、sio2杂质,提高石灰石中的碳酸钙含量,但是将低品位石灰石粉磨至100μm以下,不仅能耗大幅增加,而且粉体物料不适合现有回转窑生产工艺条件。

技术实现要素:

4.针对现有技术中的不足之处,本发明提供一种超低镁、低硅活性精石灰的生产方法。

5.为了达到上述目的,本发明技术方案如下:一种超低镁、低硅活性精石灰的生产方法,包括以下步骤:步骤1)表面活性剂的制备:称取捕收剂、起泡剂、分散剂混合成均匀溶液;步骤2)石灰石原料的制备:采用两段破碎两级筛分的闭路碎矿流程、重力分选和加入表面活性剂的生产工艺流程制得基本符合超低镁、低硅活性精石灰煅烧质量要求的石灰石原料;步骤3)石灰石原料预热:将步骤2)中石灰石原料进行预热,预热温度为680~720℃,预热时间为200~240min,预热器出口温度为280~320℃,预热器中心点温度为1080~1120℃,石灰石原料预热后的分解率达到50%以上;步骤4)石灰煅烧:将步骤3)中经过预热的石灰石送入回转窑内,回转窑的转速为0.9~1.1转/分,煅烧时间为50~70min,一次风压力为11.5~12.0kpa,一次风比例为20~25%,二次风比例为75~80%,窑头负压为-200~-100pa,窑头温度为850~900℃;步骤5)石灰急冷:将步骤4)中的出窑石灰温度在30分钟以内,由1300℃快速降到100℃以下,竖冷机冷却风机转速为1180~1240转/分;步骤6)石灰筛析:将步骤5)中冷却后的石灰,通过惯性振动筛,将10mm以下石灰颗粒或粉尘筛分去除,得到超低镁、低硅活性精石灰。

6.进一步的,所述步骤1)中捕收剂、起泡剂、分散剂的质量搭配比例为1:(4~6):3。

7.进一步的,所述步骤2)中表面活性剂的用量为石灰石质量的万分之5.0~7.0。

8.进一步的,所述步骤1)中捕收剂为n—十六烷基亚氨基二乙酸钠,分子式: ch2coonach3(ch2)

14

ch2nch2coona;n—十六烷基亚氨基二乙酸钠是两性捕收剂,在酸和碱溶液中的平衡式:溶于酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

等电点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

溶于碱带正电向阴极移动

ꢀꢀꢀꢀꢀꢀꢀꢀ

溶解度最小

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

带负电向阳极移动。

9.进一步的,所述步骤1)中起泡剂为正构脂肪醇,分子式:c

nh2n+1

oh(c6~c9)。

10.进一步的,所述步骤1)中分散剂为水玻璃,分子式:nao

·

nsi02;水玻璃是弱酸强碱盐,硅酸是极弱的酸,电离常数很小,其电离反应式:;水玻璃有强烈的水解反应,使水溶液呈碱性,水解方程式:。

11.进一步的,所述步骤2)中选择cao含量偏低、sio2、mgo含量偏高的原矿石灰石。

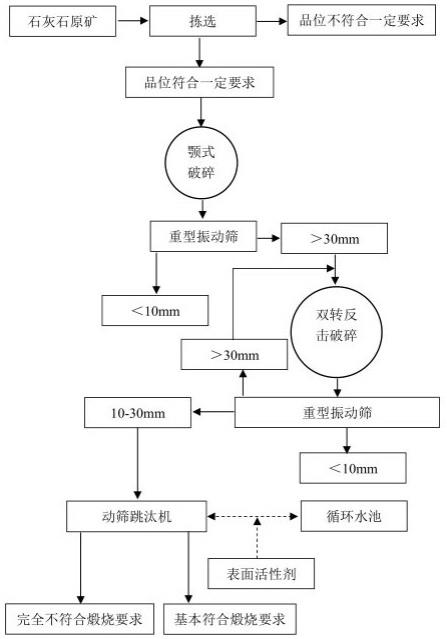

12.进一步的,所述步骤2)中一、二段破碎分别采用颚式破碎机、双转反击式破碎机,一、二级筛分都采用重型振动筛,重力分选采用动筛跳汰机。

13.进一步的,所述步骤4)中燃煤采用热值≧5000kcal/kg的南方本地无烟煤与热值≧5800kcal/kg的北方烟煤按1:1~3搭配混烧,同时掺入燃煤用量0.08~0.1%的燃煤催化剂,所需煤粉细度0.045mm筛余<1.0%。

14.进一步的,所述生产的超低镁、低硅活性精石灰中的氧化钙≥92%、活性度≥400ml、含硫量≤0.01%、含碳量≤0.02%、mgo≤0.5%、sio2≤0.8%。

15.本发明的有益效果:1. 采用两段破碎两级筛分的闭路碎矿流程、重力分选和加入表面活性剂的生产工艺流程,该工艺流程简单、设备体积小,结构简单、制造容易、维修方便、节能投资,而且原料破碎比大、分选效率高、处理能力大、原料适应强(可适用含水、含泥量高的矿石)、电能消耗低,同时大幅降低石灰石原料中杂质sio2、mgo的含量,制得基本符合超低镁低硅活性精石灰煅烧质量要求的石灰石原料;2. 通过控制预热温度、预热时间为、窑尾预热器出口温度和预热器中心点温度,石灰石原料预热后的分解率达到50%以上,碳酸镁的分解温度为560℃,在预热过程中,部分石灰石表面碳酸镁分解,在预热器和回转窑内运动过程中转变成粉尘,通过窑内废气带走,进一步降低石灰中杂质sio2、mgo含量;

3. 通过控制回转窑的转速、煅烧时间、一次风压、一二次风比例、窑头负压、窑头温度、竖式冷却器的冷却风机转速以及急冷,使石灰表面热胀冷缩,石灰表面烧结的硅酸盐矿物发生剥离脱落,转变成<10mm的颗粒或粉尘。通过惯性振动筛,将10mm以下颗粒或粉尘去除,进一步降低石灰中杂质硅含量,即可得到超低镁硅活性精石灰;4. 正构脂肪醇是制醇工业的副产品,应用具有良好的流动性、水溶性、无毒、无臭、无腐蚀,便于使用,价廉、来源广,用量少,起泡形成量大,分布均匀,大小合适;5. 燃煤采用南方本地无烟煤与北方烟煤搭配混烧,同时掺入燃煤催化剂;因无烟煤、挥发分低,着火点高,通过加入0.08-0.1%的燃煤催化剂及制成细度(0.045mm筛余)<1.0%的煤粉,这不仅提高燃煤的燃烧速度和完全燃烧程度,而且降低生产成本,减少碳排放。

附图说明

16.图1为本发明的石灰生产原料制备工艺流程图。

具体实施方式

17.以下参照具体的实施例来说明本发明。本领域技术人员能够理解,这些实施例仅用于说明本发明,其不以任何方式限制本发明的范围。

18.如图1所示的石灰石原料生产工艺流程,如下:(1)挑选cao含量偏低、sio2、mgo含量偏高的原矿石灰石,(2)再采用两段破碎两级筛分的闭路碎矿流程对石灰石原矿分别进行破碎、筛分、重力分选等工序,制得基本符合石灰煅烧质量要求的10~30mm石灰石原料。在破碎、筛分过程中,一段破碎采用颚式破碎机、二段破碎采用双转反击式破碎机、一、二级筛分采用重型振动筛等设备组成的两段破碎两级筛分的闭路碎矿流程去除掉大部分含sio2、mgo高的矿石,制得10~30mm的石灰石原料;(3)将制得的10~30mm的石灰石原料,送入动筛跳汰机进行重力分选,在重力分选的水中加入表面活性剂,进一步降低石灰石原料中杂质元素镁、硅的含量,制得基本符合超低镁、低硅活性精石灰煅烧质量要求的石灰石原料。

19.实施例1一种超低镁、低硅活性精石灰的生产方法,包括以下步骤:步骤1)表面活性剂的制备:称取质量比例为1:5:3的n—十六烷基亚氨基二乙酸钠、正构脂肪醇、水玻璃,混合成均匀溶液;步骤2)石灰石原料的制备:根据上述的石灰石原料生产工艺流程,采用两段破碎两级筛分的闭路碎矿流程+重力分选和加入石灰石质量的万分之6.0的表面活性剂的生产工艺流程,制得基本符合超低镁、低硅活性精石灰煅烧质量要求的石灰石原料;步骤3)石灰石原料预热:将步骤2)中石灰石原料进行预热,温度为680℃,预热时间为200min,预热器出口温度280℃,预热器中心点温度1080℃;石灰石原料预热后的分解率达到50%以上;步骤4)石灰煅烧:将步骤3)中经过预热的石灰石送入回转窑窑内,回转窑的转速为0.9转/分,煅烧时间为50min;一次风压力为11.5kpa,一次风比例为20%,二次风比例为

80%;窑头负压为-200pa,窑头温度为850℃;步骤5)石灰急冷:将步骤4)中的出窑石灰在30分钟以内,由1300℃快速降到100℃以下,竖冷机冷却风机转速控制1180转/分;步骤6)石灰筛析:将步骤5)中冷却后的石灰,通过惯性振动筛,将10mm以下颗粒或粉尘去除,进一步降低石灰中杂质硅含量,即可得到超低镁硅活性精石灰。其中,步骤4)中燃煤采用南方本地无烟煤(热值≧5000kcal/kg煤)与北方烟煤(热值≧5800kcal/kg煤)按1:1搭配混烧,同时掺入燃煤用量0.1%的燃煤催化剂,所需煤粉细度(0.045mm筛余)<1.0%。

20.实施例2步骤1)表面活性剂的制备:称取质量比例为1:6:3的n—十六烷基亚氨基二乙酸钠、正构脂肪醇、水玻璃,混合成均匀溶液;步骤2)石灰石原料的制备:根据上述的石灰石原料生产工艺流程,采用两段破碎两级筛分的闭路碎矿流程+重力分选和加入石灰石质量的万分之7.0的表面活性剂的生产工艺流程,制得基本符合超低镁、低硅活性精石灰煅烧质量要求的石灰石原料;步骤3)石灰石原料预热:将步骤2)中石灰石原料进行预热,温度为700℃,预热时间为220min,预热器出口温度320℃,预热器中心点温度1100℃;石灰石原料预热后的分解率达到50%以上;步骤4)石灰煅烧:将步骤3)中经过预热的石灰石送入回转窑窑内,回转窑的转速为1.0转/分,煅烧时间为60min;一次风压力为11.5kpa,一次风比例为22%,二次风比例为78%;窑头负压为-150pa,窑头温度为880℃;步骤5)石灰急冷:将步骤4)中的出窑石灰在30分钟以内,由1300℃快速降到100℃以下,竖冷机冷却风机转速控制1210转/分;步骤6)石灰筛析:将步骤5)中冷却后的石灰,通过惯性振动筛,将10mm以下颗粒或粉尘去除,进一步降低石灰中杂质硅含量,即可得到超低镁硅活性精石灰。其中,步骤4)中燃煤采用南方本地无烟煤(热值≧5000kcal/kg煤)与北方烟煤(热值≧5800kcal/kg煤)按1:2搭配混烧,同时掺入燃煤用量0.1%的燃煤催化剂,所需煤粉细度(0.045mm筛余)<1.0%。

21.实施例3步骤1) 表面活性剂的制备:称取质量比例为1:4:3的n—十六烷基亚氨基二乙酸钠、正构脂肪醇、水玻璃,混合成均匀溶液;步骤2)石灰石原料的制备:根据上述的石灰石原料生产工艺流程,采用两段破碎两级筛分的闭路碎矿流程+重力分选和加入石灰石质量的万分之5.0的表面活性剂的生产工艺流程,制得基本符合超低镁、低硅活性精石灰煅烧质量要求的石灰石原料;步骤3)石灰石原料预热:将步骤2)中石灰石原料进行预热,温度为720℃,预热时间为240min,预热器出口温度300℃,预热器中心点温度1120℃;石灰石原料预热后的分解率达到50%以上;步骤4)石灰煅烧:将步骤3)中经过预热的石灰石送入回转窑窑内,回转窑的转速为1.1转/分,煅烧时间为70min;一次风压力为11.5kpa,一次风比例为25%,二次风比例为75%;窑头负压为-100pa,窑头温度为900℃;步骤5)石灰急冷:将步骤4)中的出窑石灰在30分钟以内,由1300℃快速降到100℃以下,竖冷机冷却风机转速控制1240转/分;

步骤6)石灰筛析:将步骤5)中冷却后的石灰,通过惯性振动筛,将10mm以下颗粒或粉尘去除,进一步降低石灰中杂质硅含量,即可得到超低镁硅活性精石灰。其中,步骤4)中燃煤采用南方本地无烟煤(热值≧5000kcal/kg煤)与北方烟煤(热值≧5800kcal/kg煤)按1:3搭配混烧,同时掺入燃煤用量0.09%的燃煤催化剂,所需煤粉细度(0.045mm筛余)<1.0%。

22.实施例4步骤1)表面活性剂的制备:称取质量比例为1:5:3的n—十六烷基亚氨基二乙酸钠、正构脂肪醇、水玻璃,混合成均匀溶液;步骤2)石灰石原料的制备:根据上述的石灰石原料生产工艺流程,采用两段破碎两级筛分的闭路碎矿流程+重力分选和加入石灰石质量的万分之5.5的表面活性剂的生产工艺流程,制得基本符合超低镁、低硅活性精石灰煅烧质量要求的石灰石原料;步骤3)石灰石原料预热:将步骤2)中石灰石原料进行预热,温度为720℃,预热时间为240min,预热器出口温度280℃,预热器中心点温度1120℃;石灰石原料预热后的分解率达到50%以上;步骤4)石灰煅烧:将步骤3)中经过预热的石灰石送入回转窑窑内,回转窑的转速为1.1转/分,煅烧时间为55min;一次风压力为11.8kpa,一次风比例为25%,二次风比例为75%;窑头负压为-130pa,窑头温度为870℃;步骤5)石灰急冷:将步骤4)中的出窑石灰在30分钟以内,由1300℃快速降到100℃以下,竖冷机冷却风机转速控制1210转/分;步骤6)石灰筛析:将步骤5)中冷却后的石灰,通过惯性振动筛,将10mm以下颗粒或粉尘去除,进一步降低石灰中杂质硅含量,即可得到超低镁硅活性精石灰。其中,步骤4)中燃煤采用南方本地无烟煤(热值≧5000kcal/kg煤)与北方烟煤(热值≧5800kcal/kg煤)按1:2.5搭配混烧,同时掺入燃煤用量0.08%的燃煤催化剂,所需煤粉细度(0.045mm筛余)<1.0%。

23.实施例5步骤1)表面活性剂的制备:称取质量比例为1:5.5:3的n—十六烷基亚氨基二乙酸钠、正构脂肪醇、水玻璃,混合成均匀溶液;步骤2)石灰石原料的制备:根据上述的石灰石原料生产工艺流程,采用两段破碎两级筛分的闭路碎矿流程+重力分选和加入石灰石质量的万分之4.5的表面活性剂的生产工艺流程,制得基本符合超低镁、低硅活性精石灰煅烧质量要求的石灰石原料;步骤3)石灰石原料预热:将步骤2)中石灰石原料进行预热,温度为690℃,预热时间为230min,预热器出口温度320℃,预热器中心点温度1100℃;石灰石原料预热后的分解率达到50%以上;步骤4)石灰煅烧:将步骤3)中经过预热的石灰石送入回转窑窑内,回转窑的转速为0.9转/分,煅烧时间为65min;一次风压力为11.7kpa,一次风比例为23%,二次风比例为77%;窑头负压为-170pa,窑头温度为850℃;步骤5)石灰急冷:将步骤4)中的出窑石灰在30分钟以内,由1300℃快速降到100℃以下,竖冷机冷却风机转速控制1190转/分;步骤6)石灰筛析:将步骤5)中冷却后的石灰,通过惯性振动筛,将10mm以下颗粒或

粉尘去除,进一步降低石灰中杂质硅含量,即可得到超低镁硅活性精石灰。其中,步骤4)中燃煤采用南方本地无烟煤(热值≧5000kcal/kg煤)与北方烟煤(热值≧5800kcal/kg煤)按1:1.5搭配混烧,同时掺入燃煤用量0.09%的燃煤催化剂,所需煤粉细度(0.045mm筛余)<1.0%。

24.实施例1~5的原料理化数据见表1,所制备的精石灰的理化试验数据见表2。

25.表1.石灰石的理化数据表2. 所制备的精石灰的理化试验数据。

26.以上对本发明实施例所提供的一种超低镁硅活性精石灰及其生产方法,进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。