1.本技术涉及高纯酸制取领域,尤其涉及一种高纯酸制取系统。

背景技术:

2.合成炉hcl吸收系统是将紧急情况下多余的hcl气体用纯水进行吸收制取盐酸的系统,并制取部分高纯酸供电解系统使用,但是,目前的合成炉hcl吸收系统仅能制取工业酸,无法制取高纯酸供电解使用,进而影响电解槽的使用和系统的正常运行。

技术实现要素:

3.本技术提供了一种高纯酸制取系统,解决了现有技术中传统的合成炉hcl吸收系统无法制取高纯酸,进而影响电解槽的使用和系统的正常运行的问题。

4.为解决上述技术问题,本技术提供了一种高纯酸制取系统,包括:

5.高纯酸罐,盐酸调整罐,吸收装置,纯水罐,稀盐酸循环罐以及废气吸收塔;

6.所述吸收装置的一侧通过第三氯化氢控制阀和第三氯化氢连接管与合成炉连通,所述吸收装置的另一侧上端通过排空阀和第四氯化氢连接管连接有水力喷射器,所述吸收装置的底部通过第二盐酸连接管分别与所述高纯酸罐和所述盐酸调整罐连通,所述第二盐酸连接管上设置有取样检测装置;

7.所述纯水罐和所述稀盐酸循环罐均通过第一纯水控制阀和第一纯水连接管与所述吸收装置连通;

8.所述稀盐酸循环罐的一侧下部通过第一稀盐酸控制阀和第一稀盐酸连接管与所述水力喷射器的顶部连通,所述水力喷射器的底部通过第二稀盐酸连接管连通有水封槽,所述水封槽的一侧通过第三稀盐酸连接管与所述稀盐酸循环罐连通,所述废气吸收塔通过第四稀盐酸连接管与所述稀盐酸循环罐顶部一侧连通,所述高纯酸罐,所述盐酸调整罐和所述稀盐酸循环罐均通过第四氯化氢连接管与所述废气吸收塔连通;

9.其中,所述高纯酸罐,所述盐酸调整罐,所述纯水罐以及所述稀盐酸循环罐均连通设置有泵。

10.优选地,所述合成炉还通过第三盐酸连接管与所述盐酸调整罐连通。

11.优选地,所述吸收装置包括一级降膜吸收器,二级降膜吸收器以及尾气吸收塔,所述一级降膜吸收器的下部一侧通过第五氯化氢连接管与所述二级降膜吸收器的上部一侧连通,所述二级降膜吸收器的下部一侧通过第六氯化氢连接管与所述尾气吸收塔的下部一侧连通,所述尾气吸收塔的顶部通过所述排空阀和所述第四氯化氢连接管与所述水力喷射器连通,所述尾气吸收塔的底部通过第五稀盐酸连接管与所述二级降膜吸收器的上部一侧连通,所述述二级降膜吸收器的底部通过第六稀盐酸连接管与所述一级降膜吸收器的上部一侧连通,所述一级降膜吸收器的底部通过所述第二盐酸连接管分别与所述高纯酸罐和所述盐酸调整罐连通。

12.优选地,还包括:

13.氯化氢缓冲罐,所述氯化氢缓冲罐的顶部通过第一氯化氢控制阀和第一氯化氢连接管与所述合成炉连通,所述氯化氢缓冲罐的中部一侧通过第二氯化氢控制阀和第二氯化氢连接管连通有氯化氢收集罐,所述氯化氢缓冲罐的底部通过第一盐酸连接管与所述盐酸调整罐连通。

14.优选地,还包括:

15.安装于所述尾气吸收塔靠近所述排空阀的摄像头。

16.优选地,一级降膜吸收器和所述二级降膜吸收器均为列管式降膜吸收塔。

17.优选地,所述取样检测装置为icp分析仪。

18.相比于现有技术,本技术所提供的一种高纯酸制取系统,在原系统中,增加纯水连接管,纯水罐,高纯酸罐,盐酸调整罐以及取样检测装置,纯水经过相关阀后进入纯水罐中,再由纯水泵抽取加压后经过第一纯水控制阀和第一纯水连接管进入吸收装置中,对吸收装置中的氯化氢气体进行逆向吸收,最后形成的盐酸经第二盐酸连接管后进入取样检测装置中分别对钙、镁、铁离子进行检测分析,确定出钙、镁、铁离子的含量小于标准值时,就控制进入高纯酸罐内作电解槽加酸使用,确定出钙、镁、铁离子的含量超过标准值时,就控制进入盐酸调整罐中作二次盐水工序加酸使用。进而可以实现工业酸和高纯酸的制取,制取的高纯酸作电解槽加酸使用,确保电解槽的指标正常和系统的正常运行。

附图说明

19.为了更清楚的说明本技术的技术方案,下面将对实施例中所需要使用的附图作简要的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性的前提下,还可以根据这些附图获得其他的附图。

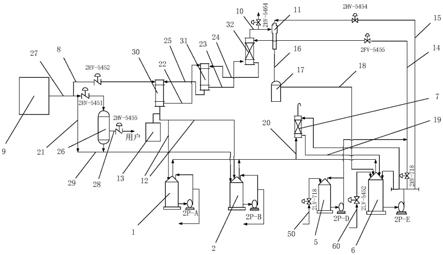

20.图1为本实用新型实施例所提供的一种高纯酸制取系统结构示意图;

21.图中,1高纯酸罐,2盐酸调整罐,3吸收装置,30一级降膜吸收器,31二级降膜吸收器,32尾气吸收塔,5纯水罐,50第一管道,6稀盐酸循环罐,60第二管道,7废气吸收塔,8第三氯化氢连接管,9合成炉,10第四氯化氢连接管,11水力喷射器,12第二盐酸连接管,13取样检测装置,14第一纯水连接管,15第一稀盐酸连接管,16第二稀盐酸连接管,17水封槽,18第三稀盐酸连接管,19第四稀盐酸连接管,20第七氯化氢连接管,21第三盐酸连接管,22第五氯化氢连接管,23第六氯化氢连接管,24第五稀盐酸连接管,25第六稀盐酸连接管,26氯化氢缓冲罐,27第一氯化氢连接管,28第二氯化氢连接管,29第一盐酸连接管。

具体实施方式

22.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚完整的描述。

23.本技术的核心是提供一种高纯酸制取系统,可以解决现有技术中传统的合成炉hcl吸收系统无法制取高纯酸,进而影响电解槽的使用和系统的正常运行的问题。

24.图1为本实用新型实施例所提供的一种高纯酸制取系统结构示意图,如图1所示,包括:

25.高纯酸罐1,盐酸调整罐2,吸收装置3,纯水罐5,稀盐酸循环罐6以及废气吸收塔7;

26.吸收装置3的一侧通过第三氯化氢控制阀2hv-5452和第三氯化氢连接管8与合成

炉9连通,吸收装置3的另一侧上端通过排空阀2hv-5464和第四氯化氢连接管10连接有水力喷射器11,吸收装置3的底部通过第二盐酸连接管12分别与高纯酸罐1和盐酸调整罐2连通,第二盐酸连接管12上设置有取样检测装置13;

27.纯水罐5和稀盐酸循环罐6均通过第一纯水控制阀2fv-5455和第一纯水连接管14与吸收装置3连通;

28.稀盐酸循环罐6的一侧下部通过第一稀盐酸控制阀2hv-5454和第一稀盐酸连接管15与水力喷射器11的顶部连通,水力喷射器11的底部通过第二稀盐酸连接管16连通有水封槽17,水封槽17的一侧通过第三稀盐酸连接管18与稀盐酸循环罐6连通,废气吸收塔7通过第四稀盐酸连接管19与稀盐酸循环罐6顶部一侧连通,高纯酸罐1,盐酸调整罐2,稀盐酸循环罐6均通过第七氯化氢连接管20与废气吸收塔7连通;其中,高纯酸罐1,盐酸调整罐2,纯水罐5以及稀盐酸循环罐6的均连通设置有泵。

29.具体地,高纯酸罐1一侧设置有2p-a高纯酸泵,盐酸调整罐2的一侧设置有2p-b盐酸泵,纯水罐5的一侧设置有2p-d纯水泵,稀盐酸循环罐6的一侧设置有2p-e稀盐酸循环泵。

30.作为优选地实施方式,合成炉9还通过第三盐酸连接管21与盐酸调整罐2连通。作为优选地实施方式,吸收装置3包括一级降膜吸收器30,二级降膜吸收器31以及尾气吸收塔32,一级降膜吸收器30的下部一侧通过第五氯化氢连接管22与二级降膜吸收器31的上部一侧连通,二级降膜吸收器31的下部一侧通过第六氯化氢连接管23与尾气吸收塔32的下部一侧连通,尾气吸收塔32的顶部通过排空阀2hv-5464和第四氯化氢连接管10与水力喷射器11连通,尾气吸收塔32的底部通过第五稀盐酸连接管24与二级降膜吸收器31的上部一侧连通,二级降膜吸收器31的底部通过第六稀盐酸连接管25与一级降膜吸收器30的上部一侧连通,一级降膜吸收器30的底部通过第二盐酸连接管12分别与高纯酸罐1和盐酸调整罐2连通。

31.作为优选地实施方式,还包括:氯化氢缓冲罐26,氯化氢缓冲罐26的顶部通过第一氯化氢控制阀2hv-5451和第一氯化氢连接管27与合成炉9连通,氯化氢缓冲罐26的中部一侧通过第二氯化氢控制阀2hv-5455和第二氯化氢连接管28连通有氯化氢收集罐,进入下游工序,氯化氢缓冲罐26的底部通过第一盐酸连接管29与盐酸调整罐2连通,具体就是第三盐酸连接管21与第一盐酸连接管29连通后进入盐酸调整罐2中。

32.作为优选地实施方式,还包括:安装于尾气吸收塔32靠近排空阀2hv-5464的摄像头,摄像头的作用是检测尾气排空口处是否有氯化氢气体外溢现象。作为优选地实施方式,一级降膜吸收器30和二级降膜吸收器31均为列管式降膜吸收塔。作为优选地实施方式,取样检测装置为icp分析仪。

33.在实际使用时,从合成炉9生产出来的氯化氢气体,经过第一氯化氢控制阀2hv-5451进入到氯化氢缓冲罐26中,然后经第二氯化氢控制阀2hv-5455和第二氯化氢连接管28后送入到氯化氢收集罐中。从氯化氢缓冲罐26底部出来的冷凝酸汇聚第一盐酸连接管29后进入到盐酸调整罐2中,氯化氢缓冲罐26的设置是为下游用户输送氯化氢气体稳定压力时使用的。在吸收装置3所在的管道正常运行时,第一氯化氢控制阀2hv-5451是处于关闭状态的。

34.从合成炉9出来的氯化氢气体,经过第三氯化氢控制阀2hv-5452和第三氯化氢连接管8后首先进入到一级降膜吸收器30的顶部,并与二级降膜吸收器31底部经第六稀盐酸

连接管25过来的稀盐酸并流吸收,吸收完后形成盐酸,形成的盐酸从一级降膜吸收器30的底部经第二盐酸连接管12分别进入到高纯酸罐1和盐酸调整罐2内,盐酸调整罐2内的盐酸用于工业酸,高纯酸罐1内的盐酸就是高纯酸,在实际运行时,在第二盐酸连接管12上是设置有取样检测装置13的,通过取样检测装置13对盐酸中的钙、镁、铁离子的浓度进行检测,当钙离子的浓度小于200ppb,镁离子的浓度小于50ppb,铁离子的浓度小于300ppb,就控制该盐酸进入到高纯酸罐1内,当钙、镁、铁离子的浓度不符合上述要求时,就控制该盐酸进入盐酸调整罐2内。

35.在一级降膜吸收器30内没有被吸收完的氯化氢气体,经第五氯化氢连接管22进入二级降膜吸收器31内,并与尾气吸收塔32底部经第五稀盐酸连接管24过来的稀盐酸并流吸收,吸收完的稀盐酸经二级降膜吸收器31底部排出进入到一级降膜吸收器30内;没有被二级降膜吸收器31吸收的氯化氢气体经第六氯化氢连接管23进入到尾气吸收塔32内,并与纯水罐5和稀盐酸循环罐6经第一纯水连接管14过来的纯水进行逆流吸收,吸收完的稀盐酸经尾气吸收塔32底部排出进入到二级降膜吸收器31内。经尾气吸收塔32和纯水结合吸收后,系统中几乎就没有氯化氢气体了,如果还有氯化氢气体就说明纯水加入量不够,需要将第一纯水控制阀2fv-5455的阀门调到最大,保证将氯化氢气体全部吸收,当然,在实际运行时,在尾气吸收塔32靠近排空阀2hv-5464的位置处还设置有摄像头,当确定出尾气排空口处有氯化氢气体外冒现象时,就调节第一纯水控制阀2fv-5455至最大,防止有排空的情况。

36.尾气吸收塔32中的水是通过2p-d纯水泵和2p-e稀盐酸循环泵抽取后经第一纯水控制阀2fv-5455、阀2hv-718和第一纯水连接管14过来的,水力喷射器11中的稀盐酸是通过2p-e稀盐酸循环泵抽取后经第一稀盐酸控制阀2hv-5454和第一稀盐酸连接管15过来的,水和稀盐酸流过之后,会形成负压,将尾气吸收塔32中的残余的氯化氢气体带走,然后经第二稀盐酸连接管16后进入水封槽17内,水封槽17中最开始是纯水,但是经过不断的循环之后,水封槽17中就是稀盐酸,进一步将残余的稀盐酸进行吸收,吸收完后的稀盐酸经第三稀盐酸连接管18进入到稀盐酸循环罐6中,通过2p-e稀盐酸循环泵进行不断循环。水封槽17其实也是含有一个排空口的。纯水罐5中的纯水是经阀2lv-718和第一管道50进入的,稀盐酸循环罐6中的纯水是经2lv-5452和第二管道60进入的。盐酸调整罐2收集的是合成炉9排出来的、氯化氢气体管道里以及氯化氢缓冲罐26里面的冷凝酸,盐酸调整罐2中的盐酸也是经2p-b盐酸泵打到罐区供外售,而高纯酸罐1中稀盐酸经2p-a高纯酸泵打出的算是用于电解的。废气吸收塔7用于对高纯酸罐1,盐酸调整罐2,盐酸调整罐2以及稀盐酸循环罐6中相应的酸或氯化氢气体进行吸收后排放。

37.本技术所提供的一种高纯酸制取系统,在原系统中,增加纯水连接管,纯水罐,高纯酸罐,盐酸调整罐以及取样检测装置,纯水经过相关阀后进入纯水罐中,再由纯水泵抽取加压后经过第一纯水控制阀和第一纯水连接管进入吸收装置中,对吸收装置中的氯化氢气体进行逆向吸收,最后形成的盐酸经第二盐酸连接管后进入取样检测装置中分别对钙、镁、铁离子进行检测分析,确定出钙、镁、铁离子的含量小于标准值时,就控制进入高纯酸罐内作电解槽加酸使用,确定出钙、镁、铁离子的含量超过标准值时,就控制进入盐酸调整罐中作二次盐水工序加酸使用。进而可以实现工业酸和高纯酸的制取,制取的高纯酸作电解槽加酸使用,确保电解槽的指标正常和系统的正常运行。

38.本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本技术的其

他实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包含本技术公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为实例性的,本技术的真正范围由权利要求指出。

39.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本技术实施方式并不构成对本技术保护范围的限定。