1.本实用新型涉及扁平玻璃纤维生产的技术领域,尤其是涉及一种扁平玻纤拉丝漏咀、漏板及其拉丝系统。

背景技术:

2.玻璃纤维是一种性能优异的无机非金属材料,是以玻璃球或废旧玻璃为原料经高温熔制、拉丝、络纱、织布等工艺制造成的。扁平截面玻璃纤维是玻璃纤维中的一种,主要应用于无纺布和增强塑料,纤维漏板具有以下一些优异性能:比表面积大,有利于提高纤维与树脂的界面粘结力,这对提高复合材料的强度具有重要意义。还有利于提高纤维本身的力学性质。由细长断面纤维集束而成的原丝扁而薄,用这种原丝加工的薄型无捻粗纱、方格布、电绝缘布和玻纤纸能够满足某些应用领域的特殊要求。细长断面纤维对热塑性树脂的填充率高于圆纤维,对于提高复合材料的强度尤其是冲击强度具有良好的效果。

3.玻璃纤维主要是借助纤维漏板制造而成,现有的一种漏咀一,呈上端敞口的矩形框体结构,漏咀一的下侧沿其长度方向开设有两相互平行的漏口一,漏口一呈长腰型孔状,使用时将其固接于漏板下侧,将熔化的玻纤原液倒入漏板,再通过拉丝机对从漏口一流出的玻璃纤维进行拉丝,即可拉出与漏口一形状相同的扁平玻璃纤维。

4.但上述的这种漏咀,在拉丝作业时,各漏咀的相邻漏口之间的距离较小,且并未设置有效地遮挡,相邻漏咀中漏出的纤维容易粘连在一起,从而导致拉丝作业中断。

技术实现要素:

5.本实用新型的目的一是提供一种扁平玻纤拉丝漏咀,具有能够有效的生产的出扁平玻纤,减少相邻的玻纤粘连在一起以及玻纤断裂的几率;本实用新型的目的二是提供一种扁平玻纤拉丝漏板,具有能够批量生产出扁平玻纤,有效的减少相邻的玻纤粘连在一起,减少玻纤断裂的几率;本实用新型的目的三是提供一种扁平玻纤系统,具有能够连续生产出扁平玻纤,减少相邻玻纤粘连在一起,减少断裂几率的效果。

6.本实用新型的上述发明目的一是通过以下技术方案得以实现的:

7.一种扁平玻纤拉丝漏咀,包括矩形的漏咀,所述漏咀的上侧沿其长度方向开设有流液槽,漏咀的下侧沿其长度方向开设有两排多个与流液槽连通的漏口,漏口均呈长腰孔结构且其长度方向与漏咀的长度方向相同,漏咀的底面对应两排漏口之间以及各排相邻漏口之间均开设有散热槽。

8.通过采用上述技术方案,通过开设有于漏咀下侧的两排多个漏口,可以实现一个漏咀多组玻纤的拉丝,且通过开设于相邻漏口之间的散热槽,能够使各漏口的下端形成环绕各漏口的冷却包围环,从而当扁平玻纤拉丝至包围环时,能够加快扁平玻纤的冷却,且由于散热槽的开设,外界的气流可以从散热槽中通过,从而使相邻的玻璃纤维之间彼此分离,进而能够有效的避免相邻玻纤丝粘连到一起以及断裂的情况。

9.本实用新型的上述发明目的二是通过以下技术方案得以实现的:

10.一种扁平玻纤拉丝漏板,包括矩形状的底板,所述底板的中部开设有储液槽,所述底板的底面开设有多个长度方向垂直于底板长度方向的矩形的通槽,所述底板对应通槽的下侧均固接有与通槽连通的扁平玻纤拉丝漏咀。

11.通过采用上述技术方案,工作时,熔化玻纤原液流至底板上的储液槽内,然后,玻纤原液将通过各通槽分别流至各扁平玻纤拉丝漏咀内,实现扁平纤维的批量生产。

12.本使用新型进一步设置为:所述底板对应相邻扁平玻纤拉丝漏咀之间均设置有长度方向与底板长度方向相同的冷却片,所述底板的上侧还设置有若干一端插设于储液槽内的加热棒。

13.通过采用上述技术方案,当玻纤原液流至加热炉内后,加热棒可以玻纤原液持续进行加热,从而保证玻纤原液处于液态流动状态,当玻纤原液通过通槽流至各扁平玻纤拉丝漏咀时,相邻扁平玻纤拉丝漏咀之间的冷却片将对拉丝漏咀进行冷却,减少流至扁平玻纤拉丝漏咀内玻纤原液的温度,从而保证扁平玻璃纤维的拉丝,减少玻纤断裂粘连的几率。

14.本实用新型的上述发明目的三是通过以下技术方案得以实现的:

15.一种扁平玻纤拉丝系统,包括由上至下依次设置的原料加热组件、涂覆分束组件以及拉丝机,所述原料加热组件包括上侧敞口设置的加热炉,所述加热炉的两侧还固接有电热板,所述加热炉的下侧开设有多个漏液孔,所述加热炉的下侧还设置有能够承接加热炉的扁平玻纤拉丝漏板;所述涂覆分束组件包括设置于扁平限位拉丝漏板下侧且轴线水平设置的溶剂槽,所述溶剂槽内转动连接有上侧凸出于溶剂槽的涂覆辊,所述溶剂槽的下侧还设置有长度方向与溶剂槽长度方向相同的分束板,所述分束板的一侧均匀开设有多个分束槽;所述拉丝机的一侧设置有能够连续转动的绕丝辊,所述绕丝辊轴线方向与分束板的长度方向相同且绕丝辊位于分束板下侧。

16.通过采用上述技术方案,工作时,玻璃纤维原料置于加热炉内,通过电热板对加热炉整体进行加热,然后,加热炉内熔化的玻纤原液将通过加热炉下侧的多个漏液孔流至扁平玻纤拉丝漏板内,然后,通过扁平玻纤拉丝漏板拉出扁平玻纤向下送至涂覆组件时,随涂覆辊的转动,能够将溶剂槽内的涂覆液涂覆于扁平玻纤上,然后,涂覆完成的扁平玻纤将分别进入分束板对应的分束槽内,最后经过分束的扁平玻纤缠绕于拉丝机的绕丝辊上,并随绕丝辊的转动进行持续拉丝,实现了扁平纤维的连续拉丝生产。

17.本实用新型进一步设置为:所述玻纤原料的一侧还设置有原料输送组件,所述原料输送组件包括原料仓,所述原料仓的下侧竖直开设有出料管,所述原料仓下侧设置有导料板,所述导料板倾斜设置,导向板的下端位于加热炉上侧且导向板上侧位于出料管下侧。

18.通过采用上述技术方案,工作时,可以将玻纤原料投入原料仓内,然后,原料仓内的玻纤原料将直接通过出料管下料,并直接落至导向板内,然后导向板上侧的玻纤原料将直接沿倾斜设置的导向板送至加热炉内进行加热,实现玻纤原料的自动下料。

19.本实用新型进一步设置为:所述原料仓内固接于支撑架,所述支撑架中部转动连接有竖直设置且下端延伸至出料管内的螺旋送料轴,所述承接架上还设置有能够驱动螺旋送料轴转动的驱动机构。

20.通过采用上述技术方案,工作时,驱动机构带动螺旋搅拌轴转动能够带动螺旋搅拌轴转动,从而可以实现搅拌仓内玻纤原料均匀的落至导向板上侧,从而实现玻纤原料的自动下料。

21.本实用新型进一步设置为:所述加热炉的下侧水平固接有支撑板,所述支撑板下侧抵接并覆盖于扁平玻纤拉丝漏板的上侧。

22.通过采用上述技术方案,采用的支撑板能够对加热炉进行支撑,便于加热炉的与扁平玻纤拉丝漏板的分离,并对扁平玻纤拉丝漏板的上侧进行覆盖,扁平玻纤漏板内玻纤原液的热量的流失。

23.本实用新型进一步设置为:所述支撑板的一侧还固接有能够与扁平玻纤拉丝漏板上侧连通的气管。

24.通过采用上述技术方案,采用的气管则可以实现扁平玻纤拉丝漏板中烟气的排出,并能够方便的将液位计插设于扁平玻纤拉丝漏板的上侧,检测扁平玻纤拉丝漏板上玻纤液的液位。

25.综上所述,本实用新型的有益技术效果为:

26.1.通过开设有于漏咀下侧的两排多个漏口,可以实现一个漏咀多组玻纤的拉丝,且通过开设于相邻漏口之间的散热槽,能够使各漏口的下端形成环绕各漏口的冷却包围环,从而当扁平玻纤拉丝至包围环时,能够加快扁平玻纤的冷却,且由于散热槽的开设,外界的气流可以从散热槽中通过,从而使相邻的玻璃纤维之间彼此分离,进而能够有效的避免相邻玻纤丝粘连到一起以及断裂的情况;

27.2.当玻纤原液流至加热炉内后,加热棒可以玻纤原液持续进行加热,从而保证玻纤原液处于液态流动状态,当玻纤原液通过通槽流至各扁平玻纤拉丝漏咀时,相邻扁平玻纤拉丝漏咀之间的冷却片将对拉丝漏咀进行冷却,减少流至扁平玻纤拉丝漏咀内玻纤原液的温度,从而保证扁平玻璃纤维的拉丝,减少玻纤断裂粘连的几率;

28.3.工作时,玻璃纤维原料置于加热炉内,通过电热板对加热炉整体进行加热,然后,加热炉内熔化的玻纤原液将通过加热炉下侧的多个漏液孔流至扁平玻纤拉丝漏板内,然后,通过扁平玻纤拉丝漏板拉出扁平玻纤向下送至涂覆组件时,随涂覆辊的转动,能够将溶剂槽内的涂覆液涂覆于扁平玻纤上,然后,涂覆完成的扁平玻纤将分别进入分束板对应的分束槽内,最后经过分束的扁平玻纤缠绕于拉丝机的绕丝辊上,并随绕丝辊的转动进行持续拉丝,实现了扁平纤维的连续拉丝生产。

附图说明

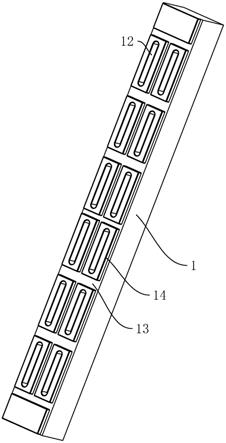

29.图1是本实用新型的扁平玻纤拉丝漏咀结构示意图。

30.图2是本实用新型的漏咀流液槽结构示意图。

31.图3是本实用新型的扁平玻纤拉丝漏板结构示意图。

32.图4是本实用新型的底板冷却片结构示意图。

33.图5是本实用新型的扁平玻纤拉丝系统结构示意图。

34.图6是本实用新型的原料仓结构示意图。

35.图7是本实用新型的加热炉结构示意图。

36.图中,1、漏咀;11、流液槽;12、漏口;13、散热槽;14、包围环;2、底板;21、储液槽;22、加热棒;23、通槽;24、冷却片;3、机架;31、水平台;32、竖直架;4、原料仓;41、出料管;42、支撑架;43、螺旋送料轴;44、导向板;5、加热炉;51、加热板;52、漏液孔;53、支撑板;54、气管;6、溶剂槽;61、涂覆辊;7、分束板;71、分束槽;8、拉丝机;81、绕丝辊。

具体实施方式

37.以下结合附图对本实用新型作进一步详细说明。

38.实施例一:参照图1和图2,为本实用新型公开的一种扁平玻纤拉丝漏咀1,包括漏咀1,漏咀呈长方体状,漏咀1的上侧沿其长度方向开设有流液槽11,漏咀1的下侧沿其长度方向开设有多个漏口12,多个漏口12分成两排,且各漏口12均与流液槽11连通,漏口12均呈长腰孔结构,漏咀1的底面对应两排漏口12之间以及各排相邻两漏口12之间均开设有散热槽13,通过散热槽13能够使漏咀的底面对应各漏口12的位置形成包围环14。

39.实施例的工作原理为:通过开设有于漏咀1下侧的两排多个漏口12,可以实现一个漏咀1多组玻纤的拉丝,且通过开设于相邻漏口12之间的散热槽13,能够使各漏口12的下端形成环绕各漏口12的冷却包围环14,从而当扁平玻纤拉丝至包围环14时,能够加快扁平玻纤的冷却,且由于散热槽13的开设,外界的气流可以从散热槽13中通过,从而使相邻的玻璃纤维之间彼此分离,进而能够有效的避免相邻玻纤丝粘连到一起以及断裂的情况。

40.实施例二:参照图3和图4,一种扁平玻纤拉丝漏板,包括矩形状的底板2,底板2的中部开设有与底板2长度相同的储液槽21,底板2的上侧还设置有多个一端插设于储液槽21内的加热棒22,本实施例中采用的加热棒22为电热棒。底板2的底面开设有多个矩形的通槽23,多个通槽23均沿底板2的长度方向排列,且通槽23的长度方向垂直于底板2的长度方向,底板2对应通槽23的下侧均设置有扁平玻纤拉丝漏咀1。

41.回看图1和图2,扁平玻纤拉丝漏咀1包括矩形的漏咀1,漏咀1的长度方向与通槽23的长度方向相同,漏咀1的上侧沿其长度方向开设有流液槽11,漏咀1的上侧分别固接于底板2通槽23对应位置处,流液槽11与通槽23连通,漏咀1的下侧沿其长度方向开设有两排多个与流液槽11连通的漏口12,漏口12均呈长腰孔结构且其长度方向与漏咀1的长度方向相同,漏咀1的底面对应两排漏口12之间以及各排相邻漏口12之间均开设有散热槽13。底板2对应相邻扁平玻纤拉丝漏咀1之间均固接有冷却片24(参照图4),冷却片24的长度方向与漏咀1的长度方向相同,长度方向与底板2长度方向相同的冷却片24,冷却片24为半导体制冷片。

42.本实施例的实施原理为:当玻纤原液流至加热炉5内后,可以通过对加热棒22通电,从而对玻纤原液持续进行加热,从而保证玻纤原液处于液态流动状态,当玻纤原液通过通槽23流至各扁平玻纤拉丝漏咀1时,相邻扁平玻纤拉丝漏咀1之间的冷却片24将对拉丝漏咀1进行冷却,减少流至扁平玻纤拉丝漏咀1内玻纤原液的温度,从而保证扁平玻璃纤维的拉丝,减少玻纤断裂粘连的几率。

43.实施例三:参照图5,一种扁平玻纤拉丝系统,包括机架3,机架3由上至下依次设置的原料加热组件、涂覆分束组件以及拉丝机8,机架3上对应原料加热组件的一侧还设置有原料输送组件。

44.参照图5和图6,机架3包括水平台31以及竖直固接有水平台31一侧的竖直架32,原料输送组件包括固接于水平台31上侧的原料仓4,原料仓4的下侧竖直固接有与原料仓4内连通的出料管41,原料仓4内还固接有支撑架42,支撑架42的中部转动连接有竖直设置的螺旋送料轴43,螺旋送料轴43的下端延伸至出料管41内,支撑架42的上侧还固接有能够驱动螺旋送料轴43的驱动机构,本实施例中采用的驱动机构为驱动马达。工作时,可以将玻纤原料置于原料仓4内,然后通过驱动马达工作能够带动螺旋送料轴43转动,从而能够将原料仓

4内的玻纤原料均匀的从出料管41中送出。

45.参照图5和图7,原料仓4的下侧还固接有倾斜设置的导向板44,导向板44的上端位于出料管41的下端。原料加热组件包括上侧敞口设置的加热炉5,导向板44的下端位于加热炉5的上侧,加热炉5的两侧还均固接有电热板51,加热炉5的下侧均匀开设有多个漏液孔52,玻纤原料从导向板44落至加热炉5后,可以通过对电热板51通电从而对加热炉5整体加热,进而可以实现玻纤原料在加热炉5内的熔化,熔化后的玻纤原液将直接通过加热炉5下侧的多个漏液孔52流出。

46.加热炉5的下侧还设置有扁平玻纤拉丝漏板,扁平玻纤拉丝漏板包括矩形状的底板2,底板2的中部开设有与底板2长度相同的储液槽21,加热炉5的下侧还水平固接有支撑板53,支撑板53的下侧能够抵接于底板2的上侧并完全覆盖住底板2的上侧,支撑板53的一侧还固接有气管54,气管54能够与底板2的储液槽21连通的。从加热炉5内流出的玻纤原液将直接流至底板2的储液槽21内,且采用的支撑板53能够对加热炉5进行支撑,并对底板2的上侧进行覆盖,减少底板2内玻纤原液的热量的流失,采用的气管54则可以实现扁平玻纤拉丝漏板中烟气的排出,并能够方便的将液位计插设于扁平玻纤拉丝漏板的上侧,检测扁平玻纤拉丝漏板上玻纤液的液位。

47.底板2的上侧还设置有多个一端插设于储液槽21内的加热棒22,本实施例中采用的加热棒22为电热棒。底板2的底面开设有多个矩形的通槽23,多个通槽23均沿底板2的长度方向排列,且通槽23的长度方向垂直于底板2的长度方向,底板2对应通槽23的下侧均设置有扁平玻纤拉丝漏咀1。

48.回看图2和图4,扁平玻纤拉丝漏咀1包括矩形的漏咀1,漏咀1的长度方向与通槽23的长度方向相同,漏咀1的上侧沿其长度方向开设有流液槽11(参罩图1),漏咀1的上侧分别固接于底板2通槽23对应位置处,流液槽11与通槽23连通,漏咀1的下侧沿其长度方向开设有两排多个与流液槽11连通的漏口12,漏口12均呈长腰孔结构且其长度方向与漏咀1的长度方向相同,漏咀1的底面对应两排漏口12之间以及各排相邻漏口12之间均开设有散热槽13。底板2对应相邻扁平玻纤拉丝漏咀1之间均固接有冷却片24,冷却片24的长度方向与漏咀1的长度方向相同,长度方向与底板2长度方向相同的冷却片24,冷却片24为半导体制冷片。当玻纤原液流至加热炉5内后,可以通过对加热棒22通电,从而对玻纤原液持续进行加热,从而保证玻纤原液处于液态流动状态,当玻纤原液通过通槽23流至各扁平玻纤拉丝漏咀1时,相邻扁平玻纤拉丝漏咀1之间的冷却片24将对拉丝漏咀1进行冷却,减少流至扁平玻纤拉丝漏咀1内玻纤原液的温度,从而保证扁平玻璃纤维的拉丝,减少玻纤断裂粘连的几率。

49.回看图5,涂覆分束组件包括设置于扁平限位拉丝漏板下侧的溶剂槽6,溶剂槽6轴线水平设置,且溶剂槽6的一端固接于竖直架32一侧,溶剂槽6的一侧还固接有能够向溶剂槽6内输送溶剂的输液管,溶剂槽6内转动连接有与溶剂槽6长度方向相同的涂覆辊61,涂覆辊61的上侧凸出于溶剂槽6,溶剂槽6的另一端还固接有能够驱动涂覆辊61转动的驱动马达,竖直架32对应溶剂槽6的下侧固接有分束板7,分束板7的长度方向与溶剂槽6长度方向相同,且分束板7的一侧均匀开设有多个分束槽71,当从扁平玻纤拉丝漏板拉出的扁平玻纤经过涂覆辊61时,驱动马达带动涂覆辊61转动能够不断的将溶剂槽6内的拉丝液涂覆至扁平玻纤上,然后,扁平玻纤继续向下传送,扁平玻纤将直接进入各下侧分束板7的分束槽71

内,从而将拉出的扁平玻纤丝实现分束。

50.拉丝机8固接于竖架原来溶剂槽6的一侧,且拉丝机8的一侧设置有绕丝辊81(此处为现有技术不在赘述),绕丝辊81穿设过竖架并延伸至分束板7的下侧,且绕丝辊81的轴线方向与溶剂槽6的长度方向相同。最后经过分束的扁平玻纤缠绕于拉丝机8的绕丝辊81上,并随绕丝辊81的转动进行持续拉丝,实现了扁平纤维的连续拉丝生产。

51.本实施例的实施原理为:工作时,可以将玻纤原料置于原料仓4内,然后通过驱动马达工作能够带动螺旋送料轴43转动,从而能够将原料仓4内的玻纤原料均匀的从出料管41中送出。玻纤原料从导向板44落至加热炉5后,可以通过对电热板51通电从而对加热炉5整体加热,进而可以实现玻纤原料在加热炉5内的熔化,熔化后的玻纤原液将直接通过加热炉5下侧的多个漏液孔52流出。

52.当玻纤原液流至加热炉5内后,可以通过对加热棒22通电,从而对玻纤原液持续进行加热,从而保证玻纤原液处于液态流动状态,当玻纤原液通过通槽23流至各扁平玻纤拉丝漏咀1时,相邻扁平玻纤拉丝漏咀1之间的冷却片24将对拉丝漏咀1进行冷却,减少流至扁平玻纤拉丝漏咀1内玻纤原液的温度,从而保证扁平玻璃纤维的拉丝,减少玻纤断裂粘连的几率。

53.当从扁平玻纤拉丝漏板拉出的扁平玻纤经过涂覆辊61时,驱动马达带动涂覆辊61转动能够不断的将溶剂槽6内的拉丝液涂覆至扁平玻纤上,然后,扁平玻纤继续向下传送,扁平玻纤将直接进入各下侧分束板7的分束槽71内,从而将拉出的扁平玻纤丝实现分束。

54.最后经过分束的扁平玻纤缠绕于拉丝机8的绕丝辊81上,并随绕丝辊81的转动进行持续拉丝,实现了扁平纤维的连续拉丝生产。

55.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。