1.本发明属于固废资源化利用领域,主要涉及一种利用含钛高炉渣制备含钛沸石和含钛类水滑石的方法。

背景技术:

2.含钛高炉渣作为高炉冶炼钒钛磁铁矿过程中产生的一种工业固体废弃物,一直未得到充分的利用,其大量堆积引发了一系列的环境问题。据统计,每生产1t生铁会产生0.3~0.6t含钛高炉渣。长期以来,含钛高炉渣的大量堆积一方面造成了水体、大气、土壤等环境污染,占用了大面积的土地,严重破坏了渣场周围的生态环境的平衡;另一方面给生产企业增加了额外的占地和环境治理成本。此外,含钛高炉渣是一种有利用潜力的二次资源,其中富含较多的有益有价元素,若不进行资源化回收利用还会造成巨大的资源浪费。

3.针对含钛高炉渣中的钛元素资源化利用,学者们进行了广泛的研究。专利cn102337413a以含钛高炉渣为原料,在空气或氧气气氛下,用高钛电炉渣和二氧化硅对含钛高炉渣进行改性;然后使改性后的含钛高炉渣在1500℃~1600℃下保温0.5~1h,冷却结晶,得到了金红石晶体,分离后的残渣可用于生产矿渣水泥。该法充分利用了含钛高炉渣自身高热量的特点,产物杂质少,无环境污染。专利cn108607559a公开了一种利用含钛高炉渣制备铁钛基scr烟气脱硝催化剂的方法。专利cn106809839b公开了一种利用含钛高炉渣进行硅提纯及制备钛白的方法,达到了提纯硅和制备钛白的双重目的。然而,上述方法均只利用到了含钛高炉渣的部分元素,造成了一定的资源浪费。因此,有必要寻求一种全量资源化方式来满足含钛高炉渣的资源化利用。

4.目前对含钛高炉渣利用的报道众多,但是直接将其全量化利用用于制备含钛沸石和含钛水滑石的报道很少。基于上述,本发明利用含钛高炉渣与盐酸混合浸出,提取并分离含钛高炉渣中的硅和钙镁,得到富含硅钛的浸出渣和富含钙镁铝钛的浸出液,分别制备成含钛zsm-5沸石和含钛类水滑石。该工艺采用含钛高炉渣与盐酸浸出预处理,随后通过水热合成法以及共沉淀法得到了含钛沸石和含钛类水滑石,操作简单,生产成本低,易分离,实现了对含钛高炉渣的全量化资源化利用。合成的含钛类水滑石和含钛沸石具有优异的吸附性能和催化性能,附加值高,具有显著的经济效益。在催化、吸附领域具有广阔的应用前景。

技术实现要素:

5.本发明针对含钛高炉渣固废处理问题,提供了一种利用含钛高炉渣制备含钛沸石和含钛类水滑石的方法。

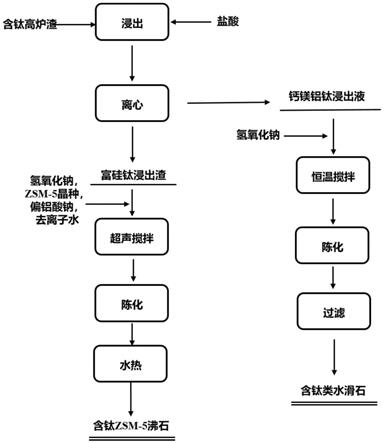

6.本发明所述利用含钛高炉渣制备含钛沸石和含钛类水滑石的方法,以含钛高炉渣为原料,工艺步骤依次如下:

7.1、盐酸浸出含钛高炉渣

8.将破碎后的含钛高炉渣与2-5mol/l的盐酸按液固比8~16:1(ml/g)混合,并在20-80℃下搅拌20~240min,经离心过滤实现固液分离,得到浸出渣和浸出液;

9.2、浸出液回收

10.将步骤1得到的浸出液稀释2-4倍,加入1~5mol/l氢氧化钠调节ph至9-13,并于油浴锅中恒温搅拌,随后在30-100℃条件下陈化12-24h、将固体产物过滤、洗涤、干燥得到类水滑石;

11.3、浸出渣回收

12.将步骤1得到的浸出渣洗涤烘干研磨后,加入氢氧化钠、偏铝酸钠、晶种,按照一定比例溶解于水中(酸浸渣、氢氧化钠、偏铝酸钠和水的质量之比为100:8~46:1.5~6.5:18~90,商业zsm-5沸石晶种的含量为酸浸渣的1%-5%),并超声搅拌、陈化;随后将混合溶液转移至反应釜内进行水热反应,在160~190℃条件下反应24~60h,用去离子水洗涤固体产物,得到含钛沸石。

13.本发明与现有技术相比具有以下优点:(1)本工艺采用含钛高炉渣作为原料,实现了全量化资源化利用;(2)本工艺反应条件温和;(3)本工艺使用固废含钛高炉渣作为含钛沸石和含钛类水滑石的合成原料,来源广泛,既减小了环境污染又节约了生产成本;(4)本发明工艺简单,操作方便,生产成本低,具有工业化应用前景。

附图说明

14.图1是本发明的工艺流程图

15.图2是本发明所得的沸石产品的xrd图

16.图3是本发明所得的水滑石的xrd图

具体实施方式

17.下面结合实施例对本发明作详细说明,但是本发明的保护范围不仅限于下面的实施例。

18.表1:含钛高炉渣的化学成分(wt.%)

[0019][0020][0021]

实施例一

[0022]

(1)将破碎后的含钛高炉渣30g与5mol/l的盐酸按液固比12:1(ml/g)混合,并在30℃下搅拌240min,经离心过滤实现固液分离,得到浸出渣和浸出液;

[0023]

(2)将步骤1得到的浸出液稀释后,加入2mol/l氢氧化钠调节ph至11,并于油浴锅中恒温搅拌30min,随后在100℃条件下陈化18h,将固体产物过滤、洗涤、干燥得到含钛类水滑石;

[0024]

(3)将步骤1得到的浸出渣洗涤烘干研磨后,称取2.5g浸出渣,加入氢氧化钠0.38g、偏铝酸钠0.116g、晶种0.07g溶解于36ml水中,并超声搅拌30min、70℃下陈化5h;随后将混合溶液转移至反应釜内进行水热反应,在170℃条件下反应48h,用去离子水洗涤固体产物,得到含钛zsm-5沸石。

[0025]

实施例二

[0026]

(1)将破碎后的含钛高炉渣30g与4mol/l的盐酸按液固比16:1(ml/g)混合,并在50℃下搅拌20min,经离心过滤实现固液分离,得到浸出渣和浸出液;

[0027]

(2)将步骤1得到的浸出液稀释后,加入1mol/l氢氧化钠调节ph至13,并于油浴锅中恒温搅拌30min,随后在30℃条件下陈化12h,将固体产物过滤、洗涤、干燥得到含钛类水滑石;

[0028]

(3)将步骤1得到的浸出渣洗涤烘干研磨后,称取6g浸出渣,加入氢氧化钠0.92g、偏铝酸钠0.285g、晶种0.172g溶解于35ml水中,并超声搅拌30min、70℃下陈化5h;随后将混合溶液转移至反应釜内进行水热反应,在170℃条件下反应60h,用去离子水洗涤固体产物,得到含钛zsm-5沸石。

[0029]

实施例三

[0030]

(1)将破碎后的含钛高炉渣30g与5mol/l的盐酸按液固比8:1(ml/g)混合,并在20℃下搅拌120min,经离心过滤实现固液分离,得到浸出渣和浸出液;

[0031]

(2)将步骤1得到的浸出液稀释后,加入2mol/l氢氧化钠调节ph至10,并于油浴锅中恒温搅拌30min,随后在65℃条件下陈化24h、将固体产物过滤、洗涤、干燥得到含钛类水滑石;

[0032]

(3)将步骤1得到的浸出渣洗涤烘干研磨后,称取6g浸出渣,加入氢氧化钠0.923g偏铝酸钠0.093g、晶种0.173g溶解于35ml水中,并超声搅拌30min、70℃下陈化5h;随后将混合溶液转移至反应釜内进行水热反应,在170℃条件下反应36h,用去离子水洗涤固体产物,得到含钛zsm-5沸石。

技术特征:

1.一种利用含钛高炉渣制备含钛沸石联产含钛类水滑石的方法,其特征在于,包括如下步骤:步骤1:将破碎后的含钛高炉渣与一定浓度的盐酸按一定质量比均匀混合并在一定温度下搅拌一段时间,经离心过滤实现固液分离,得到浸出渣和浸出液;步骤2:将步骤1得到的浸出液稀释后加入氢氧化钠调节ph,并恒温搅拌,随后陈化、过滤、洗涤、干燥得到类水滑石;步骤3:将步骤1得到的浸出渣洗涤烘干研磨后,加入氢氧化钠、偏铝酸钠、晶种、按照一定比例溶解于水中,并超声搅拌、陈化备用;步骤4:将步骤3得到的混合溶液转移至反应釜内进行水热反应,在一定温度条件下反应一段时间,用去离子水洗涤固体产物,得到含钛沸石。2.根据权利要求1所述含钛高炉渣制备含钛沸石联产含钛类水滑石的方法,其特征在于步骤1所述原料为含钛高炉渣(钛含量在4%-25%)。3.根据权利要求1所述利用含钛高炉渣制备含钛沸石联产含钛类水滑石的方法,其特征在于步骤1所述含钛高炉渣与盐酸的液固比为8~16:1(ml/g),盐酸浓度为2~5mol/l,浸出温度为20-80℃,浸出时间为20-240min。4.根据权利要求1所述利用含钛高炉渣制备含钛沸石联产含钛类水滑石的方法,其特征在于步骤2所述氢氧化钠浓度为1~5mol/l,ph值为9-13,陈化温度为30-100℃,陈化时间为12-24h。5.根据权利要求1所述利用含钛高炉渣制备含钛沸石联产含钛类水滑石的方法,其特征在于步骤3所述酸浸渣、氢氧化钠、偏铝酸钠和水的质量之比为100:8~46:1.5~6.5:18~90,商业zsm-5沸石晶种的含量为酸浸渣的1%-5%。6.根据权利要求1所述利用含钛高炉渣制备含钛沸石联产含钛类水滑石的方法,其特征在于步骤4所述的水热温度为160~190℃、水热时间为24~60h。

技术总结

本发明公开了一种利用含钛高炉渣制备含钛沸石联产含钛类水滑石的方法,其方法包括:(1)采用含钛高炉渣和盐酸混合浸出,获得富钙镁铝钛浸出液,以及富硅钛浸出渣;(2)向第一步获得的浸出液中加入氢氧化钠调节pH,并恒温搅拌,随后陈化、过滤、洗涤、干燥得到类水滑石;(3)将浸出渣洗涤烘干研磨后,加入氢氧化钠、偏铝酸钠、晶种、按照一定比例溶解于水中,并超声搅拌、陈化备用;(4)将第三步的混合溶液转移至反应釜内进行水热反应,用去离子水洗涤固体产物,得到含钛沸石。本发明以含钛高炉渣为原料,通过水热法和共沉淀法制备得到了含钛沸石和含钛类水滑石,操作简单,生产成本低,实现了对含钛高炉渣的全量化资源化利用。含钛高炉渣的全量化资源化利用。含钛高炉渣的全量化资源化利用。

技术研发人员:杨剑 胡广 李欢 段序 杨臣 刘维燥 刘清才 赵明雪 刘双双 黎江玲 任山

受保护的技术使用者:重庆大学

技术研发日:2021.11.23

技术公布日:2022/2/7