一种狼牙棒结构的c-feooh可无损变形自支撑电极及制备方法

技术领域

1.本发明属于柔性储能材料领域,尤其是涉及一种狼牙棒结构的c-feooh可无损变形自支撑电极及方法。

背景技术:

2.随着柔性电子和可穿戴器件领域的不断发展,柔性储能器件作为电子器件不可或缺的组成部分,成为当前研究的热点。而柔性可变形的电极材料作为储能器件中的关键组件,得到了大量广泛的研究。这些柔性电极材料往往具有良好的弯曲变形特性,但是很难承受真正的折叠变形。即使有少数几种电极材料能够承受折叠变形,它们也是以结构损伤断裂为代价的而且最多只能经受数百次,更不用说制备出能够大量折叠变形还没有结构损伤的电极材料了。这样的柔性电极材料在遭受随意弯曲、过度弯折或反复折叠变形过程中,非常可能会导致它们的结构损坏和断裂,引发器件的接触不良、失效甚至短路起火。因此,制备出可无损大量变形的电极对该领域的发展而言是迫切且急需的。

3.柔性可变形的电极材料通常呈现出活性功能物质镶嵌在柔性导电基底的结构形式。如果不经过特殊的结构设计,所有柔性导电基底材料(主要可分为金属、导电高分子和以石墨化碳为代表的无机非金属三大类)都会因为无法承受反复弯折变形而断裂。其根源在于构成它们的化学键是短程力,无法经受大的变形调度,否则材料的结构损伤就会发生,积累的结构损伤最终导致材料断裂。而活性功能物质通常具有更高的刚性,当它们与导电基底复合后会进一步降低基底柔性,更难以达到无损变形要求。因此寻求温和可控的合成方法来设计制备特殊结构的复合电极材料以满足无损变形的要求,无论从材料自身还是其制备方法来说,都十分重要。

技术实现要素:

4.本发明的目的在于,克服现有技术的不足,解决现有柔性复合电极不能经受大量次数无损变形的问题,提供一种狼牙棒结构的c-feooh可无损变形自支撑电极及其制备方法。本发明通过对复合反应过程中反应温度、时间和添加剂的同步调控,得到由类狼牙棒结构的羟基氧化铁纳米锥@碳复合纤维堆叠而成的层状网络结构膜材料,实现了电极材料的大量无损变形功能。本发明所提出的制备工艺简单易控高效,绿色温和,利于规模化生产,在柔性储能领域具有广阔的应用前景。

5.为了实现上述目标,本发明提供了如下技术方案:

6.一种狼牙棒结构的c-feooh可无损变形自支撑电极,该材料为类狼牙棒结构的羟基氧化铁纳米锥阵列@碳纳米复合纤维堆叠组装的网络结构。该材料具有可自由滑移的纤维、可分离的层、可压缩的网络等多级全灵活结构。这种结构使材料在发生折纸式变形时,形成“ε折缝”构造来完全地分散应力避免了化学键的断裂,从而使材料经受任意方向和超过10万次的反复折叠变形时不会产生任何的结构损伤和断裂,真正实现了无损变形功能。

7.本发明还提供一种狼牙棒结构的c-feooh可无损变形自支撑电极的制备方法。

8.要实现大量无损变形的电极材料的制备,首先最重要的是对其目标结构进行设计,然而这种目标结构目前尚未可知。仿生合成则可能为它的设计制备提供有益的思路。众所周知,熟蚕茧是一种超柔材料,可以经受任意反复的变形操作;含羞草这种观赏植物,具有反复无损开合叶片的能力。通过研究二者的结构,发明人发现熟蚕茧的超柔性来源于它蓬松分层可滑移多孔的纤维网络结构。而含羞草叶片的叶枕是它无损开合的关键,它的叶枕由薄壁细胞构成的软细胞组织环绕着维管组织内核形成的。当外界产生刺激信号时,维管组织一侧的软细胞组织失去水分体积收缩变为类锥状结构,从而引起叶枕弯曲导致叶子的无损开合,而且这个过程是可逆且没有组织损伤的。综合以上两个仿生策略,发明人认为可承受大量无损变形的复合电极的结构应该具有纳米锥@导电纤维的界面组装结构,以复合纤维作为组装单元堆叠的层状网络多级结构,纤维可自由滑移,层间可分离,网络可压缩。

9.在该复合材料的合成过程中,首先,通过模仿家蚕喷丝作茧的静电纺丝方法和原位转化碳化的联合仿生技术制备由多孔可滑移的碳纳米纤维构成的超柔性导电碳网络材料。随后,通过温和的液相沉积技术,通过多因素精确控制反应动力学,得到仿含羞草叶片的feooh纳米锥阵列镶嵌在碳纳米纤维表面。在复合过程中采用常压低温反应,可以保证反应中碳材料的结构完整和构造保持。而如果采用水热等高温高压条件则会导致碳材料结构的损伤破裂。而过大的反应浓度,会促使反应在短时间内迅速反应结束,导致最终产物不均匀和纤维网络的再次板结,那样就都无法满足其无损变形的要求。

10.在本发明所得的复合结构中,其可压缩网络、可分散层、可滑移纤维、大孔结构、纤维的多孔结构、羟基氧化铁的纳米锥形状、阵列结构以及阵列空隙等构造都在材料的变形过程起到了应力分散作用,避免了对化学键的损伤,从而赋予它无与伦比的大量无损变形能力。而这种多层级应力分散结构共存的复合结构,是目前其他复合材料的合成方法和结构特点所远远不能达到的。

11.本发明提供的一种狼牙棒结构的c-feooh可无损变形自支撑电极的制备方法,具体合成步骤为:

12.(1)由静电纺丝法联合原位转化碳化技术制备得到超柔性的导电碳基底:

13.(1.1)首先,将聚丙烯腈溶于二甲基甲酰胺,形成10%的溶液;

14.(1.2)将步骤(1.1)所述溶液在12.5kv的电压下,0.5ml/h的速度,16cm接收距离,纺丝时间4h,进行静电纺丝得到高分子膜前驱体;

15.(1.3)将步骤(1.2)所述高分子膜前驱体在空气中以2℃/min升温到105℃并保温0.5h,继续以1℃/min升温到160℃保温0.5h,随后以1℃/min升温至270℃保温2h。经过上述预碳化过程,继续在氮气气氛下以1℃/min升温至800℃保温2h,原位转化得到超柔性碳材料;

16.(2)制备无损变形的c-feooh复合材料:

17.将步骤(1)所述的超柔性碳材料在酸溶液中表面亲水活化后放入氯化铁、脲与形貌控制添加剂的混合溶液中,在低温条件下搅拌反应一定的时间,制备得到可承受大量无损变形的复合材料。

18.优选的,步骤(2)中所述的铁盐添加量为0.1~0.3g,脲的添加量为0.2~0.6g。

19.优选的,步骤(2)中所述的反应温度为50℃。

20.优选的,步骤(2)中所述的反应时间为2-6h。

21.优选的,步骤(2)中所述的添加剂为na2so4,添加量为0.2~1g。

22.本发明采用的以上技术方案,与现有技术相比,作为举例而非限定,具有以下的有益效果:

23.1、本发明以静电纺丝和原位转化碳化联合仿生方法制备得到的超柔性碳材料为骨架,结合低温液相沉积技术首次实现具有双重仿生结构特点的可无损变形的复合电极的制备。该方法简单易控高效,绿色温和,利于规模化生产制备。

24.2、这种狼牙棒结构的无损变形电极是由feooh纳米锥阵列@碳纳米纤维构成的复合网络结构,该网络具有可自由滑移的纤维、可分离的层、可压缩的网络等多级全灵活结构。该材料在发生折叠变形时可形成ε折缝构造来完全地分散应力,从而当材料经受任意方向和超过10万次的重复折纸变形过程中没有任何结构上的断裂损伤,真正实现了无损变形功能。

附图说明

25.图1展示了实施例2所得的狼牙棒结构的c-feooh可无损变形自支撑电极的sem照片。

26.图2为实施例2所得的狼牙棒结构的c-feooh可无损变形自支撑电极的设计示意图。

27.图3为实施例2所得的狼牙棒结构的c-feooh可无损变形自支撑电极的tem照片。

28.图4为实施例2所得的狼牙棒结构的c-feooh可无损变形自支撑电极在折叠状态时折缝处的sem照片。

29.图5展示了实施例2所得狼牙棒结构的c-feooh可无损变形自支撑电极在反复折叠100000次后的sem照片

30.图6展示了更改了实施案例2的反应温度和时间后,所得到的复合材料的sem照片。(实施例4)

31.图7展示了更改了实施案例2的反应温度后,所得到的复合材料在折叠1次后的sem照片。(实施例5)

具体实施方式

32.下面将结合具体实施例及其附图对本发明提供的一种狼牙棒结构的c-feooh可无损变形自支撑电极及其制备方法的技术方案作进一步说明。结合下面说明,本发明的优点和特征将更加清楚。

33.需要说明的是,本发明的实施例有较佳的实施性,并非是对本发明任何形式的限定。本发明实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。本发明优选实施方式的范围也可以包括另外的实现,且这应被本发明实施例所属技术领域的技术人员所理解。

34.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所

有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限定。因此,示例性实施例的其它示例可以具有不同的值。

35.本发明的附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的,并非是限定本发明可实施的限定条件。任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的效果及所能达成的目的下,均应落在本发明所揭示的技术内容所能涵盖的范围内。且本发明附图中所出现的相同标号代表相同的特征或者部件,可应用于不同实施例中。

36.实施例1

37.一种狼牙棒结构的c-feooh可无损变形自支撑电极材料的制备方法,具体步骤如下:

38.(1)由静电纺丝法联合原位转化碳化技术制备得到超柔性的碳骨架:

39.(1.1)首先,将聚丙烯腈溶于二甲基甲酰胺,形成10%的溶液;

40.(1.2)将步骤(1.1)所述溶液在12.5kv的电压下,0.5ml/h的速度,16cm接收距离,纺丝时间4h,进行静电纺丝得到高分子膜前驱体;

41.(1.3)将步骤(1.2)所述高分子膜前驱体在空气中以2℃/min升温到105℃并保温0.5h,继续以1℃/min升温到160℃保温0.5h,随后以1℃/min升温至270℃保温2h。经过上述预碳化过程,继续在氮气气氛下以1℃/min升温至800℃保温2h,原位转化得到超柔性碳材料;

42.(2)制备超折叠的碳基羟基氧化铁复合材料:

43.将步骤(1)所述所得超柔性碳材料在含有20ml硝酸的50ml水溶液中浸泡12h,然后洗净放入含有0.2g氯化铁、0.5g脲与0.5g硫酸钠的混合溶液中,在50℃常压条件下搅拌反应3h,制备得到超折叠的复合材料。

44.实施例2

45.一种狼牙棒结构的c-feooh可无损变形自支撑电极材料的制备方法,具体步骤如下:

46.(1)由静电纺丝法联合原位转化碳化技术制备得到超柔性的碳骨架:

47.(1.1)首先,将聚丙烯腈溶于二甲基甲酰胺,形成10%的溶液;

48.(1.2)将步骤(1.1)所述溶液在12.5kv的电压下,0.5ml/h的速度,16cm接收距离,纺丝时间4h,进行静电纺丝得到高分子膜前驱体;

49.(1.3)将步骤(1.2)所述高分子膜前驱体在空气中以2℃/min升温到105℃并保温0.5h,继续以1℃/min升温到160℃保温0.5h,随后以1℃/min升温至270℃保温2h。经过上述预碳化过程,继续在氮气气氛下以1℃/min升温至800℃保温2h,原位转化得到超柔性碳材料;

50.(2)制备超折叠的碳基羟基氧化铁复合材料:

51.将步骤(1)所述所得超柔性碳材料在含有20ml硝酸的50ml水溶液中浸泡12h,然后洗净放入含有0.1g氯化铁、0.2g脲与0.25g硫酸钠的混合溶液中,在50℃常压条件下搅拌反应6h,制备得到超折叠的复合材料。

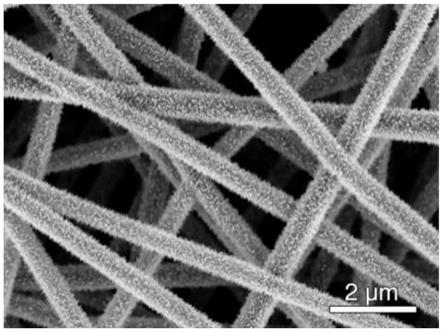

52.图1展示了实施例2所得的狼牙棒结构的c-feooh可无损变形自支撑电极的sem照片。由图可见,该复合材料是由复合纤维相互搭接构成的网络结构,复合纤维表面生长了

feooh纳米阵列。

53.图2为实施例2所得的狼牙棒结构的c-feooh可无损变形自支撑电极的设计示意图。含羞草的叶枕在正常状态时叶片上下部分薄壁细胞的状态相同,一旦受到外界采集,下部的细胞失水,上部的细胞吸水,压力失衡从而导致叶枕的弯曲和叶片的闭合。该过程为本发明无损折叠结构带来启发,即通过模仿失水细胞的锥形结构预留空间来设计功能物质的形貌结构,可以保障负载于纤维上的功能物质不会损伤脱落也不会导致纤维的断裂。

54.图3为实施例2所得的狼牙棒结构的c-feooh可无损变形自支撑电极的tem照片。由图可见,纤维表面负载的feooh是纳米锥结构。

55.图4为实施例2所得的狼牙棒结构的c-feooh可无损变形自支撑电极在折叠状态时折缝处的sem照片。由图可见,一个类似ε的折叠结构形成,从而实现全面的应力分散。

56.图5展示了实施例2所得狼牙棒结构的c-feooh可无损变形自支撑电极在100000次反复折叠变形后的sem照片。结果表明该复合材料没有微观结构上的断裂和损伤,仅仅由于复合纳米纤维的移动形成了微观沟槽,实现了无损变形。

57.实施例3

58.一种狼牙棒结构的c-feooh可无损变形自支撑电极材料的制备方法,具体步骤如下:

59.(1)由静电纺丝法联合原位转化碳化技术制备得到超柔性的碳骨架:

60.(1.1)首先,将聚丙烯腈溶于二甲基甲酰胺,形成10%的溶液;

61.(1.2)将步骤(1.1)所述溶液在12.5kv的电压下,0.5ml/h的速度,16cm接收距离,纺丝时间4h,进行静电纺丝得到高分子膜前驱体;

62.(1.3)将步骤(1.2)所述高分子膜前驱体在空气中以2℃/min升温到105℃并保温0.5h,继续以1℃/min升温到160℃保温0.5h,随后以1℃/min升温至270℃保温2h。经过上述预碳化过程,继续在氮气气氛下以1℃/min升温至800℃保温2h,原位转化得到超柔性碳材料;

63.(2)制备超折叠的碳基羟基氧化铁复合材料:

64.将步骤(1)所述所得超柔性碳材料在含有20ml硝酸的50ml水溶液中浸泡12h,然后洗净放入含有0.3g氯化铁、0.6g脲与0.8g硫酸钠的混合溶液中,在50℃常压条件下搅拌反应3h,制备得到超折叠的复合材料。

65.实施例4(对比例)

66.几次变形就会断裂的对比组样品的制备方法,具体步骤如下:

67.(1)由静电纺丝法联合原位转化碳化技术制备得到超柔性的碳骨架:

68.(1.1)首先,将聚丙烯腈溶于二甲基甲酰胺,形成10%的溶液;

69.(1.2)将步骤(1.1)所述溶液在12.5kv的电压下,0.5ml/h的速度,16cm接收距离,纺丝时间4h,进行静电纺丝得到高分子膜前驱体;

70.(1.3)将步骤(1.2)所述高分子膜前驱体在空气中以2℃/min升温到105℃并保温0.5h,继续以1℃/min升温到160℃保温0.5h,随后以1℃/min升温至270℃保温2h。经过上述预碳化过程,继续在氮气气氛下以1℃/min升温至800℃保温2h,原位转化得到超柔性碳材料;

71.(2)制备超折叠的碳基羟基氧化铁复合材料:

72.将步骤(1)所述所得超柔性碳材料在含有20ml硝酸的50ml水溶液中浸泡12h,然后洗净放入含有0.1g氯化铁、0.2g脲与0.25g硫酸钠的混合溶液中,在40℃常压条件下搅拌反应9h,制备得到的复合材料折叠几次后即断裂。

73.图4展示了实施例4所得复合材料的sem图;实施例4反应温度为40℃,反应时间9h,其余合成条件与实施例2相同。由图4可见,在该温度下feooh成簇聚集,无法生成纳米锥结构,也不能均匀负载。该材料经受几次折叠变形后就断裂了。

74.实施例5(对比例)

75.几次变形就会断裂的对比组样品的制备方法,具体步骤如下:

76.(1)由静电纺丝法联合原位转化碳化技术制备得到超柔性的碳骨架:

77.(1.1)首先,将聚丙烯腈溶于二甲基甲酰胺,形成10%的溶液;

78.(1.2)将步骤(1.1)所述溶液在12.5kv的电压下,0.5ml/h的速度,16cm接收距离,纺丝时间4h,进行静电纺丝得到高分子膜前驱体;

79.(1.3)将步骤(1.2)所述高分子膜前驱体在空气中以2℃/min升温到105℃并保温0.5h,继续以1℃/min升温到160℃保温0.5h,随后以1℃/min升温至270℃保温2h。经过上述预碳化过程,继续在氮气气氛下以1℃/min升温至800℃保温2h,原位转化得到超柔性碳材料;

80.(2)制备超折叠的碳基羟基氧化铁复合材料:

81.将步骤(1)所述所得超柔性碳材料在含有20ml硝酸的50ml水溶液中浸泡12h,然后洗净放入含有0.1g氯化铁、0.2g脲与0.25g硫酸钠的混合溶液中,在60℃常压条件下搅拌反应6h,制备的复合材料一次折叠后就出现大量的结构断裂。

82.图5展示了实施例5将反应温度提高到60℃,其余合成条件与实施例2相同条件下,所得到的复合材料在1次折叠变形后的微观结构。在该反应条件下,羟基氧化铁生长极快紧密堆积,而且使纤维的连接处固化无法正常滑移和层间分离,从而无法实现应力分散。经受结果表明该复合材料在经受1次折叠变形后微观上已经产生结构断裂,数次之后会断裂为两部分。

83.本发明提供一种狼牙棒结构的c-feooh可无损变形自支撑电极及其制备方法,解决现有柔性电子和可穿戴器件领域导电复合功能材料不能承受大量次数无损变形的问题,涉及柔性储能材料领域。该电极材料是使用常压低温液相沉积技术制备得到,其关键在于同时调整反应温度、反应时间和添加剂从而控制功能材料在导电碳基底上的晶体生长过程。其结构是由feooh纳米锥阵列@碳纳米纤维构成的复合网络,该网络具有可自由滑移的复合纤维、可分离的层、可压缩的网络等多层级全灵活结构。因而,它具有自适应的应力分散功能,在经受任意方向的折叠变形和100000次的反复折叠变形过程中没有任何结构上的断裂损伤,真正实现了无损变形。本发明所制备的狼牙棒结构的c-feooh首次实现了大量无损变形功能效果,所设计的新颖的全灵活复合结构对于制备无损变形的导电复合功能材料具有广泛的指导意义,所提出的制备工艺简单易控高效,绿色温和,利于规模化生产,在柔性储能领域具有广阔的应用前景。

84.上述描述仅是对本发明较佳实施例的描述,并非是对本发明范围的任何限定。任何熟悉该领域的普通技术人员根据上述揭示的技术内容做出的任何变更或修饰均应当视为等同的有效实施例,均属于本发明技术方案保护的范围。