1.本发明涉及花生油生产技术领域,具体为一种基于燃气轮机热电联供的花生油生产工艺及其装置。

背景技术:

2.花生是全球最重要的四大油料作物之一,种植面积居油料作物第二位。花生油含有不饱和脂肪酸,油酸含量丰富,气味清香,滋味纯正,营养丰富,发烟点高,容易澄清和反复利用。花生是食用植物油和植物蛋白的来源。目前从花生中提油方法主要有压榨法和溶剂浸出法。

3.压榨法需要经过几百摄氏度甚至上千度对花生进行炒制,炒制后再通过强物理进行高压压榨,压榨压力越高花生出油越多,但炒制和高压压榨花生过程,会造成花生中维生素降解,多种营养物质因为高温、高压、碳化等因素变质和流失,甚至产生有害物质,同时碳化也会造成花生油口感下降。溶剂浸出法出油率最高,但是带有污染物,影响口感。

技术实现要素:

4.本发明的目的在于提供一种基于燃气轮机热电联供的花生油生产工艺及其装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,一方面,本发明提供如下技术方案:一种基于燃气轮机热电联供的花生油生产工艺,包括以下步骤:

6.s1、酶解:将脱皮花生粉碎后与纯净水以1∶(5~12)混合后,加入碱性蛋白酶进行酶解4~10h,得到酶解混合液;

7.s2、渗透加热:向提取塔的底部通入低温蒸汽后,再向提取塔中投入酶解混合液,使花生处于流化态;

8.s3、塔顶采出:从提取塔的塔顶处采出气液混合组分,将气液混合组分和纯净水在冷凝回流器中热交换,热交换后的纯净水由余热锅炉加热和离心压缩机加压,制得低温蒸汽,气液混合组分中气相进入蒸汽管路后由余热锅炉加热和离心压缩机加压,制得高压蒸汽,气液混合组分中液相回流至提取塔;

9.s4、离心过滤:停止通入低温蒸汽,采出提取塔内固相剩余物和液相剩余物,混合,离心过滤,得到乳状液;

10.s5、破乳:将乳状液投入提取塔中,向提取塔的底部通入高压蒸汽进行破乳,从提取塔中采出不相溶两相,离心分离,得到花生油。

11.可选的,s1中,所述碱性蛋白酶为novo蛋白酶;酶解时的温度为48~58℃,酶解时的ph值为8~10。

12.可选的,s2中,所述低温蒸汽的温度为100~120℃;s3和s5中,所述高压蒸汽的温度为80~120℃,其压力为16~20mpa。

13.可选的,s5中,先向提取塔的底部通入80~90℃高压蒸汽处理乳状液20~30min

后,再将高压蒸汽升温至110~120℃处理乳状液0.5~1.0min。

14.另一方面,本发明还提供如下技术方案:一种基于燃气轮机热电联供的花生油生产工艺的装置,包括:

15.提取塔,所述提取塔包括塔体,固定安装于所述塔体顶端的气固分离器,以及固定安装于所述气固分离器顶端的椭圆封头;

16.冷凝回流器,所述冷凝回流器呈倾斜布置,所述冷凝回流器从上到下依次固定设有纯净水出管、蒸汽出管、气液混合组分进管、回流相出管和纯净水进管,所述纯净水出管和纯净水进管连接所述冷凝回流器的壳程,所述蒸汽出管、气液混合组分进管、回流相出管连接所述冷凝回流器的管程。

17.可选的,所述气固分离器包括用于固定连接所述塔体和所述椭圆封头的外壳体,位于外壳体的中心处且上下导通的圆管体,用于固定连接外壳体的内壁和圆管体的外壁的支承杆,固定连接于外壳体的内壁且与圆管体间隔布置的第一折流板,固定连接于圆管体的外壁且与外壳体间隔布置的第二折流板,以及固定连接于圆管体内壁的气固分离板。

18.可选的,所述第一折流板呈倒置的圆台灯罩形,所述第二折流板呈圆台灯罩形,所述第一折流板和所述第二折流板呈纵向交错布置。

19.可选的,所述气固分离板呈碗形,所述气固分离板设有四块且呈纵向布置,所述气固分离板的底部开设有通气孔,四块所述气固分离板上的通气孔呈错位分布。

20.可选的,所述塔体的侧壁从上到下依次固定设有回流管、酶解混合液进管、固相采出管、低温蒸汽进管和乳状液进管,所述塔体的底壁固定设有高压蒸汽进管、液相采出管和不溶相出管,所述塔体内且位于所述固相采出管和所述低温蒸汽进管之间固定设有筛板,所述椭圆封头固定设有塔顶采出管。

21.可选的,所述筛板上均匀开设有筛孔,所述筛孔由位于上方的锥形孔和位于下方圆柱孔连接组成,所述锥形孔呈上大下小结构,所述锥形孔的最小直径等于所述圆柱孔的直径,且小于脱皮花生粉碎后的最小直径。

22.与现有技术相比,本发明具备以下有益效果:

23.1.本发明采用水蒸法提取花生油,工艺合理,能耗低,可以避免挥发性风味成份损失,提高了花生油香气和口感,提取塔可以作为流化床和破乳器使用,操作简单,装置成本低;

24.2.本发明通过筛板上的筛孔实现低温蒸汽再分配,确保低温蒸汽均匀吹向花生,并通过控制低温蒸汽的流速,使得花生处于流化态,确保了低温蒸汽可以对花生进行均匀渗透加热,提高花生出油率;

25.3.本发明通过在提取塔内向乳状液中通入高压蒸汽,利用高压蒸汽冲击乳状液,降低体系稳定性,使得蛋白质絮凝聚结,形成不相溶两相,达到快速破乳,工艺操作简单,高压蒸汽由提取塔采出的水蒸气作为来源,达到蒸汽循环使用,节约水资源;

26.4.本发明通过冷凝回流器回收热能加热纯净水,可提高纯净水进入余热锅炉的温度,降低余热锅炉的负荷,节约能源;

27.5.本发明基于燃气轮机热电联供的方式提供蒸汽,充分利用燃气轮机的余热,并且相比于传统蒸汽锅炉,余热锅炉尺寸小,可露天布置,造价便宜。

附图说明

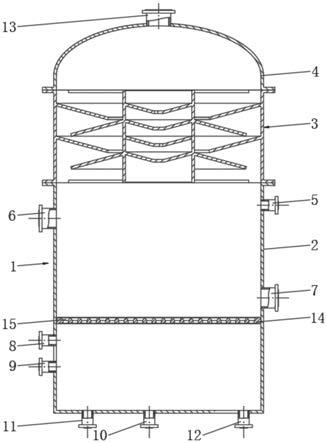

28.图1为本发明中装置的结构示意图;

29.图2为本发明中气固分离器的半剖视图;

30.图3为本发明中筛板的半剖视图;

31.图4为本发明中冷凝回流器的结构示意图。

32.图中:1、提取塔;2、塔体;3、气固分离器;301、外壳体;302、圆管体;303、支承杆;304、第一折流板;305、第二折流板;306、气固分离板;4、椭圆封头;5、回流管;6、酶解混合液进管;7、固相采出管;8、低温蒸汽进管;9、乳状液进管;10、高压蒸汽进管;11、液相采出管;12、不溶相出管;13、塔顶采出管;14、筛板;15、筛孔;16、冷凝回流器;17、纯净水出管;18、蒸汽出管;19、气液混合组分进管;20、回流相出管;21、纯净水进管。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例:请参阅图1-图4,本发明提供如下技术方案:一种基于燃气轮机热电联供的花生油生产工艺的装置,包括:提取塔1和冷凝回流器16。

35.提取塔1包括塔体2,固定安装于塔体2顶端的气固分离器3,以及固定安装于气固分离器3顶端的椭圆封头4。塔体2采用裙座作为基础支撑,气固分离器3包括用于通过法兰螺栓连接塔体2和椭圆封头4的外壳体301,位于外壳体301的中心处且上下导通的圆管体302,用于焊接外壳体301的内壁和圆管体302的外壁的支承杆303,焊接于外壳体301的内壁且与圆管体302间隔布置的第一折流板304,焊接于圆管体302的外壁且与外壳体301间隔布置的第二折流板305,以及焊接于圆管体302内壁的气固分离板306。

36.第一折流板304呈倒置的圆台灯罩形,第二折流板305呈圆台灯罩形,第一折流板304和第二折流板305呈纵向交错布置。第一折流板304和第二折流板305之间构成折流回路,避免蒸汽夹带花生,并且由于第一折流板304和第二折流板305的板面向下倾斜,花生和冷凝液可以快速回落至塔体2中。气固分离板306呈碗形,气固分离板306设有四块且呈纵向布置,气固分离板306的底部开设有通气孔,四块气固分离板306上的通气孔呈错位分布,纵向错位分布的通气孔,对花生上升形成阻挡,避免蒸汽夹带花生现象发生。

37.塔体2的侧壁从上到下依次焊接有回流管5、酶解混合液进管6、固相采出管7、低温蒸汽进管8和乳状液进管9,塔体2的底壁焊接有高压蒸汽进管10、液相采出管11和不溶相出管12,塔体2内且位于固相采出管7和低温蒸汽进管8之间焊接有筛板14,椭圆封头4固定设有塔顶采出管13。

38.筛板14上均匀开设有筛孔15,筛孔15由位于上方的锥形孔和位于下方圆柱孔连接组成。锥形孔呈上大下小结构,且锥形孔的最小直径等于圆柱孔的直径,且小于脱皮花生粉碎后的最小直径,可以避免花生阻塞筛孔15或从筛孔15中掉落。

39.冷凝回流器16呈倾斜布置,冷凝回流器16从上到下依次焊接有纯净水出管17、蒸汽出管18、气液混合组分进管19、回流相出管20和纯净水进管21,纯净水出管17和纯净水进

21管连接冷凝回流器16的壳程,蒸汽出管18、气液混合组分进管19、回流相出管20连接冷凝回流器16的管程。在提取塔1中,由于蒸汽的夹带作用,从提取塔1中可以采出气液混合组分主要为水蒸气、油脂和花生中挥发性风味成份,气液混合组分沿着冷凝回流器16的倾斜管程上升,挥发性风味成份如醛类、酮类和醇类可以先于水被冷凝成液态,可以和油脂一起重新回流至塔体2内。

40.本发明提供了一种基于燃气轮机热电联供的花生油生产工艺,包括以下步骤:

41.s1、酶解:将脱皮花生粉碎后与纯净水以1:10混合后,加入碱性蛋白酶进行酶解6h,得到酶解混合液;

42.s2、渗透加热:通过低温蒸汽进管8向塔体2的底部通入低温蒸汽后,再通过酶解混合液进管6向塔体2中投入酶解混合液,使花生处于流化态;

43.s3、塔顶采出:从塔顶采出管13采出气液混合组分,将气液混合组分和纯净水在冷凝回流器16中热交换,热交换后的纯净水由余热锅炉加热和离心压缩机加压,制得低温蒸汽,气液混合组分中气相进入蒸汽管路后由余热锅炉加热和离心压缩机加压,制得高压蒸汽,气液混合组分中液相从回流管5回流至塔体2中;

44.s4、离心过滤:停止通入低温蒸汽,从固相采出管7采出塔体2中的固相剩余物,从液相采出管11采出塔体2中的液相剩余物,混合得到固相剩余物和液相剩余物,混合,离心过滤,得到乳状液;

45.s5、破乳:将乳状液从乳状液进管9投入塔体2中,通入高压蒸汽进管10向塔体2底部通入高压蒸汽进行破乳,从不溶相出管12中采出塔体2中的不相溶两相,离心分离,得到花生油。

46.其中,s1中,碱性蛋白酶为novo蛋白酶,酶解时的温度为50℃,酶解时的ph值为9;s2中,低温蒸汽的温度为110℃;s3和s5中,高压蒸汽的温度为100℃,其压力为18mpa。s5中,先向提取塔的底部通入80℃高压蒸汽处理乳状液20min后,再将高压蒸汽升温至110℃处理乳状液0.5min。

47.本发明采用novo蛋白酶预处理粉碎的脱皮花生,破坏花生中蛋白质结构,使得花生中被蛋白质包裹的油脂分离出来,提高花生油出油率。在塔体2中,筛板14将花生分隔在塔体2的上半部,在塔体2的下半部通入低温蒸汽,借助筛板14上的筛孔15,低温蒸汽被再分配,从而均匀吹向花生,通过控制低温蒸汽的流速,使得花生处于流化态,此时塔体2的上半部相当于流化床,确保了低温蒸汽可以对花生进行均匀渗透加热,达到逐渐分离花生油的目的。

48.在气固分离器3中,通过第一折流板304和第二折流板305组成的折流回路以及四块气固分离板306中的通气孔错位分布,实现气固分离。在冷凝回流器16,通过与纯净水热交换,实现气液分离,从塔顶采出管13采出气液混合组分中的挥发性风味成份可以回流至塔体2内,避免挥发性风味成份损失,提高了花生油香气和口感。

49.从塔体2采出的固相剩余物和液相剩余物,混合经离心分离后,主要为蛋白质和油脂混合而成的乳状液,将乳状液冲洗投入塔体2内,通过向乳状液中通入高压蒸汽,利用高压蒸汽冲击乳状液,降低体系稳定性,使得蛋白质絮凝聚结,形成不相溶两相,此时塔体2相当于破乳器。离心机将不相溶两相离心分离,即得到花生油。

50.本发明的装置还包括供水系统、燃气轮机、余热锅炉、离心压缩机、蒸汽管路和离

心机。供水系统用于提供花生酶解的纯净水向余热锅炉提供水源;燃气轮机的工作过程是,压气机连续地从大气中吸入空气并将其压缩,压缩后的空气进入燃烧室,与喷入的天然气混合后燃烧,成为高温燃气,随即流入燃气涡轮中膨胀做功,推动涡轮叶轮带着压气机叶轮一起旋转实现发电,而高温燃气做功后形成的高温排气供入余热锅炉中,并作为余热锅炉的热媒加热纯净水,以实现向提取塔1提供蒸汽来源;离心压缩机用于加压蒸汽;离心机用于离心分离固相剩余物和液相剩余物,混合和不相溶两相;蒸汽管路作为蒸汽输送的管路。

51.其中,在s2中,先直接通过余热锅炉提供低温蒸汽在提取塔1内进行循环,当循环结束后,再用冷凝回流器16回收热能加热纯净水,可提高纯净水进入余热锅炉的温度,降低余热锅炉的负荷,实现节约能源。在s3中,直接利气液混合组分中气相(水蒸气)作为高压蒸汽来源,实现蒸汽循环使用,节约水资源。在蒸汽循环使用后,可以通过常规的油水分离器或蒸馏设备分离出气液混合组分中气相含有的不凝气成份。

52.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。