1.本实用新型涉及汽车燃油系统技术领域,特别是一种油箱降噪结构。

背景技术:

2.随着汽车技术的不断发展,整车的噪音要求越来越高,燃油箱的噪音问题越来越得到乘客的重视。为了能解决燃油箱的噪音问题,需要在燃油箱中放入防浪板,通过防浪板来阻挡燃油对油箱壁的冲击,来解决噪音问题。在整车和使用过程中,由于受到油箱正负压的影响,非常容易造成防浪板固定失效。现有的实际应用场景中对防浪板安装方式分为如下三种:1. 通过对油箱上打孔、焊接固定支架,并从油泵口部放入防浪板,将防浪板与支架进行连接固定;2.通过将防浪板从油泵口将防浪板进入油箱内,并直接装配在油箱的凸起结构上进行固定;3.通过使用imib技术,在油箱吹塑成型时,放入防浪板,与型坯形成粘接固定。采用上述方式分别存在有如下缺陷:1.对油箱进行打孔焊接的防浪板,增加了后道工序,装配工艺复杂,同时由于采用打孔焊接工艺,容易造成碳氢化合物排放增加,不符合法规要求,造成环境污染。2.将防浪板通过装配方式连接在油箱内表面,其防浪板尺寸受到油泵口尺寸的限制,安装不方便,使用过程中易发生脱落失效。3.采用imib技术,由于工艺复杂,对熔接点的强度和位置的控制非常难,制造过程具有较大难度,工艺成本高。现需要一种可对油箱内防浪板进行快速装配的结构,降低安装难度与安装成本。

技术实现要素:

3.为了解决上述存在的问题,本实用新型公开了一种油箱降噪结构,其具体技术方案如下:一种油箱降噪结构,包括有油箱壳体、防浪板和固定轴,油箱壳体通过吹塑呈一体成型;所述油箱壳体的一端呈凸起状结构,形成凸出块,所述凸出块与油箱壳体通过吹塑工艺形成,所述凸出块与所述油箱壳体呈一体式结构,所述凸出块与所述油箱壳体的内部呈连通设置;所述油箱壳体的一侧呈通孔状,为工艺孔,所述工艺孔通过油箱壳体的刺针工艺吹塑形成,所述工艺孔设置与所述凸出块呈相对设置,所述工艺孔与所述凸出块呈同一轴线上;所述防浪板设置于所述油箱壳体内,呈横向设置;所述固定轴设置于所述油箱壳体的内部,所述固定轴与所述防浪板连接,所述固定轴横向贯穿所述油箱壳体的内部,所述固定轴的一端嵌入所述凸出块内,并与所述凸出块呈嵌合固定,所述固定轴的一端嵌入于所述工艺孔内;所述工艺孔的端部设有孔塞,所述孔塞嵌入所述工艺孔内,所述孔塞的端部与所述固定轴的端部固定,且所述孔塞与所述工艺孔呈热熔密封固定。

4.进一步的,所述凸出块呈圆筒状结构,所述凸出块的内径与所述固定轴的外径相适应。

5.进一步的,所述工艺孔呈圆筒状结构,所述工艺孔的内径与所述固定轴的外径相适应。

6.进一步的,所述凸出块的内侧端面设有限位柱,所述限位柱呈圆柱状结构,所述限位柱的一端与所述凸出块的内端面垂直固定,呈一体式结构,所述限位柱的一端外侧周向

设有限位块,所述限位块呈长条形状,每条所述限位块与所述限位柱呈同向设置,所述限位块与所述限位柱固定呈一体式结构;所述固定轴的一端面中心呈凹槽状,形成第一卡槽,所述第一卡槽的截面形状与所述限位块、限位柱的截面形状相适应,所述限位柱、限位块嵌入所述第一卡槽内,实现所述固定轴与所述凸出块呈周向限位。

7.进一步的,所述防浪板的两侧呈平板状结构,所述防浪板的中心呈圆柱状结构,形成插接筒,所述插接筒的内径与所述固定轴的外径相适应;所述插接筒的一端内侧壁呈滑槽状,形成滑动槽,所述滑动槽的一端呈通孔状,形成插接孔,所述插接孔贯穿所述插接筒的侧壁面;所述固定轴的中端的侧壁面呈凸起状结构,形成固定轴凸块,所述固定轴凸块与所述固定轴呈固定设置,所述固定轴可伸入所述插接筒内呈可滑动设置,所述固定轴凸块嵌入所述滑动槽内,并抵合于所述插接孔内,实现所述防浪板于所述固定轴的轴向方向限位。

8.进一步的,所述孔塞的包括密封段、插接段和限位固定段,所述插接段设置于所述密封段的一侧,并与所述密封段呈固定设置,所述插接段的外径与所述工艺孔的内径相适应,所述限位固定段设置于所述插接段的一侧,并与所述插接段呈固定设置,所述限位固定段的截面与所述第一卡槽的截面形状相适应;所述密封段嵌入所述工艺孔内,所述限位固定段嵌入所述固定轴的端部,所述密封段贴合于所述工艺孔的端面,实现所述孔塞对所述固定轴限位固定。

9.本实用新型的装配原理是:

10.本实用新型的对油箱壳体进行制备的过程中,通过采用刺针工装对燃油箱在模具中进行吹塑成型,一体成型凸出块并形成有工艺孔;将防浪板通过油箱口放置于油箱壳体内,并将防浪板横置于油箱壳体内,将固定轴从工艺孔处进行横向插入油箱壳体内,并贯穿插接筒,固定轴的一端嵌入凸出块内固定,固定轴凸块于滑动槽内滑动并嵌入插接孔内,防浪板与固定轴进行周向固定;最后将孔塞嵌入工艺孔内,限位固定段嵌入第一卡槽内固定,插接段嵌入工艺孔内密封,密封段与工艺孔进行热熔固定。

11.本实用新型的有益效果是:

12.本实用新型通过对油箱吹塑成型工艺中进行形成有凸出块结构,并配合有油箱成型工艺时留下的工艺孔结构,可实现对防浪板进行横向贯穿设置,通过工艺流程中产生了工艺结构进行直接装配,不额外增加工序便可实现对防浪板的安装,有效的降低了制造工艺成本,工艺具有较高的装配效率。

13.本实用新型对防浪板可进行周向和周向的限位,防浪板具有较强的结构强度,安装方便,固定结构可靠。

附图说明

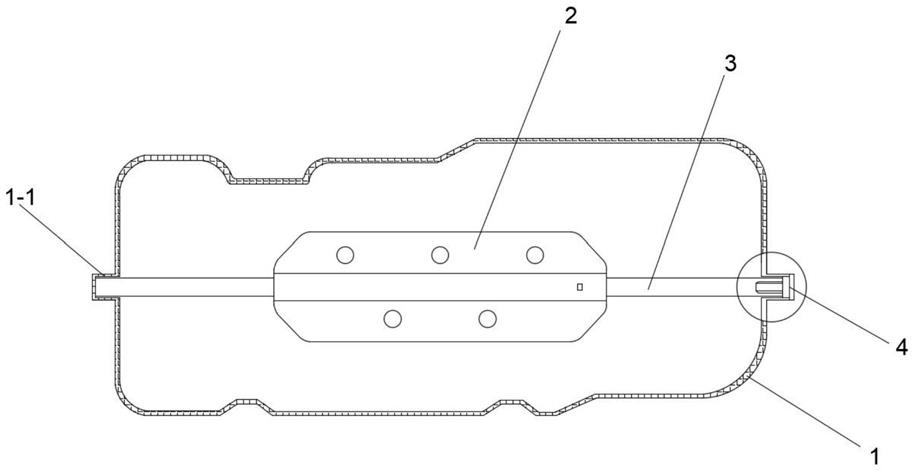

14.图1是本实用新型的油箱壳体的剖视图。

15.图2是本实用新型凸出块与固定轴的装配示意图。

16.图3是本实用新型防浪板与固定轴的装配示意图。

17.图4是本实用新型油箱壳体的局部剖视放大示意图。

18.图5是本实用新型限位固定段的端面示意图。

19.附图标记列表:

20.油箱壳体1;

21.凸出块1-1、工艺孔1-2、限位柱1-3、限位块1-4;

22.防浪板2;

23.插接筒2-1、滑动槽2-2、插接孔2-3;

24.固定轴3;

25.第一卡槽3-1、固定轴凸块3-2;

26.孔塞4;

27.密封段4-1、插接段4-2、限位固定段4-3。

具体实施方式

28.为使本实用新型的技术方案更加清晰明确,下面结合附图对本实用新型进行进一步描述,任何对本实用新型技术方案的技术特征进行等价替换和常规推理得出的方案均落入本实用新型保护范围。本实施例中所提及的固定连接,固定设置、固定结构均为胶粘、焊接、螺钉连接、螺栓螺母连接、铆接等本领域技术人员所知晓的公知技术。

29.结合附图可见,一种油箱降噪结构,包括有油箱壳体1、防浪板2和固定轴3,油箱壳体 1通过吹塑呈一体成型;所述油箱壳体1的一端呈凸起状结构,形成凸出块1-1,所述凸出块 1-1与油箱壳体1通过吹塑工艺形成,所述凸出块1-1与所述油箱壳体1呈一体式结构,所述凸出块1-1与所述油箱壳体1的内部呈连通设置;所述油箱壳体1的一侧呈通孔状,为工艺孔1-2,所述工艺孔1-2通过油箱壳体1的刺针工艺吹塑形成,所述工艺孔1-2设置与所述凸出块1-1呈相对设置,所述工艺孔1-2与所述凸出块1-1呈同一轴线上;所述防浪板2 设置于所述油箱壳体1内,呈横向设置;所述固定轴3设置于所述油箱壳体1的内部,所述固定轴3与所述防浪板2连接,所述固定轴3横向贯穿所述油箱壳体1的内部,所述固定轴 3的一端嵌入所述凸出块1-1内,并与所述凸出块1-1呈嵌合固定,所述固定轴3的一端嵌入于所述工艺孔1-2内;所述工艺孔1-2的端部设有孔塞4,所述孔塞4嵌入所述工艺孔1-2 内,所述孔塞4的端部与所述固定轴3的端部固定,且所述孔塞4与所述工艺孔1-2呈热熔密封固定。

30.进一步的,所述凸出块1-1呈圆筒状结构,所述凸出块1-1的内径与所述固定轴3的外径相适应。

31.进一步的,所述工艺孔1-2呈圆筒状结构,所述工艺孔1-2的内径与所述固定轴3的外径相适应。

32.进一步的,所述凸出块1-1的内侧端面设有限位柱1-3,所述限位柱1-3呈圆柱状结构,所述限位柱1-3的一端与所述凸出块1-1的内端面垂直固定,呈一体式结构,所述限位柱的一端外侧周向设有限位块1-4,所述限位块1-4呈长条形状,每条所述限位块1-4与所述限位柱1-3呈同向设置,所述限位块1-4与所述限位柱1-3固定呈一体式结构;所述固定轴3 的一端面中心呈凹槽状,形成第一卡槽3-1,所述第一卡槽3-1的截面形状与所述限位块1-4、限位柱1-3的截面形状相适应,所述限位柱1-3、限位块1-4嵌入所述第一卡槽3-1内,实现所述固定轴3与所述凸出块1-1呈周向限位。

33.进一步的,所述防浪板2的两侧呈平板状结构,所述防浪板2的中心呈圆柱状结构,形成插接筒2-1,所述插接筒2-1的内径与所述固定轴3的外径相适应;所述插接筒2-1的一端内侧壁呈滑槽状,形成滑动槽2-2,所述滑动槽2-2的一端呈通孔状,形成插接孔2-3,所述

插接孔2-3贯穿所述插接筒2-1的侧壁面;所述固定轴3的中端的侧壁面呈凸起状结构,形成固定轴凸块3-2,所述固定轴凸块3-2与所述固定轴3呈固定设置,所述固定轴3可伸入所述插接筒2-1内呈可滑动设置,所述固定轴凸块3-2嵌入所述滑动槽2-2内,并抵合于所述插接孔2-3内,实现所述防浪板2于所述固定轴3的轴向方向限位。

34.进一步的,所述孔塞4的包括密封段4-1、插接段4-2和限位固定段4-3,所述插接段 4-2设置于所述密封段4-1的一侧,并与所述密封段4-1呈固定设置,所述插接段的外径与所述工艺孔1-2的内径相适应,所述限位固定段4-3设置于所述插接段4-2的一侧,并与所述插接段4-2呈固定设置,所述限位固定段4-3的截面与所述第一卡槽3-1的截面形状相适应;所述密封段4-1嵌入所述工艺孔1-2内,所述限位固定段4-3嵌入所述固定轴3的端部,所述密封段4-1贴合于所述工艺孔1-2的端面,实现所述孔塞4对所述固定轴3限位固定。本实用新型的装配原理是:

35.本实用新型的对油箱壳体进行制备的过程中,通过采用刺针工装对燃油箱在模具中进行吹塑成型,一体成型凸出块并形成有工艺孔;将防浪板通过油箱口放置于油箱壳体内,并将防浪板横置于油箱壳体内,将固定轴从工艺孔处进行横向插入油箱壳体内,并贯穿插接筒,固定轴的一端嵌入凸出块内固定,固定轴凸块于滑动槽内滑动并嵌入插接孔内,防浪板与固定轴进行周向固定;最后将孔塞嵌入工艺孔内,限位固定段嵌入第一卡槽内固定,插接段嵌入工艺孔内密封,密封段与工艺孔进行热熔固定。

36.本实用新型的有益效果是:

37.本实用新型通过对油箱吹塑成型工艺中进行形成有凸出块结构,并配合有油箱成型工艺时留下的工艺孔结构,可实现对防浪板进行横向贯穿设置,通过工艺流程中产生了工艺结构进行直接装配,不额外增加工序便可实现对防浪板的安装,有效的降低了制造工艺成本,工艺具有较高的装配效率。

38.本实用新型对防浪板可进行周向和周向的限位,防浪板具有较强的结构强度,安装方便,固定结构可靠。