1.本发明属于汽车门框技术领域,涉及一种车门玻璃滑块件和车门玻璃以及零阶差车门系统。

背景技术:

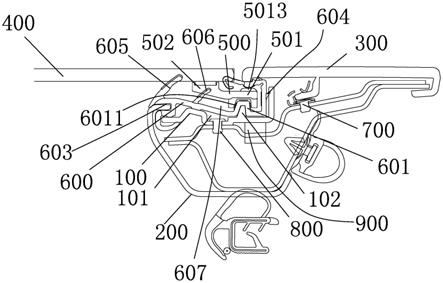

2.如图1所示,现有门框的断面,受限于外观式样、材料厚度等需求,其中车门玻璃位于车门柱板(也称b柱板)的左侧,并且车门玻璃和车门柱板之间是具有高度阶差的,并且车门玻璃与车门柱高度阶差的存在一定程度上影响了车辆的美观,并且在车辆高速运行时所受风阻较大,影响车速,还会产品风噪,相应车辆的油耗增加,同时复杂的玻璃升降器的使用会提高成本,现有技术中也有设计出零阶差的相应设计,但是受限于外观式样、门框结构,驱动车门玻璃运动的滑块件与其他对手件配合复杂,不能做到精确位置的限位,也影响了车门玻璃的正常使用。

技术实现要素:

3.本发明所要解决的技术问题,是针对现有技术的现状,而提供一种降低车辆运动的风阻,提升车辆舒适度,改善整车美观性,降低车门玻璃与车门柱板高度阶差的车门玻璃滑块件和车门玻璃以及零阶差车门系统。

4.本发明解决上述技术问题所采用的技术方案为:一种车门玻璃滑块件,用于与车门玻璃连接并固定,并与玻璃导槽密封条协同配合,其特征在于,所述的车门玻璃滑块件包括加长的第一部件和第二部件,所述的第一部件或第二部件的下表面的上形成有至少一处与玻璃导槽密封条配合的下开口配合结构,所述的第二部件的上表面与车门玻璃连接并固定,所述的门玻璃滑块件利用下开口配合结构保持限位位置,并滑动带动车门玻璃运动后使得车门玻璃表面与车门柱板表面处于同一水平。

5.作为其中一种方式,在上述的一种车门玻璃滑块件,所述的第一部件的下表面的上形成有至少一处与玻璃导槽密封条配合的下开口配合结构,其中下开口配合结构为u形槽。

6.在上述的一种车门玻璃滑块件,所述的第二部件的上表面上具有胶水槽,在胶水槽的两侧沿上间隔设置有定位凸沿。

7.在上述的一种车门玻璃滑块件,所述的第一部件的背面上形成有y向限位凸起。

8.作为另一种实施方式,在上述的一种车门玻璃组件中,所述的第二部件的下表面的前端和后端各形成有一个u形槽,u形槽的两端部具有导向弧口。

9.本发明还提供了一种车门玻璃组件,利用车门玻璃滑块件带动车门玻璃运动后进行平稳升降,具体为:

10.一种车门玻璃组件,其特征在于,包括一车门玻璃、至少一个上述的车门玻璃滑块件以及至少一个玻璃导槽密封条,玻璃导槽密封条具有供车门玻璃滑块件装入的活动腔,车门玻璃通过胶水粘贴在车门玻璃滑块件上,车门玻璃滑块件装入活动腔中。

11.在上述的一种车门玻璃组件中,所述的玻璃导槽密封条上形成有与u形槽相匹配的呈几字型供起部,所述的供起部的两侧具有侧限位凸起,所述的侧限位凸起顶在u形槽两内侧并限制车门玻璃滑块件x向位置。

12.在上述的一种车门玻璃组件中,所述的玻璃导槽密封条上形成有y向限位凸起相配合的下凸头,在供起部的上侧上形成有与u形槽底部相抵靠的上凸头,所述的y向限位凸起和下凸头配合,以及上凸头与u形槽底部配合共同限制车门玻璃滑块件y向位置。

13.在上述的一种车门玻璃组件中,所述的玻璃导槽密封条上形成有下压唇,所述的下压唇位于车门玻璃下沿、车门柱板以及车门玻璃滑块件之间。

14.本发明还提供了一种零阶差车门系统,用于实现在车门玻璃在车门上进行升降,具体为:

15.一种零阶差车门系统,其特征在于,包括上述的车门玻璃组件和玻璃导轨、车门钣金以及车门柱板,所述的导轨与车门钣金固定,且在导轨上形成有安装腔,在导轨上形成有能够伸入供起部的下开口并与其配合的插入部,车门柱板安装在车门钣金一侧且压在下压唇上,车门玻璃组件安装在安装腔并进行x向和y向限位,车门玻璃滑块件带动车门玻璃运动,并使得车门玻璃表面与车门柱板表面处于同一水平。

16.与现有技术相比,本发明的优点在于实现车门玻璃与车门柱板的零阶差效果,车门柱板与车门玻璃间具有较小分缝,可控制车门玻璃边界x向偏差,及y向波动,并且车门玻璃升降时能够平稳运行,提升汽车的外观质感,降低风阻系数,节能减排,改善整车美观性,降低车辆运动的风阻,提升车辆舒适度,降低材料使用量,降低成本,提升产品竞争力。

附图说明

17.图1是现有技术的带车门玻璃的门框结构示意图;

18.图2是本实施例1中的零阶差车门系统结构示意图;

19.图3为玻璃导轨结构示意图;

20.图4为实施例1中的车门玻璃滑块件的立体结构示意图;

21.图5是实施例1中的车门玻璃滑块件的另一方向立体结构示意图;

22.图6是车门玻璃滑块件、车门玻璃以及玻璃导轨组装后的结构示意图;

23.图7是实施例2中的零阶差车门系统结构示意图;

24.图8是实施例2中的车门玻璃滑块件的立体结构示意图;

25.图9是实施例2中的车门玻璃滑块件的另一方向立体结构示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明的描述中,需要理解的是,术语“中心”、“横向”、“纵向”、“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所

指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

28.图中,玻璃导轨100;安装腔101;插入部102;车门钣金200;车门柱板300;车门玻璃400;车门玻璃滑块件500;第一部件501;u形槽5011;上凸头5011a;导向弧口5012;y向限位凸起5013;第二部件502;胶水槽5021;定位凸沿5022;玻璃导槽密封条600;供起部601;侧限位凸起6011;下凸头6012;下压唇602;侧限位槽603;右侧唇604;第一抵靠唇边605;第二抵靠唇边606;活动腔607;第三贴靠唇边608;金属卡扣700;固定件800;密封泡棉900。

29.实施例1

30.如图2所示,本零阶差车门系统,主要包括车门玻璃组件、玻璃导轨100、车门钣金200、车门柱板300,其中车门玻璃组件又包括车门玻璃400、车门玻璃滑块件500以及玻璃导槽密封条600,车门柱板300通过金属卡扣700与车门钣金200通过铆接固定,在车门柱板300x方向直接装入车门钣金200,这里导轨通过固定件800与车门钣金200固定,但不限于铆接固定,可以替代的固定方式有螺栓,卡扣,自攻螺钉,子母扣等,且在玻璃导轨100上形成有安装腔101,在玻璃导轨100上形成有能够伸入供起部601的下开口并与其配合的插入部102,车门柱板300安装在车门钣金200一侧且压在下压唇602上,这里下压唇602由于遮盖在车门玻璃滑块件500上,这样可以保持好的外观效果,唇边压缩后与车门玻璃滑块件500接触,可以保证好的密封及压缩载荷,在玻璃导槽密封条600的左侧具有侧限位槽603,车门钣金200插入该侧限位槽603内,玻璃导槽密封条600的右边具有右侧唇604与玻璃导轨100贴靠,玻璃导槽密封条600上形成有下压唇602,下压唇602位于车门玻璃400下沿、门柱板以及车门玻璃滑块件500之间,这里从上部压住车门玻璃滑块件500,进一步保证了车门滑块件的运动位置,玻璃导槽密封条600上形成第一抵靠唇边605和第二抵靠唇边606,其中第一抵靠唇边605与车门玻璃400底部贴合,第二抵靠唇边606与车门玻璃滑块件500贴合,保证车门玻璃滑块件500顺畅滑动,其中右侧唇604为可变形唇边,可吸收玻璃导轨100及玻璃导槽密封条600公差,并提供预紧力,保持玻璃导槽密封条600装配后的稳定,下压唇602、第一抵靠唇边605和第二抵靠唇边606提供了主密封,下压唇602设计了“7”型唇边,压缩后反唇边与车门玻璃滑块件500接触,与车门玻璃400保持一个很好的密封力,第一抵靠唇边605和第二抵靠唇边606除提供密封外,与车门玻璃500的反力也保持车门玻璃500处在合理的位置并稳定运行;车门柱板下的玻璃导槽密封条上形成有第三贴靠唇边608,第三贴靠唇边608保证了车门柱板300的密封,玻璃导轨100上的密封泡棉900避免了水进入驾驶舱的可能,这样可以保证了玻璃导轨100在车门系统中的安装位置,如图3所示,在玻璃导轨100可以采用一体式导轨或者分体式导轨,玻璃导轨100在腰线以上进行铣削,车门柱板300共同形成安装车门玻璃组件的安装腔101,在本实施例中采用一体式导轨,这是由于一体式导轨避免了上下导轨分开安装,引起的相对位置度偏差,避免的车门玻璃400在上下导轨端部入槽的问题,简化了零件结构及数量,玻璃运行更稳定,导轨的材质选用铝合金,保证了整体的刚性。

31.使用时车门玻璃组件安装在安装腔101并进行x向和y向限位,这里车门玻璃滑块件500带动车门玻璃400运动,并使得车门玻璃400表面与车门柱板300表面处于同一水平,也就是说车门玻璃400表面与车门柱板300齐平,改善整车美观性,降低车辆运动的风阻,提升车辆舒适度,就需要车门玻璃组件在实现平稳升降的的同时,又要保证安装位置。

32.在本专利中主要通过车门玻璃滑块件500、玻璃导槽密封条600以及玻璃导轨100

相互配合来实现,具体来说,如图4以及图5所示,该车门玻璃滑块件500,用于与车门玻璃400连接并固定,并与玻璃导槽密封条600协同配合,车门玻璃滑块件500包括加长的第一部件501和第二部件502,第一部件501下表面的上形成有两处与玻璃导槽密封条600配合的下开口配合结构,其中下开口配合结构为u形槽5011,具体为第一部件501的下表面或的前端和后端各形成有一个u形槽5011,并且在u形槽5011附近具有一加强结构,其他位置和玻璃导槽密封条600保持一定的间隙,既限制了车门玻璃400的位置,又避免车门玻璃400运行时卡死或影响车门玻璃400升降速度,在u形槽5011的两端部具有导向弧口5012,这样通过导向弧口5012,既保证车门玻璃400装配时车门玻璃滑块件500能顺利入槽,也避免了车门玻璃400升降过程中车门玻璃滑块件500的边沿对玻璃导槽密封条600的接触磨损,第二部件502的上表面与车门玻璃400连接并固定,车门玻璃滑块件400利用下开口配合结构保持限位位置,并滑动带动车门玻璃400运动,并使得车门玻璃400表面与门柱板表面处于同一水平。

33.为了实现车门玻璃400的安装,第二部件502的上表面上具有胶水槽5021,在胶水槽5021的两侧沿上间隔设置有定位凸沿5022,这里通过胶水槽5021可以防止胶水外溢,影响外观,另外定位凸沿5022保证了车门玻璃400与车门玻璃滑块件500的基准位置,其他位置又可以吸收公差,可以保证车门玻璃滑块件500的位置度,另外在粘胶位置具有导向间斜角过渡,可以分散车门玻璃400运行时粘胶位置的局部受力。

34.由于车门玻璃400是靠车门玻璃滑块件500带动进行升降的,这就需要保证车门玻璃滑块件500的安装x向和y向安装位置,当车门玻璃滑块件500被限制在特定x向和y向安装位置,相当于保证了车门玻璃400与车门柱板300之间的处于同一水平,也即并保证间隙和面差,这里如图6所示,在第一部件501的背面上形成有y向限位凸起5013,同时车门玻璃组件包括车门玻璃400、车门玻璃滑块件500以及玻璃导槽密封条600,玻璃导槽密封条600具有供车门玻璃滑块件500装入的活动腔607,车门玻璃400通过胶水粘贴在车门玻璃滑块件500上,车门玻璃滑块件500装入活动腔607中。

35.玻璃导槽密封条600上形成有与u形槽5011相匹配的呈几字型供起部601,供起部601的两侧具有侧限位凸起6011,侧限位凸起6011顶在u形槽5011两内侧并限制车门玻璃滑块件500的x向位置,这样可有效的保证车门玻璃400的x向边界位置,玻璃导槽密封条600上形成有y向限位凸起5013相配合的下凸头6012,在供起部601的上侧上形成有与u形槽5011底部相抵靠的上凸头5011a,y向限位凸起5013和下凸头6012配合,以及上凸头5011a与u形槽5011底部配合共同限制车门玻璃滑块件500y向位置,这样有效保证玻璃的y向位置。

36.实施例2

37.本实施例2的大部分内容与实施例1相同,不同的是车门玻璃滑块件500的结构不同,具体表现为u形槽5011形成的位置不同,如图7、图8以及图9所示,车门玻璃滑块件500包括加长的第一部件501和第二部件502,第二部件502的下表面或的前端和后端各形成有一个u形槽5011,也即车门玻璃400安装位置与u形槽5011处于同一部件,u形槽5011的两端部具有导向弧口5012,第二部件502的上表面上具有胶水槽5021,在胶水槽5021的两侧沿上间隔设置有定位凸沿5022,这里通过胶水槽5021可以防止胶水外溢,影响外观,另外定位凸沿5022保证了车门玻璃400与车门玻璃滑块件500的基准位置,其他位置又可以吸收公差,可以保证车门玻璃滑块件500的位置度,另外在粘胶位置具有导向间斜角过渡,可以分散车门

玻璃400运行时粘胶位置的局部受力,u形槽5011所处位置位于第一抵靠唇边605和第二抵靠唇边606之间。

38.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神所定义的范围。