1.本发明涉及货车技术领域,更具体地说,涉及一种货车。

背景技术:

2.随着我国经济全球化脚步加快、产业结构的调整及集装箱化率提高三大动力的驱动,我国集装箱运输产业发展势头强劲;特别是粮食、矿粉等散装货物更需要用集装箱进行运输,这些都对集装箱和运输集装箱的货车提出了更高的要求。

3.目前传统的货车,一种为集装箱和货车一体连接,卸货时通过货车自带的举升装置,对集装箱进行举升卸货,等货物卸完后再进行装载货物,效率低下;另一种是,集装箱和货车分体式设置,当需要卸货时,需要外部设备进行吊装装卸货物,货车本身不能自行举升卸载,影响装卸效率。

4.前面的叙述在于提供一般的背景信息,并不一定构成现有技术。

技术实现要素:

5.本发明的目的在于提供一种货车,该货车在集装箱和货车分体式设置的同时可以自行举升卸载货物。

6.本发明提供一种货车,包括底板、举升装置、举升框架及集装箱;所述底板在靠近车头的一侧铰接有所述举升装置,所述举升装置的另一端和所述举升框架的一端铰接,所述举升框架的另一端和所述底板在远离车头的一侧铰接;所述举升框架上可拆卸的连接有集装箱。

7.进一步地,所述集装箱包括箱门,所述箱门铰接在所述集装箱顶部的边口处。

8.进一步地,所述举升框架的截面呈“z”形,所述举升框架包括支撑板、连接板及安装板;所述支撑板和所述举升装置铰接,所述连接板一端和所述支撑板连接、另一端和所述安装板连接,所述安装板在远离所述连接板的一端和所述底板铰接。

9.进一步地,所述集装箱可拆卸的连接在所述安装板上。

10.进一步地,所述货车还包括连接机构,所述连接机构一部分安装于所述集装箱上、所述连接机构另一部分安装于所述安装板上,以使所述集装箱和所述举升框架之间可拆卸连接。

11.进一步地,所述连接机构包括锁箱、锁头及锁扣;所述锁头可旋转的安装在所述锁箱上,所述锁箱固定于所述安装板上,所述锁头上设有卡头;所述锁扣固定于所述集装箱上,所述锁扣内部中空,所述锁扣上设有和内部连通的卡口;当所述所述集装箱安装在所述举升框架上时,所述卡头卡在所述卡口中。

12.进一步地,所述锁箱上设有贯穿锁箱的通孔,所述锁头还包括旋钮和转轴,所述转轴的两端分别固定连接有所述旋钮和所述卡头;所述转轴插在所述通孔中,所述旋钮和所述卡头分别位于所述锁箱的两侧。

13.进一步地,所述底板在远离所述车头的一端设有沉台,所述举升框架和所述底板

在所述沉台处铰接。

14.进一步地,所述举升装置包括液压缸和底座,所述底座固定于所述底板上,所述底座和所述液压缸铰接,所述液压缸的另一端和所述举升框架铰接。

15.本发明提供的货车,采用举升装置和举升框架的铰接结构以及举升框架和集装箱之间的可拆卸设计,确保货车可以进行吊装货箱,又能自己举升卸载,提高了工作效率。

附图说明

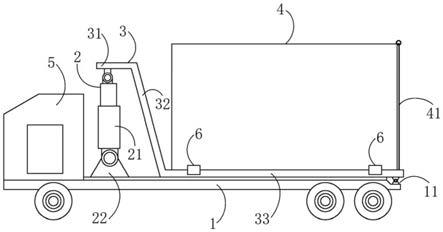

16.图1为本发明实施例提供的货车的结构示意图。

17.图2为图1中货车的另一结构示意图。

18.图3为图1中货车的锁箱、锁头和锁扣的结构示意图。

19.图4为图1中货车的锁箱、锁头结合的结构示意图。

20.图5为图1中货车的锁箱、锁头结合的另一结构示意图。

21.图6为图1中货车的锁箱、锁头和锁扣结合的结构示意图。

22.附图中涉及的附图标记和组成部分如下所示:

23.1、底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、沉台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、举升装置

24.21、液压缸

ꢀꢀꢀꢀꢀꢀꢀꢀ

22、底座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、举升框架

25.31、支撑板

ꢀꢀꢀꢀꢀꢀꢀꢀ

32、连接板

ꢀꢀꢀꢀꢀꢀꢀꢀ

33、安装板

26.4、集装箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、箱门

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、车头

27.6、连接机构

ꢀꢀꢀꢀꢀꢀꢀ

61、锁箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62、锁头

28.63、锁扣

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64、卡头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65、卡口

29.66、通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

67、旋钮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

68、转轴

具体实施方式

30.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

31.本发明的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

32.实施例1

33.图1为本发明实施例提供的货车的结构示意图,图2为图1中货车的另一结构示意图。请参照图1、图2,本实施例提供的货车包括底板1、举升装置2、举升框架3及集装箱4;底板1在靠近车头5的一侧铰接有举升装置2,举升装置2的另一端和举升框架3的一端铰接,举升框架3的另一端和底板1在远离车头的一侧铰接;举升框架3上可拆卸的连接有集装箱4。具体地,举升装置2包括液压缸21和底座22,底座22固定于底板1上,底座22和液压缸21铰接,液压缸21的另一端和举升框架3铰接。集装箱4包括箱门41,箱门41铰接在集装箱4顶部的边口处。

34.需要说明的是,液压缸21的伸缩原理和现有技术中货车的液压举升装置相同,其控制原理是,通过手控阀控制气路使气控换向阀由中停工位到举升工位,液压油输入油缸下腔,实现液压缸21伸长;液压缸21伸长到达极限长度时,触动限位阀气路开放,使换向阀回到中停工位;手控阀搬到下降工位,油缸下腔液压油通过换向阀回到油箱,使油缸下降液

压缸21缩短。

35.本发明的货车当不需要将集装箱4取下时,只需通过液压缸21伸长开始卸货,到达极限高度后将货卸干净;当需要直接将集装箱4取下时,由于举升框架3和集装箱4之间可拆卸连接,可以利用外部设备直接将装有货物的集装箱从货车上吊下,重新将另一空的集装箱4放置于举升框架3,使得卸货和出行拉货同时进行效率极高。此外,集装箱4在举升卸载时,箱门41可打开卸载。

36.本发明的货车采用举升装置2和举升框架3的铰接结构以及举升框架3和集装箱4之间的可拆卸设计,确保货车可以进行吊装货箱,又能自己举升卸载,提高了工作效率。

37.进一步参考图1、图2,举升框架3的截面呈“z”形,举升框架3包括支撑板31、连接板32及安装板33;支撑板31和举升装置2铰接,连接板32一端和支撑板31连接、另一端和安装板33连接,安装板33在远离连接板32的一端和底板1铰接;集装箱4可拆卸的在安装板33上。需要说明的是,截面呈“z”形举升框架3的设计,从而使得安装板33保持水平,进一步增加了集装箱4的稳定性;同时举升框架3可绕底板1旋转,举升框架3类似于杠杆,从而使得举升装置2通过举升框架3举升集装箱4时更加省力,从而可以延长举升装置2的使用寿命。

38.进一步参考图1、图2,本实施例提供的货车还包括连接机构6,连接机构6一部分安装于集装箱4上、连接机构6另一部分安装于安装板33上,以使集装箱4和举升框架3之间可拆卸连接。

39.底板1在远离车头5的一端设有沉台11,举升框架3和底板1在沉台11处铰接。需要说明的是,沉台11的设置,使得举升框架3在绕底板1旋转时,不会和底板1发生碰撞。

40.图3为图1中货车的锁箱、锁头和锁扣的结构示意图,图4为图1中货车的锁箱、锁头结合的结构示意图,图5为图1中货车的锁箱、锁头结合的另一结构示意图,图6为图1中货车的锁箱、锁头和锁扣结合的结构示意图。请参照图3-图6,连接机构6包括锁箱61、锁头62及锁扣63;锁头62可旋转的安装在锁箱61上,锁箱61固定于安装板33上,锁头62上设有卡头64;锁扣63固定于集装箱4上,锁扣63内部中空,锁扣63上设有和内部连通的卡口65;当集装箱4安装在举升框架3上时,卡头64卡在卡口65中;详细地,卡头64由卡口65深入锁扣63,然后旋转卡头64使卡头64卡住锁扣63的内壁。需要说明的是,卡头64和卡口65的大小相吻合,卡口65的长大于卡口65的宽。

41.进一步地,锁箱61上设有贯穿锁箱61的通孔66,锁头62还包括旋钮67和转轴68,转轴68的两端分别固定连接有旋钮67和卡头64;转轴68插在通孔66中,旋钮67和卡头64分别位于锁箱61的两侧。

42.需要说明的是,当集装箱4固定在举升框架3上时,需要将卡头64由卡口65深入锁扣63内部,然后通过旋钮67旋转使卡头64旋转卡住锁扣63的内壁;集装箱4需要从举升框架3上取下时,只需通过旋钮67旋转使卡头64,使卡头64旋转至和卡口65相吻合的位置,此时通过吊升装置即可将集装箱4从举升框架3上吊下。

43.基于上文的描述可知,本发明优点在于:

44.1、本发明提供的货车,采用举升装置2和举升框架3的铰接结构以及举升框架3和集装箱4之间的可拆卸设计,确保货车可以进行吊装货箱,又能自己举升卸载,提高了工作效率。

45.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。