1.本实用新型属于动车设备技术领域,具体涉及一种动车智能移载转运装置。

背景技术:

2.现有的活动轨道和气垫式更换技术存在以下缺陷:(1)、对地面要求高,一但地面出现起皮、破损,影响运行安全性;(2)、气垫橡胶裙边易磨耗,价格昂贵;(3)、通过轨槽或沟槽时,容易出现失稳。现已逐步采用全方位搬运设备进行技术升级。

3.现有的普通叉车:(1)、需要专业操作人员;(2)、大尺寸工件无法实现搬运;(3)、需要人员辅助操作,容易发生安全事故。

4.现有的平地模式+普通升降液压车:需要拆除轨道桥,重新铺设轨道,成本太高。

技术实现要素:

5.本实用新型的目的就是为了解决上述背景技术存在的不足,提供一种动车智能移载转运装置。

6.本实用新型采用的技术方案是:一种动车智能移载转运装置,包括车体,所述车体上安装有

7.升降机构,安装于车体内,用于伸缩臂叉装置搭接动车轨道桥时上下对位微调;

8.伸缩臂叉装置,安装于升降机构上,用于伸出并搭接动车轨道桥上,承载输送托盘横移与支撑;

9.水平推拉刚性链装置,用于推出和拉回输送托盘;

10.液压支撑,安装于车身四角处的刚性支腿,所述刚性支腿通过液压控制伸出和收回;

11.行走部件,安装于车体底部;

12.电机驱动轮系统,用于控制走行部件前进、后退、左移、右移和转向运动。

13.进一步优选的结构,所述伸缩臂叉装置端部与动车轨道桥搭接;所述伸缩臂叉装置包括动力箱、从动箱、传动齿轮、齿条、主动轴、从动轴;所述主动轴穿设于动力箱内,所述从动轴穿设于从动箱内,所述主动轴与从动轴传动连接,所述传动齿轮分别固定于主动轴、从动轴上,所述主动轴通过电机驱动,两组所述动力辊筒通过铰轴安装于辊筒支撑件上,两组所述支撑辊筒通过铰轴安装于辊筒支撑件上,所述辊筒支撑件底部固定于上层叉或工字梁上,所述上层叉通过凸轮从动件安装在槽型梁上,所述齿条固定在上层叉下部与所述传动齿轮啮合。

14.进一步优选的结构,所述上层叉端部与动车轨道桥搭接。

15.进一步优选的结构,所述上层叉端部设有m18接近传感器。

16.进一步优选的结构,所述水平推拉刚性链装置包括链盒、安装支架、刚性链条、驱动电机、伸缩轨道、挂钩,所述安装支架一端固定于链盒上方,另一端悬挑于链盒,且与伸缩轨道滑动连接;所述驱动电机固定于安装支架一侧,所述驱动电机输出端与驱动链轮驱动

连接,所述刚性链条一端固定于链盒内,另一端从驱动链轮下方伸出延伸至伸缩轨道上方与伸缩轨道外端固定,所述伸缩轨道外端与用于推出和拉回输送托盘的挂钩固定连接。

17.进一步优选的结构,所述挂钩包括固定板,所述固定板侧边与刚性链条端部固定,所述固定板底部与伸缩轨道上表面固定,所述固定板前端与连接板一端固定,所述连接板中部设有固定轴,所述连接板另一端设有用于勾住输送托盘上拉环的拉钩。

18.进一步优选的结构,所述伸缩轨道底部设有滑块,所述安装支架上表面设有轨道,所述伸缩轨道通过滑块与轨道滑动连接。

19.进一步优选的结构,所述行走部件为车轮。

20.本实用新型可实现运输托盘在动车智能移载转运装置与动车组车下部件拆装设备之间的横向移动。

21.本实用新型具有以下优点:(1)、全方位地面驱动技术,通过全方位控制系统,实现前行、横移、斜行旋转及其组合等运动形式,可在检修库内任意地点停放。

22.(2)、针对不同尺寸的车底设备可采取不同的作业模式,小尺寸部件可采用单车转运,大尺寸部件,可采用双车转运。

23.(3)、采用横移辊道+水平推拉刚性链的侧出式的作业模式,工件拆除后即出车体下方搬运到指定地点,无需在轨道桥上运输到轨道桥两端,然后采用天车吊到指定位置。工件拆除后,即可进行下一个工件的拆除,提高工作效率。

附图说明

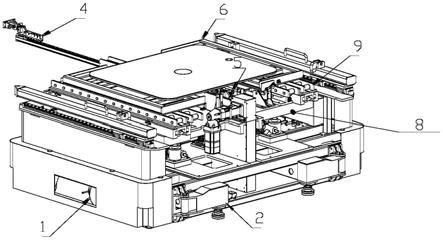

24.图1为本实用新型主视图;

25.图2为本实用新型侧视图;

26.图3为本实用新型俯视图;

27.图4为本实用新型立体图;

28.图5为本实用新型上层叉伸出与动车轨道桥搭接示意图;

29.图6为伸缩臂叉装置主视图;

30.图7为伸缩臂叉装置侧视图;

31.图8为伸缩臂叉装置俯视图;

32.图9为图8中a-a处剖面图;

33.图10为图6中b-b处剖面图;

34.图11为伸缩臂叉装置立体图;

35.图12为水平推拉刚性链装置主视图;

36.图13为水平推拉刚性链装置侧视图;

37.图14为水平推拉刚性链装置俯视图;

38.图15为水平推拉刚性链装置立体图;

39.图16为水平推拉刚性链装置的挂钩结构示意图;

40.其中,1-车体、2-液压支撑、3-行走部件、4-水平推拉刚性链装置(4-1-链盒、4-2-安装支架、4-3-伸缩轨道(4-3-1-滑块、4-3-2-轨道)、4-4-挂钩(4-4-1-固定板、4-4-2-连接板、4-4-3-固定轴、4-4-4-拉钩)、4-5-刚性链条、4-6-驱动电机、4-7-驱动链轮、4-8-拉环)、5-脱钩机构、6-输送托盘、8-升降机构、9-伸缩臂叉装置(9-1-动力箱、9-2-从动箱、9-3-主

动轴、9-4-从动轴、9-5-传动轴、9-6-电机安装座、9-7-传动齿轮、9-8-槽型梁、9-9-上层叉、9-10-辊筒(9-10-1动力辊筒、9-10-2-支撑辊筒)、9-11-导轮安装座、9-12-齿条、9-13-辊筒支撑件、9-14-万向节、9-15-电机、9-16-凸轮从动件、9-17-m18接近传感器、9-18-工字梁)、10-轨道桥。

具体实施方式

41.下面结合附图和具体实施例对本实用新型作进一步的详细说明,便于清楚地了解本实用新型,但它们不对本实用新型构成限定。

42.如图1-5所示,本实用新型包括车体1,所述车体1上安装有

43.升降机构8,安装于车体内,用于伸缩臂叉装置搭接动车轨道桥时上下对位微调;

44.伸缩臂叉装置9,安装于升降机构上,用于伸出并搭接动车轨道桥上,承载输送托盘横移与支撑;

45.水平推拉刚性链装置4,用于推出和拉回输送托盘;

46.液压支撑2,安装于车身四角处的刚性支腿,所述刚性支腿通过液压控制伸出和收回;小车行走时,刚性支腿收起,辊筒输送托盘时,刚性支腿伸出,支撑在地面,防止小车因偏载造成车身偏斜,影响输送托盘横移,保证作业安全;

47.行走部件3,安装于车体底部;

48.电机驱动轮系统,用于控制走行部件前进、后退、左移、右移和转向运动。

49.所述升降机构8采用四联动升降结构,安装在车体1内,内部有丝杠升降机和拉线传感器,实现在伸缩臂叉装置9搭接轨道桥10时上下对位微调。

50.如图6-11所示,所述伸缩臂叉装置9端部与动车轨道桥10搭接;所述伸缩臂叉装置包括动力箱9-1、从动箱9-2、传动齿轮9-7、齿条9-12、主动轴9-3、从动轴9-4;所述主动轴9-3穿设于动力箱9-1内,所述从动轴9-4穿设于从动箱9-2内,所述主动轴9-3与从动轴9-4传动连接,所述传动齿轮9-7分别固定于主动轴9-3、从动轴9-4上,所述主动轴9-3通过电机9-15驱动,两组所述动力辊筒9-10-1通过铰轴安装于辊筒支撑件9-13上,两组所述支撑辊筒9-10-2通过铰轴安装于辊筒支撑件9-13上,所述辊筒支撑件9-13底部固定于上层叉9-9或工字梁9-18上,所述上层叉9-9通过凸轮从动件9-16安装在槽型梁9-8上,所述齿条9-12固定在上层叉9-9下部与所述传动齿轮9-7啮合。所述上层叉9-9端部与动车轨道桥10搭接。所述上层叉9-9端部设有m18接近传感器9-17。所述支撑辊筒9-10-2设置于动力辊筒9-10-1内侧。所述主动轴9-3、从动轴9-4之间通过传动轴9-5、万向节9-14传动连接。所述电机9-15固定于电机安装座9-6上。

51.所述伸缩臂叉装置9通过电机9-15驱动,采用齿轮齿条传动机构,带动上层叉9-9和上方动力辊筒9-10-1的伸出,此时上层叉9-9下表面与动车轨道桥10上表面搭接,且置于动车轨道桥10上,完全伸出时带有一定的扰度以克服钢轨不平的问题。伸缩臂叉装置上安装有两组动力辊筒9-10-1,两组所述动力辊筒9-10-1分别通过铰轴安装于辊筒支撑件9-13上,所述辊筒支撑件9-13底部固定于上层叉9-9上,上层叉9-9通过凸轮从动件9-16安装在槽型梁9-8上,可以微调上层叉9-9的高度,使上层叉9-9刚好置于动车轨道桥9-10上,当输送托盘可承载车底设备在动力辊筒9-10-1上横移,输送托盘完全输送至动车智能移载转运装置agv上后,上层叉9-9收回,支撑辊筒9-10-2起支撑托盘的作用。

52.如图12-16所示,所述水平推拉刚性链装置4一侧设有脱钩机构5,所述水平刚性链装,4包括链盒4-1、安装支架4-2、刚性链条4-5、驱动电机4-6、伸缩轨道4-3、挂钩4-4,所述安装支架4-2一端固定于链盒4-1上方,另一端悬挑于链盒4-1,且与伸缩轨道4-3滑动连接;所述驱动电机4-6固定于安装支架4-2一侧,所述驱动电机4-6输出端与驱动链轮4-7驱动连接,所述刚性链条4-5一端固定于链盒4-1内,另一端从驱动链轮4-7下方伸出延伸至伸缩轨道4-3上方与伸缩轨道4-3外端固定,所述伸缩轨道4-3外端与用于推出和拉回输送托盘6的挂钩4-4固定连接。

53.所述挂钩4-4包括固定板4-4-1,所述固定板4-4-1侧边与刚性链条4-5端部固定,所述固定板4-4-1底部与伸缩轨道4-3上表面固定,所述固定板4-4-1前端与连接板4-4-2一端固定,所述连接板4-4-2中部设有固定轴4-4-3,所述连接板4-4-2另一端设有用于勾住输送托盘6上拉环4-8的拉钩4-4-4。

54.所述伸缩轨道4-3底部设有滑块4-3-1,所述安装支架4-2上表面设有轨道4-3-2,所述伸缩轨道4-3通过滑块4-3-1与轨道4-3-2滑动连接。

55.所述水平推拉刚性链装置4完成对输送托盘6的推拉动作,刚性链条4-5安装在链盒4-1内通过驱动电机4-6和驱动链轮4-7驱动产生推力,伸缩轨道4-3装在安装支架4-2上面对刚性链条4-5起到支撑的作用,并随刚性链条4-5的伸缩一起伸缩,通过刚性链条4-5前端的挂钩4-4与输送托盘4-6上的拉环4-8连接,从而对输送托盘6上的工件进行输送。

56.工作原理:

57.工件拆卸流程

58.(1)、当动车组车下部件拆装设备rgv完成工件拆卸后,动车智能移载转运装置agv前往接应指定动车组车下部件拆装设备rgv,通过人工操控完成动车智能移载转运装置agv与动车组车下部件拆装设备rgv之间相互位置准确对接,动车智能移载转运装置agv上伸缩臂叉装置9伸出,在动车智能移载转运装置agv升降机构8的调整下,伸缩臂叉装置9搭接到轨道桥10上,伸缩臂叉装置9上的横移辊道(由辊筒9-10组成的)与动车组车下部件拆装设备rgv上的横移辊道形成一个连续横移滚道。

59.(2)、确认伸缩臂叉装置9搭接完成,动车组车下部件拆装设备rgv的举升机构下落至横移高度,准备输送托盘6与水平推拉刚性链装置4对接,此时输送托盘6已落位在横移辊道上,但是举升平台的定位销还插在托盘定位空中。动车智能移载转运装置agv的刚性链条4-5伸出,勾住调整托盘。确认勾住后,动车组车下部件拆装设备rgv举升机构8降到下限位,动车组车下部件拆装设备rgv举升平台上定位销从输送托盘6定位孔中脱离,托盘在水平推拉刚性链装置4的拉动下,沿着横移辊道横移至动车智能移载转运装置agv上。

60.(3)、确认车底设备横移作业完成后,动车智能移载转运装置agv的伸缩臂叉装置9收回,完成车底设备装载,动车智能移载转运装置agv将车底设备运送至指定位置。

61.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。