一种通过催化热解法将废弃口罩转化为cnt的方法

技术领域

1.本发明属于碳纳米管制备技术领域,特别涉及一种通过催化热解法将废弃口罩转化为cnt(碳纳米管)的方法。

背景技术:

2.一次性医用口罩作为卫生防护用品,其可以有效阻挡通过唾液传播的病毒传染。因此在大范围的病毒传播中,口罩的需求和消耗量不断攀升,大量的废弃口罩的处理问题也随之产生,填埋和焚烧的传统处理方式浪费资源、污染环境,使得如何变废为宝,促进废弃口罩的高附加值再利用显得尤为重要。

3.专利公开文本cn112158823a公开了一种应用废弃口罩制备多孔碳凝胶材料中的方法,其过程为

①

、将废弃口罩在烘箱中进行温度为120℃、时间为6-12h的低温加热。

②

、抽出废弃口罩的金属条

③

、将生物灭活的废弃口罩在气氛保护炉中进行预炭化,预炭化具体为:使用惰性气氛保护,加热温度为350℃—450℃,加热时间为4-24h。

④

、经过高温碳化烧结,得到多孔碳凝胶材料,高温炭化过程为:使用惰性气氛保护,加热温度为700℃—1200℃,加热时间为1-24h。该方法成功将废弃口罩制备为多孔炭材料,但是材料的制作周期长,制备方法繁琐,材料附加值低,难以达到高附加值利用的要求。

4.专利公开文本cn1830767a公开了一种裂解聚合物合成碳纳米管方法,其过程为将占聚合物共混物的重量比为0.01%-10%的卤素、占聚合物共混物的重量比为0.05%-40%的起成炭催化作用的金属元素与聚合物共混;然后将聚合物共混物在空气中燃烧,待明火熄灭后收集残碳,即为碳纳米管产品,或者将上述共混物在隔绝空气,在600℃-950℃分解,收集的残炭即为碳纳米管产品;收集释放的气体即为富氢气体。此方法简单,易于操作控制,但原材料局限于传统的聚合物原料,并且目前cnt的转化率还比较低。

5.同时在不同的应用领域,对碳纳米管的形态和结构有着不同要求,其中竹节状cnt,由于其内部被弯曲的石墨烯片隔开,形成许多独立的空腔。这种竹节状结构比普通碳纳米管具有更高的比表面积和缺陷密度以及更快的电子转移速率,在电化学领域有着巨大的发展前景。

6.一次性口罩主要分内、中、外三层,内外两层为聚丙烯无纺布,中间夹层为聚丙烯熔喷布,均为高含碳量的聚合物材质。而聚合物在高温下可以直接热降解为小分子烃类,而这些烃类则可以作为cnt制备工艺中的碳源,从而实现废弃口罩到高价值cnt的转变。

技术实现要素:

7.为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种通过催化热解法将废弃口罩转化为cnt的方法。

8.本发明的目的通过下述方案实现:

9.一种通过催化热解法将废弃口罩转化为cnt的方法,包括以下步骤:

10.将废弃口罩与催化剂共混,然后隔绝空气进行热解催化,得到碳纳米管;

11.或将废弃口罩与催化剂分别放置在相联通的两段可加热反应容器中,分别加热后,通过惰性气体吹扫,将废弃口罩段产生的气体吹扫至催化剂段,进行热解催化;反应结束后,得到cnt;

12.所述催化剂为以铁镍金属为活性催化成分的催化剂。

13.所述废弃口罩种类包括但不限于,一次性医用防护口罩、普通一次性口罩、活性炭口罩、n95口罩等;所述废弃口罩材质包括但不限聚丙烯、聚乙烯、聚苯乙烯、聚对苯二甲酸乙二醇酯、聚乳酸、聚对苯二甲酸丁二醇酯等。

14.优选的,所述以铁镍金属为主要活性成分的催化剂,包括纳米级的单质铁和单质镍以及负载在催化剂载体上的铁、镍催化剂;其中所述负载在催化剂载体上的铁、镍催化剂可以是将铁、镍负载在同一催化剂载体上,也可以是将铁、镍负载在不同催化剂载体上。

15.更优选的,所述负载在催化剂载体上的铁、镍催化剂包括铁单质、铁的氧化物、铁镍合金和铁镍金属间化合物中的至少一种与镍单质、镍的氧化物中的至少一种组成的混合物。优选的,所述铁镍合金包括但不限于feni合金,所述铁镍金属间化合物包括但不限于feni3金属间化合物。

16.所述以铁镍金属为活性催化成分的催化剂中,镍与铁的摩尔比为1:1~5:1,优选为2:1~4:1,更优选为3:1。

17.所述催化剂用量占废弃口罩的6~12wt%,优选为10wt%。

18.所述将废弃口罩与催化剂共混,然后隔绝空气进行热解催化的温度为600~1200℃,优选为800~1100℃;热解催化时间为1~4h,优选为2.5h。

19.所述分别加热具体为:将放置催化剂的加热段的温度升至600-1000℃,废弃口罩段的加热温度升至400-550℃;升温完成后的热解催化时间为1~4h,优选为2.5h。

20.所述催化剂的加热段的升温速率为5~15℃/min,所述废弃口罩的升温速率为5~15℃/min。

21.本发明相对于现有技术,具有如下的优点及有益效果:

22.本发明将废弃口罩与起碳纳米管催化生长作用的催化剂混合,然后在惰性气体的保护气下,进行高温热解催化反应,直接将废弃口罩制备为碳纳米管材料,实现了废弃口罩的高附加值再利用。本发明提供的方法能够使产率最高能达到25%以上,而且当镍与铁的摩尔比为3:1时,还能制得竹节状cnt。

附图说明

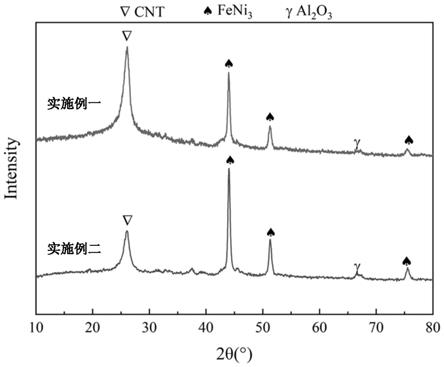

23.图1为不同催化剂下废弃口罩催化后得到的产物的xrd图

24.图2为实施例一所得cnt的扫描电镜图。

25.图3为实施例一所得cnt的透射电镜图。

26.图4为实施例三所得cnt的透射电镜图。

具体实施方式

27.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

28.实施例中所用试剂如无特殊说明均可从市场常规购得。

29.实施例中的镍铁双金属催化剂通过以下方法制备:

30.将硝酸铁、硝酸镍与硝酸铝(催化剂载体的前驱体)溶解于水中,在40℃下搅拌,并逐渐滴加1m氨水共沉淀,最终调节ph在8-9左右,离心洗涤干燥,得到催化剂前驱体,然后将催化剂前驱体置于管式炉中800℃煅烧3h,得到ni-fe双金属催化剂。

31.实施例一:

32.将废弃口罩破碎成1-4mm左右,与10wt%共沉淀法制备的镍铁(ni:fe=3:1)双金属催化剂共混,混合均匀后,将废弃口罩与催化剂的共混物放置在反应容器中,在保护气体的作用下,或者真空作用下,隔绝空气,在900℃下热解催化2h,反应结束后,收集残留碳产物,即为碳纳米管产品。产率为25.470%。图2为实施例一所得竹节状cnt的扫描电镜图;图3为实施例一所得竹节状cnt的透射电镜图。可以看到,实施例一所得cnt呈竹节状。

33.实施例二:

34.将废弃口罩破碎成1-4mm左右,与10wt%共沉淀法制备的镍铁(ni:fe=5:1)双金属催化剂共混,混合均匀后,将废弃口罩与催化剂的共混物放置在反应容器中,在保护气体的作用下,或者真空作用下,隔绝空气,在900℃下热解催化2h,反应结束后,收集残留碳产物,即为碳纳米管产品。产率为16.15%。图4为实施例二所得cnt的透射电镜图。可以看到,实施例二所得cnt是普通型,并非呈竹节状。

35.实施例三:

36.将废弃口罩破碎成1-4mm左右,将废弃口罩与10wt%共沉淀法制备的镍铁(ni:fe=3:1)双金属催化剂分别放置在相联通的两段可加热反应容器中,废弃口罩段的加热温度为500℃,放置催化剂的加热段的温度为900℃,加热后,通过惰性气体吹扫,将废弃口罩段产生的气体吹扫至催化剂段,进行催化反应2h,反应结束后,收集催化剂段残留碳产物,即为碳纳米管产品。产率为26.12%。

37.实施例四:

38.将废弃口罩破碎成1-4mm左右,与10wt%共沉淀法制备的镍铁(ni:fe=3:1)双金属催化剂共混,混合均匀后,将废弃口罩与催化剂的共混物放置在反应容器中,在保护气体的作用下,或者真空作用下,隔绝空气,在1100℃下热解催化2h,反应结束后,收集残留碳产物,即为碳纳米管产品。产率为25.03%。

39.对比例一:

40.将废弃口罩破碎成1-4mm左右,与10wt%共沉淀法制备的镍铁(ni:fe=1:1)双金属催化剂共混,混合均匀后,将废弃口罩与催化剂的共混物放置在反应容器中,在保护气体的作用下,或者真空作用下,隔绝空气,在900℃下热解催化2h,反应结束后,收集残留碳产物,即为碳纳米管产品。产率为6.90%。

41.对比例二:

42.将废弃口罩破碎成1-4mm左右,与10wt%共沉淀法制备的镍铁(ni:fe=3:1)双金属催化剂共混,混合均匀后,将废弃口罩与催化剂的共混物放置在反应容器中,在保护气体的作用下,或者真空作用下,隔绝空气,在600℃下热解催化2h,反应结束后,收集残留碳产物,即为碳纳米管产品。产率为3.11%。

43.对比例三:

44.将废弃口罩破碎成1-4mm左右,与10wt%共沉淀法制备的铁金属催化剂共混,混合均匀后,将废弃口罩与催化剂的共混物放置在反应容器中,在保护气体的作用下,或者真空

作用下,隔绝空气,在900℃下热解催化2h,反应结束后,收集残留碳产物,即为碳纳米管产品。产率为4.59%。

45.对比例四:

46.将废弃口罩破碎成1-4mm左右,与10wt%共沉淀法制备的镍金属催化剂共混,混合均匀后,将废弃口罩与催化剂的共混物放置在反应容器中,在保护气体的作用下,或者真空作用下,隔绝空气,在900℃下热解催化2h,反应结束后,收集残留碳产物,即为碳纳米管产品。产率为20.21%。

47.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。