1.本发明涉及绝缘子制造技术领域,尤其涉及一种用于玻璃绝缘子的成型模具。

背景技术:

2.绝缘子是架空输电线路的重要组成部分,是电力系统中使用量最大的器件。玻璃绝缘子由于具有耐电弧和耐振动性能好,不易老化及自洁性好等特点,已广泛应用于输电线路中。玻璃绝缘子一般由铁帽、钢化玻璃件和钢脚组成,并用胶合剂通过胶装、养护等过程胶合为一体。

3.玻璃绝缘子的绝缘件由玻璃液压制成型,压制成型一般要配备相适应的模具进行模压。在压制成型中,先往阴模注入一定量的物料,再合上模型部,等待物料大致成型后,进行冷却;等到模具中的物料彻底成型后,进行开模以及取出工件。但在现有技术中,冷却工序需要配备另外的冷却工具,并且在出料时使用顶出工件的方式,均对工件的表面有一定的影响;或成型模具的冷却方式为风道式内冷却和风嘴式风盘外冷却,成型模具的温差最大达到300℃,排热效果差,导致产品的机电性能较差,自爆率较高。例如专利号为201711330155.1的《内附散热机构的绝缘子模具》,只有一个冷却风进口,吸气口、内部分支气管的设计也存在缺陷,冷却风未完全到达绝缘子表面就会被部分吸走,造成冷却效果较差且冷却不均匀的问题;此外,冷却完成后通过吸气泵吸气略微吸起绝缘子工件,再通过气缸从下方将工件顶出,受到吸力和顶出刚力的作用,工件表面容易出现破损,从而影响机电性能。

技术实现要素:

4.本发明旨在至少克服上述现有技术的缺点与不足其中之一,提供了一种用于玻璃绝缘子的成型模具。本发明目的基于以下技术方案实现:

5.本发明提供了一种用于玻璃绝缘子的成型模具,包括上模具和下模具,所述上模具包括冷却风装置和模型部,所述冷却风装置包括中间进风管和设于中间进风管左右两边的四周进风管,所述中间冷却进风管和四周冷却进风管的上端连接上风管,所述上风管与冷风气源连接,所述冷却装置的下端设有多个呈环形分布的第一出风口,所述第一出风口用于将四周进风管的冷风引入冷却装置与模型部之间的腔体,所述腔体为一端封闭、另一端敞口的形状,所述模型部的下表面为上模型面,所述上模型面用于形成绝缘子的形状,所述模型部上设有若干呈环形分布的气孔,所述气孔用于将腔体内的冷风引出至绝缘子件,所述模型部包括帽形头部和伞裙部,所述帽形头部内设有第一凹槽,所述中间进风管伸入第一凹槽内;所述下模具为可拆卸结构,包括底座、以及位于底座上方的第一半模具和第二半模具,所述第一半模具和第二半模具的结构对称、且闭合时可与底座配合形成下模型面。

6.优选地,所述第一半模具和第二半模具上分别设有第一安装部和第二安装部,所述底座、第一安装部和第二安装部设有纵向的安装孔,所述安装孔内设置转轴以将底座、第一安装部和第二安装部连接,且所述第一半模具和第二半模具可通过转轴而在底座上旋转

从而实现第一半模具和第二半模具的开合。

7.优选地,所述第一半模具和第二半模具上设有对称的开合部,所述开合部用于与外部推力装置连接而在外部推力装置的作用下使第一半模具和第二半模具开合。

8.优选地,所述第一半模具和第二半模具上还设有第一锁紧部和第二锁紧部,位于第一安装部和第二安装部的相对一侧。

9.优选地,所述转轴为内部空心的结构,所述上模具一侧还设有定位柱,所述定位柱可伸入转轴内部从而连接并定位冷却装置、模型部和下模具。

10.优选地,所述中间进风管上设有若干第二出风口,位于第一凹槽内部。

11.优选地,所述模型部内设有若干第二凹槽,所述第二凹槽位于上模型面的相邻伞棱模型之间,所述第二凹槽底部设有呈环形分布的气孔。

12.优选地,所述模型部内还设有若干风管,所述风管一端与第一出风口连接,另一端伸入第二凹槽内。

13.优选地,所述模型部内设有若干导热柱,所述导热柱与第一出风口相对且间隔设置。

14.优选地,所述第一半模具和第二半模具内设有下模气孔。

15.本发明可至少取得如下有益效果其中之一:

16.本发明改进了压制成型中的模具冷却系统,可以使热量有效排出,改进后的模具温差小于50k,可有效提高干弧距离,也使产品的机电性能更为稳定和优良,并有效地降低了产品的自爆率。本发明将下模具设计成可开合的左右两部分,绕转轴旋转可实现开合,操作简单、方便,脱模取出玻璃件时不用移动玻璃件,不与玻璃件接触,因而不会对玻璃件造成损伤,解决了现有技术需要将玻璃件顶出而影响其表面性能的问题。

附图说明

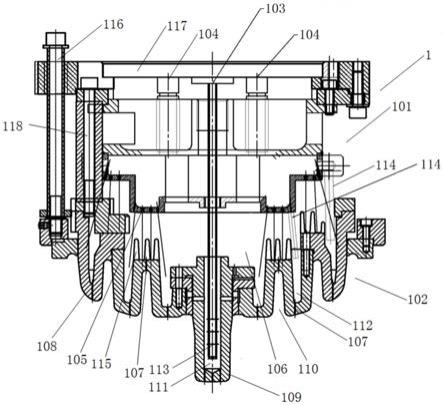

17.图1为本发明优选实施例的上模具结构示意图;

18.图2为本发明优选实施例的下模具结构示意图。

具体实施方式

19.下面将结合本发明的实施例中的附图,对本发明的实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.如图1~2所示,本发明的优选实施例,提供了一种用于玻璃绝缘子的成型模具,包括上模具1和下模具2。其中:

21.上模具1包括冷却风装置101和模型部102,冷却风装置101包括中间进风管103和设于中间进风管103左右两边的四周进风管104,中间冷却进风管103和四周冷却进风管104的上端连接上风管717,上风管117与冷风气源连接,冷却装置101的下端设有多个呈环形分布的第一出风口105,第一出风口105用于将四周进风管104的冷风引入冷却装置101与模型部102之间的腔体106,腔体106为一端封闭、另一端敞口的形状,敞口的一端可以连接引风机,将吸收热量后的空气引出模具。模型部102的下表面为上模型面108,上模型面108用于

形成绝缘子的形状,模型部102上设有若干呈环形分布的气孔107,气孔107用于将腔体106内的冷风引出至绝缘子件,模型部102包括帽形头部109和伞裙部110,帽形头部109内设有第一凹槽111,中间进风管103伸入第一凹槽111内。

22.下模具2为可拆卸结构,包括底座203、以及设于底座203上的第一半模具201和第二半模具202,第一半模具201和第二半模具202的内部结构对称、且闭合时可与底座203配合形成下模型面212。

23.本发明改进了压制成型中的模具冷却系统,传统内冷却为风道式,通过风流动导热带走热量,模具温差最大可达到约300k,导致产品干弧距离普遍偏小;本发明改进为风盘冷却器式,通过风盘定位,合理设计模具内冷却器,增加了对伞裙冷却的两个进风口,同时改进了模具内冷却方式,增大了进入模具内的冷风量和体积以及模具内与冷风的接触面积,传热效果更好,可以使热量有效排出,改进后的模具温差小于50k。本发明可有效提高干弧距离,也使产品的机电性能更为稳定,并有效地降低了产品的自爆率。本发明将下模具设计成可开合的左右两部分,操作简单、方便,脱模取出玻璃件时不用移动玻璃件,不与玻璃件接触,因而不会对玻璃件造成损伤,解决了现有技术需要将玻璃件顶出而影响其表面性能的问题。

24.在本实施例中,第一半模具201和第二半模具202上分别设有第一安装部202和第二安装部207,底座203、第一安装部202和第二安装部207设有纵向的安装孔208,安装孔208内设置转轴211以将底座203、第一安装部202和第二安装部207连接,且第一半模具201和第二半模具202可通过转轴211而在底座203上旋转从而实现第一半模具201和第二半模具202的开合,优选底座203与转轴211固定连接。第一半模具和第二半模具绕转轴旋转可实现开合,操作简单、方便,模具以旋转轴为中心固定,也不会产生其他方向的偏移,结构稳定。

25.在本实施例中,第一半模具201和第二半模具202上设有对称的开合部205,开合部205用于与外部推力装置连接而在外部推力装置的作用下使第一半模具201和第二半模具202开合。可以将气缸与开合部连接,通过活塞杆的伸缩实现模具的开合,操作简单、方便,容易控制。

26.在本实施例中,第一半模具201和第二半模具202上还设有第一锁紧部209和第二锁紧部210,位于第一安装部202和第二安装部207的相对一侧。通过使用内部结构与第一安装部和第二安装部组成的形状相匹配的锁紧件,将第一安装部和第二安装部限位锁紧。

27.在本实施例中,转轴211为内部空心的结构,上模具1一侧还设有定位柱116,定位柱116可伸入转轴211内部从而连接并定位冷却装置101、模型部102和下模具2。

28.在本实施例中,中间进风管103上设有若干第二出风口113,位于第一凹槽111内部,第二出风口可以增加冷风量及接触面积,加速玻璃件的冷却。

29.在本实施例中,模型部102内设有若干第二凹槽112,第二凹槽112位于上模型面108的相邻伞棱模型之间,第二凹槽112底部设有呈环形分布的气孔107,增大了冷风与模具和玻璃件的接触面积,提高冷却效果。

30.在本实施例中,模型部102内还设有若干风管114,风管114一端与第一出风口105连接,另一端伸入第二凹槽112内。风管将冷风直接引入凹槽内,风力更集中,可充分利用,冷却效果更好。冷却风装置101和模型部102之间的一侧还设有边风管118,用于将冷风气源引入伞裙部110的边缘伞裙。

31.在本实施例中,模型部102内设有若干导热柱115,导热柱115与第一出风口105相对且间隔设置,优选导热柱115位于伞棱模型尖端上方,提高伞棱部分的散热效果。导热柱一方面可以将玻璃件的热量进一步导出,更好散热,另一方面与第一出风口相对且间隔设置,可以使冷风引入导热柱之间,进一步提高散热效果。

32.在本实施例中,第一半模具201和第二半模具202内设有下模气孔204,对下模具同时进行冷却,可加速散热,提高成型冷却效率。实际操作过程中,可以将模具外冷却系统中的冷风引入下模具,但不局限于此。其中,气孔107和下模气孔204的内径小于50微米,以保证玻璃绝缘子的表面质量。

33.本发明通过对模具内冷却方式进行改进,采用风盘式冷却,提高了模具冷却效果,也使产品的机电性能更为优良和稳定;对开模脱模方式进行改进,不用与玻璃件接触,因而不会对玻璃件造成损伤,解决了现有技术需要将玻璃件顶出而影响其表面性能的问题。

34.最后应说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。