1.本发明涉及电极材料技术领域,尤其涉及一种碳包硅及其制备方法和应用、锂离子电池负极的制备方法。

背景技术:

2.已有研究发现,硅在作为锂离子电池负极材料时,理论比容量是商业石墨的十倍以上,有十分广阔的前景。但是,硅材料在充放电时,存在巨大的体积膨胀问题,导致其循环稳定性极差,不能直接应用。

3.目前解决该问题的方法主要有将硅颗粒纳米化、制成合金、构造特殊结构的硅或制备硅复合材料。在众多方法中,碳包硅可以极大地缓解硅的体积变化问题,有效提升材料的电化学性能。但是,现行的制备方法主要为化学气相沉积、电化学沉积和化学刻蚀等方法,不仅成本高昂,而且污染较大。同时,采用这些方法制备得到的碳包硅中的碳层多为无定形碳,导电性差,影响了复合材料的电性能发挥。

技术实现要素:

4.本发明的目的在于提供一种碳包硅及其制备方法和应用、锂离子电池负极的制备方法,所制备的碳包硅导电性好,电化学性能优异。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种碳包硅的制备方法,包括以下步骤:

7.将碳源、金属源、硅和水混合,得到反应液;

8.将所述反应液依次进行水热反应和碳化处理,得到碳包硅。

9.优选的,所述碳源包括葡萄糖、蔗糖、淀粉、纤维素、环糊精和木质素中的一种或几种;所述碳源在反应液中的浓度为0.1~5mol/l。

10.优选的,所述金属源包括可溶性金属盐,所述可溶性金属盐包括醋酸类金属盐、硝酸类金属盐或硫酸类金属盐;所述金属源中的金属元素包括锰、铜、镍、钴、铁、钯、金或银。

11.优选的,所述硅包括颗粒状硅、片状硅或针状硅。

12.优选的,所述碳源、硅和金属源的质量比为10:(1~20):(0.1~5)。

13.优选的,所述水热反应的温度为170~300℃,所述水热反应的时间为2~24h。

14.优选的,所述碳化处理的温度为750~1700℃,保温时间1~4h。

15.本发明提供了上述技术方案所述制备方法制备得到的碳包硅,包括硅颗粒以及包裹在所述硅颗粒表面的碳层,所述碳层中均匀分散有金属纳米颗粒。

16.本发明提供了上述技术方案所述碳包硅在制备锂离子电池负极的应用。

17.本发明提供了一种锂离子电池负极的制备方法,包括以下步骤:

18.将碳包硅、导电剂、粘合剂和水混合,得到负极浆料;所述碳包硅为上述技术方案所述碳包硅;

19.将所述负极浆料涂敷在金属箔上,得到锂离子电池负极。

20.本发明提供了一种碳包硅的制备方法,包括以下步骤:将碳源、金属源、硅和水混合,得到反应液;将所述反应液依次进行水热反应和碳化处理,得到碳包硅。本发明利用水热反应和碳化处理制备碳包硅,在水热反应过程中,碳源发生聚合反应生成聚合物层并成功包裹在硅颗粒表面,同时水热过程会形成含有少量官能团的碳单质,将金属源中的金属离子还原成金属纳米颗粒并均匀分散在聚合物层中形成球形颗粒;本发明通过碳化处理对包裹在硅表面的聚合物层进行脱氢和脱氧,从而实现碳化形成碳层;同时利用金属纳米颗粒的催化作用,碳原子发生催化重排,实现无定形碳到石墨碳的转变,从而提升碳层的石墨化程度,进而提高材料的导电性和电学性能。本发明在碳包硅的碳层中引入金属纳米颗粒,在充放电过程中提供电子通道,大幅提高其电化学性能;而且利用碳层的刚性有效解决了硅在充放电过程中的体积膨胀问题,而且大大改善了碳层导电性,提高了碳包硅的电化学性能。

21.本发明可通过对原料浓度、水热反应以及碳化处理的条件温度和时间的调控得到尺寸可控、粒径均匀的球状碳包硅颗粒,并实现碳层的厚度可控,保证硅表面有包覆良好的碳层结构,能够有效的解决硅作为电极材料时,在充放电过程中的体积膨胀的问题,且所制备的碳包硅表面碳层包覆规整,金属纳米颗粒分布均匀,金属纳米颗粒纯度高,无杂质,具有较好的电化学循环稳定性、倍率性能和较好的导电性。

22.本发明提供的所述方案使用的原料成本低、来源广;而且采用水热反应,制备流程简便、能耗较低、绿色环保,易实现工业化生产。

附图说明

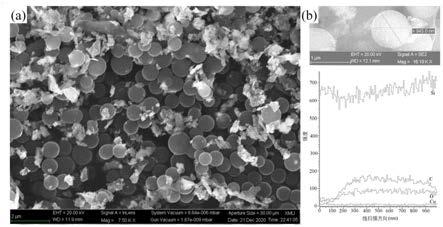

23.图1为实施例1制备的碳包硅的sem图(a)和eds能谱图(b);

24.图2为实施例1制备的碳包硅的拉曼光谱图(a)和xrd图(b);

25.图3为实施例1制备的碳包硅所制备的半电池的c-v图;

26.图4为亚微米硅和实施例1的碳包硅制备得到的半电池的循环曲线和库伦效率图(a)以及亚微米硅和实施例1的碳包硅制备得到的半电池的倍率性能曲线图(b);

27.图5为亚微米硅和实施例1的碳包硅制备得到的半电池的交流阻抗图。

具体实施方式

28.本发明提供了一种碳包硅的制备方法,包括以下步骤:

29.将碳源、金属源、硅和水混合,得到反应液;

30.将所述反应液依次进行水热反应和碳化处理,得到碳包硅。

31.在本发明中,若无特殊说明,所需原料均为本领域技术人员熟知的市售商品。

32.本发明将碳源、金属源、硅和水混合,得到反应液。在本发明中,所述碳源优选包括葡萄糖、蔗糖、淀粉、纤维素、环糊精和木质素中的一种或几种;当所述碳源优选为上述中的几种时,本发明对不同种类碳源的配比没有特殊的限定,任意配比均可。在本发明中,所述葡萄糖优选为d-(+)-葡萄糖、d-(+)-葡萄糖一水合物和l-(-)-葡萄糖中的一种或几种;当所述葡萄糖为上述中的几种时,本发明对不同种类葡萄糖的配比没有特殊的限定,任意配比均可。在本发明中,所述碳源在反应液中的浓度优选为0.1~5mol/l,更优选为0.56~

4.0mol/l,进一步优选为1.11~3mol/l。

33.在本发明中,所述金属源优选包括可溶性金属盐,所述可溶性金属盐优选包括醋酸类金属盐、硝酸类金属盐或硫酸类金属盐;所述金属源中的金属元素优选包括锰、铜、镍、钴、铁、钯、金或银。

34.在本发明中,所述硅优选包括颗粒状硅、片状硅或针状硅;所述硅优选为亚微米级硅;所述亚微米级硅的粒径优选为400~1000nm,更优选为400~900nm,进一步优选为500~800nm;所述亚微米级硅优选来源于光伏产业废料硅。

35.在本发明中,所述碳源、硅和金属源的质量比优选为10:(1~20):(0.1~5),更优选为10:(1~15):(0.31~3.5),进一步优选为10:(2~6):(0.5~2),最优选为10:(4~5):(1~2)。

36.本发明对所述碳源、硅、金属源和水的混合过程没有特殊的限定,采用本领域熟知的过程能够将物料混合均匀即可。

37.得到反应液后,本发明将所述反应液依次进行水热反应和碳化处理,得到碳包硅。在本发明中,所述水热反应的温度优选为170~300℃,更优选为190~250℃,进一步优选为200~230℃,所述水热反应的时间优选为2~24h,更优选为5~12h,进一步优选为6~8h。本发明优选由室温在1~6h内升温至所述水热反应的温度,更优选为2~4h。在本发明中,所述水热反应优选在搅拌的条件下进行,本发明对所述搅拌的速率没有特殊的限定,采用本领域熟知的过程进行即可。

38.在所述水热反应过程中,碳源发生聚合反应生成聚合物层并成功包裹在硅颗粒表面,同时高温条件下具有还原性的碳单质(碳源水热产物)还原金属源中的金属离子形成金属纳米颗粒并均匀分散在聚合物层中形成球形颗粒。

39.完成所述水热反应后,本发明优选对所得产物体系进行后处理,所述后处理的方式优选为固液分离,本发明所述固液分离的过程没有特殊的限定,采用本领域熟知的过程能够实现固液分离即可。

40.完成所述固液分离后,本发明优选将固液分离后的固体产物进行碳化处理。在本发明中,所述碳化处理的温度优选为750~1700℃,更优选为800~1200℃,进一步优选为900~1000℃,保温时间优选为1~4h,更优选为1.5~3h,进一步优选为2~2.5h;升温至所述碳化处理的温度的升温速率优选为1~10℃/min,更优选为3~7℃/min。在本发明中,所述碳化处理优选在氮气气氛下进行。

41.本发明通过碳化处理对包裹在硅表面的聚合物层进行脱氢和脱氧,从而实现碳化,在碳包硅表面形成碳层;同时利用金属纳米颗粒的催化作用,实现无定形碳到石墨碳的转变,从而提升碳层的石墨化程度,进而提高材料的导电性和电学性能;而且在充放电过程中金属纳米颗粒能够提供电子通道,大幅提高碳包硅的电化学性能。

42.完成所述碳化处理后,本发明优选将碳化处理后的产物进行冷却,本发明对所述冷却的过程没有特殊的限定,采用本领域熟知的过程进行即可。

43.本发明提供了上述技术方案所述制备方法制备得到的碳包硅,包括硅颗粒以及包裹在所述硅颗粒表面的碳层,所述碳层中均匀分散有金属纳米颗粒。所述碳包硅以无定形碳为主,存在较高程度的石墨化碳。

44.在本发明中,所述碳包硅的碳层厚度优选为100~600nm,更优选为100~300nm,进

一步优选为100~250nm;所述碳包硅的粒径优选为0.7~2μm,更优选为1~1.9μm,进一步优选为1~1.7μm;所述金属纳米颗粒的粒径优选为15~100nm,更优选为30~80nm。

45.本发明提供了上述技术方案所述碳包硅在制备锂离子电池负极的应用。本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法应用即可。

46.本发明提供了一种锂离子电池负极的制备方法,包括以下步骤:

47.将碳包硅、导电剂、粘合剂和水混合,得到负极浆料;所述碳包硅为上述技术方案所述碳包硅;

48.将所述负极浆料涂敷在金属箔上,得到锂离子电池负极。

49.本发明将碳包硅、导电剂、粘合剂和水混合,得到负极浆料。在本发明中,所述导电剂优选为导电炭黑;所述粘合剂优选为海藻酸钠;所述碳包硅、导电剂和粘合剂的质量比优选为(6~8):(1~2):(1~2),更优选为8:1:1;本发明对所述水的用量没有特殊的限定,能够使负极浆料的粘度满足常规锂电池浆料标准即可。在本发明中,所述碳包硅、导电剂、粘合剂和水混合的过程优选在搅拌的条件下进行,所述搅拌的时间优选为6~12h,更优选为8~10h;本发明对所述搅拌的速率没有特殊的限定,采用本领域熟知的搅拌速率进行搅拌即可。本发明对所述碳包硅、导电剂、粘合剂和水混合的顺序没有特殊的限定,采用本领域熟知的过程进行混合即可。

50.得到负极浆料后,本发明将所述负极浆料涂覆在金属箔上,得到锂离子电池负极。本发明对所述金属箔没有特殊的限定,采用本领域熟知的金属箔即可;本发明对所述涂覆的过程没有特殊的限定,采用本领域熟知的过程进行涂覆即可。在本发明中,所述涂覆所得膜层的厚度优选为50~300μm,更优选为100~250μm,进一步优选为150~200μm。

51.完成所述涂覆后,本发明优选对涂覆所得产物进行真空干燥,得到锂离子电池负极。所述真空干燥的温度优选为50~110℃,更优选为80~100℃;所述真空干燥的时间优选为6~48h,更优选为15~40h,进一步优选为25~30h。

52.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.实施例1

54.硅:光伏产业废料硅(粒径为400~1000nm);碳源:葡萄糖;金属源:无水醋酸铜;

55.将5g d-(+)-葡萄糖、3g光伏产业废料硅、0.5g无水醋酸铜和50ml水混合,得到反应液,其中,葡萄糖的浓度为0.56mol/l,将所述反应液在搅拌条件下1h内升温至190℃并保温6h进行水热反应,将所得产物进行固液分离,以10℃/min的升温速率升温至900℃,将所得固体产物在氮气气氛中进行碳化处理,保温1h,自然冷却,得到碳包硅(粒径为1μm,碳层厚度为250nm,铜纳米颗粒均匀分散于碳层且粒径为30nm)。

56.实施例2

57.硅:光伏产业废料硅(粒径为400~1000nm);碳源:葡萄糖;金属源:五水硝酸镍;

58.将10g d-(+)-葡萄糖、5g光伏产业废料硅、0.3g五水硝酸镍和50ml水混合,得到反应液,其中,葡萄糖的浓度为1.11mol/l,将所述反应液在搅拌条件下1h内升温至250℃并保温6h进行水热反应,将所得产物进行固液分离,以10℃/min的升温速率升温至800℃,将所

得固体产物在氮气气氛中进行碳化处理,保温2h,自然冷却,得到碳包硅(粒径为1.7μm,碳层厚度为500nm,镍纳米颗粒均匀分散于碳层且粒径为15nm)。

59.实施例3

60.硅:亚微米级废料硅(粒径为400~1000nm);碳源:淀粉;金属源:无水硫酸钴;

61.将10g淀粉、5g亚微米级废料硅、0.5g无水硫酸钴和50ml水混合,得到反应液,淀粉在反应液的浓度为0.5mol/l,将所述反应液在搅拌条件下2h内升温至200℃并保温12h进行水热反应,将所得产物进行固液分离,以10℃/min的升温速率升温至1200℃,将所得固体产物在氮气气氛中进行碳化处理,保温1h,自然冷却,得到碳包硅(粒径为1.9μm,碳层厚度为600nm,钴纳米颗粒均匀分散于碳层且粒径为30nm)。

62.表征及测试

63.1)对实施例1制备的碳包硅进行sem和eds测试,结果如图1所示,其中,(a)为sem图,(b)为eds能谱图;对实施例1制备的碳包硅小球沿直径方向进行元素线性扫描,可见小球中部分布硅元素,而直径方向均含碳元素,可知碳层对硅实现了包裹,且形成了球形颗粒,在小球中还含有铜元素。

64.2)对实施例1制备的碳包硅进行拉曼光谱测试和xrd测试,测试结果如图2所示,图2中(a)为所述碳包硅的拉曼光谱图,(b)为所述碳包硅的xrd图,由图2中(a)可知,所述碳包硅不仅可以观测到明显的单质金属特征峰(图2(a))和碳材料特征峰(d峰和g峰),且实现了一定程度的碳层石墨化(d峰与g峰高度之比)。此外,由图2中(b)可知,除硅的峰外,还含有碳材料和铜单质的特征峰,证明了铜单质的存在以及一定程度的石墨化。

65.测试例

66.将亚微米硅粉(粒径为400~900nm)和实施例1制备的碳包硅(粒径为500~1000nm)分别与导电炭黑和海藻酸钠以8:1:1的质量比混合,加入50ml水,搅拌8h,得到混合浆料,将所述混合浆料涂覆在金属箔上,所得涂膜厚度为100μm,在100℃下真空干燥6h,得到两个锂离子电池负极;

67.在充满氩气的手套箱中,安装规格为cr 2032的纽扣型半电池(电解液:在体积比为1:1:1的碳酸亚乙酯、碳酸二甲酯和碳酸二乙酯的混合液中加入2.0wt%的碳酸亚乙烯酯;对电极:金属锂片;隔膜:celgard 2500),静置24小时,得到规格为cr 2032的纽扣型半电池。

68.1)对所述规格为cr 2032的纽扣型半电池进行电化学测试,在测试电压范围为0.01v~3v,扫描速度0.2mv/s进行循环伏安测试,测试结果如图3所示,图3为实施例1的碳包硅制备的半电池的c-v图,由图3可知,所述碳包硅在1.18v和0.48v分别存在还原峰,对应sei膜的形成,而在0.43v和0.52v的峰则对应锂离子的转移行为。

69.2)在测试电压范围为0.01~1.2v条件下,对亚微米硅和实施例1制备的碳包硅所制备的半电池进行电流密度为420a

·

g-1

的恒流充放电循环测试和在不同倍率下进行的恒流充放电测试,测试结果如图4所示;图4中,(a)为实施例1的碳包硅和亚微米硅制备得到的半电池的循环曲线和库伦效率图,由图4中(a)可知,碳包硅制备的半电池初始放电比容量为4241.5mah/g,高于亚微米硅制备的半电池的比容量(2757.8mah/g),循环100圈之后库伦效率接近100%,并且碳包硅制备的半电池的稳定性远优于亚微米硅制备的半电池;(b)为实施例1所述的碳包硅和亚微米硅制备得到的半电池的倍率性能曲线图,由图4中(b)可知,

在不同的电流密度下充放电,碳包硅制备的半电池的倍率性能明显优于亚微米硅的倍率性能。

70.3)在0.01hz-100khz的频率范围下,对亚微米硅和实施例1的碳包硅在5mv的振幅条件下进行交流阻抗测试,测试结果如图5所示,由图5可知,碳包硅制备的半电池的阻抗半径小于亚微米硅半电池的半径,表明相比于亚微米硅,实施例1制备的碳包硅具有更好的导电性。

71.将实施例2~3制备的碳包硅进行上述与实施例1相同的电化学测试,测试结果与实施例1的测试结果相似,均具有较好的电化学循环稳定性、倍率性能和较好的导电性。

72.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。