1.本实用新型涉及车窗玻璃技术领域。更具体地,本实用新型涉及一种用于车辆的照明玻璃,以及涉及包括这种照明玻璃的车辆。

背景技术:

2.随着技术发展,人们对车窗玻璃的要求不再满足于传统功能,而是期望车窗玻璃能够越来越智能化。尤其是随着不断增大的车厢内部照明需求,照明玻璃在车辆中的使用是一种趋势。

3.用于车窗玻璃的照明系统包括照明模块和电子控制单元(ecu),电子控制单元配置用于与车辆的控制及供电接口电连接。因此,如何将照明系统集成于车窗玻璃中是照明玻璃的设计关键。

4.图1是现有技术中的一种集成有灯带的照明玻璃的侧面结构示意图。如图1所示,普通的车窗玻璃(例如天窗玻璃)通常具有叠层玻璃的形式,其主要包括第一玻璃板11、第二玻璃板12以及夹置于第一玻璃板11与第二玻璃板12之间的中间层2。中间层2例如,可以起到粘合的作用。图1 中的照明玻璃事实上将led(发光二极管)灯带40通过结构件布置于上述叠层玻璃的边缘,例如将led灯带40集成于上述叠层玻璃的注塑包边30 中,即注塑包边30构成容纳led灯带40的壳体。由于较多结构件的存在,这种照明玻璃重量较大,制造工艺复杂,经济及工时成本较高,且led灯带40在损坏时无法被拆卸,需将照明玻璃整体替换。

5.图2是现有技术中的一种集成有led阵列的照明玻璃的正面结构示意图。如图2所示,这种照明玻璃事实上将多个led 4以阵列形式夹置于上述叠层玻璃中,例如在层压步骤前将这些led 4嵌于第二玻璃板12与中间层之间,并且各个led 4之间通过线束电连接。电子控制单元5布置于该叠层玻璃的外部,以通过线束与每个led 4电连接以实现照明控制。因此,这种照明玻璃同样重量较大,占据空间较多,制造工艺复杂,经济及工时成本较高,且led 4在损坏时同样无法被拆卸。此外,在不启用照明功能时,这些led 4能够在车厢中被看到,因此影响了透明玻璃的美观性。

技术实现要素:

6.本实用新型的实施例的目的在于提供一种新型的照明玻璃,这种照明玻璃结构简单,制造方便,成本较低,且照明模块方便拆卸。

7.为此,本实用新型的第一方面提供了一种照明玻璃,所述照明玻璃包括玻璃板,所述玻璃板开设有至少一个开孔,所述开孔配置成使照明模块的至少一部分在所述开孔的位置处固定于所述玻璃板上,以通过所述开孔的壁将由所述照明模块发出的光线传导至所述玻璃板中。

8.根据特定的实施方式,所述开孔为圆形开孔、椭圆形开孔或多边形开孔。

9.根据特定的实施方式,所述开孔为平壁式开孔、凸壁式开孔或凹壁式开孔。

10.根据特定的实施方式,所述照明玻璃包括所述照明模块,所述照明模块在所述开

孔的位置处通过胶粘连接的方式固定于所述玻璃板上。

11.可选地,所述照明模块通过聚氨酯胶粘剂固定于所述玻璃板上。

12.可选地,所述照明模块包括固定于所述玻璃板上的壳体,所述壳体的材料为聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物(pc/abs)、聚碳酸酯 (pc)、或丙烯腈-丁二烯-苯乙烯树脂(abs)。

13.根据特定的实施方式,所述照明玻璃包括适于固定连接所述照明模块的固定部件,所述固定部件在围绕所述开孔的位置处通过胶粘连接的方式固定于所述玻璃板上。

14.可选地,所述固定部件通过聚氨酯胶粘剂、压敏胶带或双锁搭扣固定于所述玻璃板上。

15.可选地,所述固定部件包括连接结构,所述连接结构为螺纹连接结构、法兰连接结构或卡扣连接结构。

16.可选地,所述固定部件的材料为聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物(pc/abs)、聚碳酸酯(pc)、丙烯腈-丁二烯-苯乙烯树脂(abs)、聚对苯二甲酸四次甲基酯(pbt)或聚己二酰己二胺(pa66)。

17.根据特定的实施方式,所述照明模块包括顶发光二极管或侧发光二极管。

18.可选地,所述照明模块还包括光导,所述光导配置成将光线传导至所述开孔的壁。

19.根据特定的实施方式,所述照明玻璃包括所述照明模块,并且所述照明模块包括电子控制单元。

20.根据特定的实施方式,所述开孔布置于邻近所述玻璃板的边缘的位置,并且所述玻璃板包括边缘油墨涂覆区,以适于遮挡所述照明模块。

21.根据特定的实施方式,所述玻璃板为单层玻璃,所述单层玻璃包括面向车辆外部的外表面和与所述外表面相对的内表面。

22.可选地,所述照明玻璃还包括布置于所述外表面和/或所述内表面上的漫射结构,所述漫射结构配置成将传导至所述单层玻璃中的光线折射、散射或漫反射到车辆内部。

23.可选地,所述漫射结构为油墨和/或微结构和/或膜层。

24.根据特定的实施方式,所述玻璃板为叠层玻璃,所述叠层玻璃至少包括面向车辆外部的第一玻璃板、面向车辆内部的第二玻璃板和位于所述第一玻璃板和所述第二玻璃板之间的中间层,所述第一玻璃板包括面向车辆外部的第一表面和与所述第一表面相对的第二表面,所述第二玻璃板包括面向所述车辆内部的第四表面和与所述第四表面相对的第三表面,所述第二玻璃板开设有所述开孔。

25.可选地,所述照明玻璃还包括附加层,所述附加层布置于所述中间层和/或所述第三表面上并覆盖所述开孔。

26.可选地,所述附加层包括反射率大于或等于第一阈值的反射表面。

27.可选地,所述照明玻璃还包括在所述第一表面和/或所述第二表面和/ 或所述第三表面和/或所述第四表面上的漫射结构,所述漫射结构配置成将传导至所述第一玻璃板和/或所述第二玻璃板中的光线折射、散射或漫反射到车辆内部。

28.根据特定的实施方式,所述照明玻璃为天窗玻璃、前挡风玻璃、后挡风玻璃、车门玻璃或三角窗玻璃。

29.本实用新型的第二方面提供了一种车辆,所述车辆包括根据本实用新型的第一方

面的用于车辆的照明玻璃。

30.在根据本实用新型的实施例的照明玻璃中,借助于开设在玻璃板上的开孔来安装照明模块,并且通过开孔的壁将由照明模块发出的光线传导至玻璃板中,从而进一步被投射至车厢内部。因此,这种照明模块安装方式并不复杂,制造工艺较为简单,并且照明模块在损坏时便于拆卸及替换,因此能够在各种类型的车辆中得到广泛应用。

附图说明

31.本实用新型的其它特征以及优点将通过以下结合附图详细描述的可选实施方式被更好地理解,在附图中,相同的附图标记表示相同或相似的部件。

32.图1是现有技术中的一种集成有灯带的照明玻璃的侧面结构示意图;

33.图2是现有技术中的一种集成有led阵列的照明玻璃的正面结构示意图;

34.图3是根据本实用新型的实施例的一种照明玻璃的正面结构示意图,其中,电子控制单元集成于照明模块中;

35.图4是根据本实用新型的实施例的一种照明玻璃的正面结构示意图,其中,电子控制单元和照明模块分开布置;

36.图5a是根据本实用新型的实施例的照明玻璃的一种平壁式开孔的形状示意图;

37.图5b是根据本实用新型的实施例的照明玻璃的一种凸壁式开孔的形状示意图;

38.图5c是根据本实用新型的实施例的照明玻璃的一种凹壁式开孔的形状示意图;

39.图6是根据本实用新型的实施例的一种照明玻璃的侧面结构示意图,其中,玻璃板为单层玻璃;

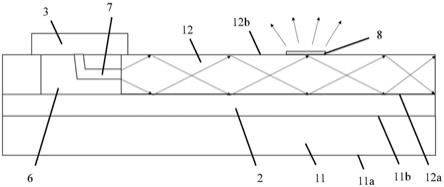

40.图7是根据本实用新型的实施例的一种照明玻璃的侧面结构示意图,其中,玻璃板为叠层玻璃;

41.图8是根据本实用新型的实施例的一种照明玻璃的侧面结构示意图,其中,照明模块包括顶发光二极管;以及

42.图9是根据本实用新型的实施例的一种照明玻璃的侧面结构示意图,其中,照明模块包括侧发光二极管。

具体实施方式

43.下面详细讨论实施例的实施和使用。然而,应当理解,所讨论的具体实施例仅示范性地说明实施和使用本实用新型的特定方式,而非限制本实用新型的保护范围。

44.应当理解到,附图不仅用于对本实用新型的具体实施例的解释和说明,必要时还有助于对本实用新型的限定。

45.为了克服当前车辆中所使用的照明玻璃重量较大、制造工艺复杂、成本较高等缺陷,本实用新型的实施例提供了一种开孔式照明玻璃设计,主要原理是使照明模块固定安装于玻璃板的开孔位置并通过开孔的壁将由该照明模块发出的光线传导至玻璃板中,从而进一步被投射至车厢内部。

46.可以理解到,这种照明玻璃可选地为车辆的天窗玻璃,以便在车厢顶部实现良好的照明功能。当然,这不是限制性的,这种照明玻璃也可以是车辆的前挡风玻璃、后挡风玻璃、车门玻璃或三角窗玻璃等。

47.参考图3和图4,根据本实用新型的照明玻璃包括玻璃板1,该玻璃板 1开设有至少一个开孔6,图中示例性示出了邻近于玻璃板1的边缘分别开设于玻璃板1的四个角落位置的四个开孔6,使照明模块的至少一部分(更具体地照明模块的用于布置led等照明部件的壳体3的至少一部分,可选地整个壳体3)在这些开孔6的位置处固定于玻璃板1的表面上。可以理解,开孔的位置可根据照明效果决定,开孔的尺寸取决于照明模块或者设计。

48.可选地,玻璃板1包括形成于其表面的边缘油墨涂覆区bp,例如可以是通过涂覆黑色油墨形成的黑色区域,这些开孔6形成于该边缘油墨涂覆区bp中。当玻璃板1被安装在车辆上时,该边缘油墨涂覆区bp通常被车辆内饰板遮挡,使安装在这些开孔6的位置处的照明模块在车厢中不可见,因此确保了车厢的美观性。本实施例中以边缘油墨涂覆区bp为例进行说明。应能理解,边缘油墨涂覆区bp不限于黑色,也可以是白色、透明等等形式。

49.照明模块可以作为该照明玻璃的一部分,或者与该照明玻璃分开供应。根据图3所示的一种实施方式,电子控制单元5可作为照明模块的一部分并集成于照明模块的壳体3中。根据图4所示的另一种实施方式,电子控制单元5可以与照明模块的壳体3分开布置,例如独立地固定在玻璃板1 的表面上并通过线束与照明模块电连接。电子控制单元5可以包括印刷线路板(pcb),其可以包括刚性pcb,材料常见地包括:酚醛纸质层压板、环氧纸质层压板、聚酯玻璃毡层压板、环氧玻璃布层压板等;也可以包括柔性pcb,材料常见地包括、聚酯薄膜、聚酰亚胺薄膜、氟化乙丙烯薄膜等。

50.参考图5a至图5c,开孔6的形状和尺寸可具有多种不同设计。

51.例如,从沿着玻璃板1的厚度方向截取的截面(即图3和图4中的截面a-a)观察,作为非限制性示例,开孔6可以是平壁式开孔6a、凸壁式开孔6b或凹壁式开孔6c。由于开孔6的壁在本实用新型中被用作将光线传导至玻璃板1中的入射表面,不同形状的壁可获得不同的光线传播效果,例如凸壁式开孔6b可实现入射光线的发散,而凹壁式开孔6c可实现入射光线的汇聚。当然,开孔6的壁的形状也可以被设计为在特定位置形成折角。可以理解到,开孔6的壁的形状以及相应的凸壁或凹壁的弧度、折角的大小等因素可以根据实际光路需要来做适应性设定。

52.还例如,从沿着玻璃板1的表面方向截取的截面(即图5a至图5c中的截面b-b)观察,作为非限制性示例,开孔6可以是圆形开孔、椭圆形开孔、不同角度的三角形开孔、多边形开孔或不同半径的弧形成的形状的开孔。可以理解到,开孔6在截面b-b上的形状和尺寸等因素可以根据所安装的照明模块的形状和尺寸以及实际光路需要来做适应性设定。

53.这些开孔6的加工工艺可以通过在玻璃板1上实施激光钻孔、机械钻孔或水切割钻孔等任何玻璃钻孔方法来形成。

54.参考图6和图7,玻璃板1可以是单层玻璃或叠层玻璃。

55.如图6所示,玻璃板1为单层玻璃10。该单层玻璃10例如为钢化玻璃,其包括面向车辆外部的外表面10a和与外表面10a相对的面向车辆内部的内表面10b,开孔6贯通地开设于外表面10a与内表面10b之间。照明模块的壳体3在围绕开孔6的位置处固定于外表面10a或内表面10b上,以便通过开孔6的壁将由该照明模块发出的光线传导至单层玻璃10中。

56.根据所示出的实施方式,照明模块的壳体3在围绕开孔6的位置处通过胶粘连接等方式(例如通过聚氨酯胶粘剂)直接安装于单层玻璃10上。胶粘剂涂覆于内表面10b上围绕开孔6的区域c上。应当理解到,孔壁上没有涂覆胶粘剂,以保证光通路的通畅。壳体3的材料

例如为聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物(pc/abs)、聚碳酸酯(pc)、或丙烯腈-丁二烯-苯乙烯树脂(abs)。

57.例如,在使用聚氨酯胶粘剂的安装方式中,可首先在壳体3以及单层玻璃10的内表面10b上环绕开孔6的位置涂覆包括聚氨酯基材的底涂,壳体3和内表面10b上的底涂在等待数分钟后自然干燥,然后通过聚氨酯胶粘剂将带有底涂的壳体3粘接于带有底涂的内表面10b上的对应位置,待聚氨酯胶粘剂在室温下固化后,照明模块被直接固定安装于单层玻璃10上。

58.当然,也可使用压敏胶带或双锁搭扣等其它固定方式将壳体3直接安装于单层玻璃10上。该压敏胶带例如,可以是带有活化剂的3m压敏胶带。

59.根据另一种未图示的实施变型,该照明玻璃包括适于固定连接照明模块的附加固定部件,该固定部件在围绕开孔6的位置处通过胶粘连接等方式(例如通过聚氨酯胶粘剂)固定于单层玻璃10上,以通过该固定部件上的连接结构将照明模块的壳体3安装在单层玻璃10上。该固定部件的材料例如为聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物(pc/abs)、聚碳酸酯 (pc)、丙烯腈-丁二烯-苯乙烯树脂(abs)、聚对苯二甲酸四次甲基酯(pbt) 或聚己二酰己二胺(pa66)。

60.例如,在使用聚氨酯胶粘剂的方式中,可首先在该固定部件以及单层玻璃10的内表面10b上环绕开孔6的位置涂覆包括聚氨酯基材的底涂,该固定部件和内表面10b上的底涂在等待数分钟后自然干燥,然后通过聚氨酯胶粘剂将带有底涂的该固定部件粘接于带有底涂的内表面10b上的对应位置,待聚氨酯胶粘剂在室温下固化后,该固定部件被固定安装于单层玻璃10上,以用于安装照明模块的壳体3。

61.当然,也可使用压敏胶带或双锁搭扣等其它固定方式将该固定部件固定于单层玻璃10上。

62.该固定部件上的用于固定连接壳体3的连接结构例如为螺纹连接结构、法兰连接结构、卡扣连接结构中的至少一种,可以通过给定的壳体3的形状来选择适当的连接结构或不同种类连接结构的组合。相较于将壳体3直接粘接于单层玻璃10的安装方式,该固定部件的使用进一步便于照明模块从单层玻璃10上的拆卸及更换。

63.可以理解到,用于电连接的线束同样可以通过类似的固定部件安装于单层玻璃10上,可选地位于上述边缘油墨涂覆区中。

64.如图7所示,玻璃板1为叠层玻璃。该叠层玻璃包括面向车辆外部第一玻璃板11、面向车辆内部的第二玻璃板12、以及夹置于第一玻璃板11 与第二玻璃板12之间的中间层2,例如pvb(聚乙烯醇缩丁醛)层。第一玻璃板11包括面向车辆外部的第一表面11a和与第一表面11a相对的第二表面11b,第二玻璃板12包括面向车辆内部的第四表面12b和与第四表面 12b相对的第三表面12a,开孔6开设于第二玻璃板12中。

65.根据所示出的可选实施方式,开孔6贯通地开设于第二玻璃板12的第三表面12a与第四表面12b之间。在该情况下,照明模块的壳体3在开孔6 的位置处固定于第四表面12b上,以便通过开孔6的壁将由该照明模块发出的光线传导至第二玻璃板12中。

66.照明模块在第二玻璃板12上的安装方式与前面描述的在单层玻璃10 上的安装方式类似,例如可在围绕开孔6的位置处直接安装于第一玻璃板 11和/或第二玻璃板12上,又或通过固定于开孔6的位置处的附加固定部件安装于第一玻璃板11和/或第二玻璃板12上,

具体安装步骤此处不再赘述。

67.可选地,该照明玻璃还包括附加层,例如,箔9,其可以是柔性箔。箔 9布置于第三表面12a上或中间层2上(更具体地夹置于第二玻璃板12的第三表面12a与中间层2之间)并覆盖开孔6。

68.在例如,在高压釜中制造该叠层玻璃时的除气过程中,箔9能够在开孔6的位置起到密封作用,防止漏气。此外,箔9的朝向开孔6的表面可作为光线的反射表面9a,以便将由照明模块发出的光线反射回开孔6的内部。因此,箔9的反射表面9a的反射率通常需大于或等于第一阈值,第一阈值例如可以是70%。可以理解到,箔9的材料不是限制性,可采用能够获得上述密封及反射效果的任何材料的箔,例如可采用反射率在70%-95%之间的铝箔,或者铜箔等。

69.此外,还可以理解到,该叠层玻璃的玻璃板数量可以不限于二。例如,该叠层玻璃可以包括夹置于第一玻璃板11与第二玻璃板12之间的至少另外一层玻璃板,并且相邻两层玻璃板之间均可以布置中间层。

70.参考图8和图9,以所示出的叠层玻璃为例,即开孔6开设于第二玻璃板12中以通过第二玻璃板12安装照明模块并传导光线。

71.根据图8所示的一种实施方式,照明模块包括布置在壳体3中的顶发光二极管以及用于将由该顶发光二极管发出的光线传导至开孔6的壁的光导7,该光导7的材料例如为pmma(聚甲基丙烯酸甲酯)、pc(聚碳酸酯)等。

72.根据图9所示的另一种实施方式,照明模块包括布置在壳体3中的侧发光二极管,该侧发光二极管通常位于开孔6的内部,以便能够将光线直接传导至开孔6的壁。

73.至少如图8和图9所示,经由开孔6的壁传导至第二玻璃板12中的光线通过特定的漫射结构8折射、散射或漫反射到车辆内部,该漫射结构8 可以如图所示布置在第二玻璃板12的第四表面12b上,也可以布置在第二玻璃板12的第三表面12a上(图中未示出)。此外可选地,该漫射结构8 可以布置在第一玻璃板11的第二表面11b上,也可以布置在第一玻璃板11 的第一表面11a上。

74.以下以漫射结构8布置在第二玻璃板12的第四表面12b上,或布置在第二玻璃板12的第三表面12a为例进行说明。该漫射结构8可以通过在第二玻璃板12上实施增材、减材的方式形成,例如,该漫射结构8可以是涂覆于第三表面12a和/或第四表面12b上的油墨、布置于第三表面12a和/ 或第四表面12b上的例如带有悬浮颗粒或微结构的膜层、又或在第三表面 12a和/或第四表面12b上刻蚀形成的微结构等等。

75.例如,漫射结构8可以是通过增材的方式而被形成在位于第四表面12b 和/或第三表面12a上的带有微结构(例如凸起)的透明膜。在一些实施例中,增材方式可以包括uv胶固化的方式。增材方式使得微结构和膜可以采用不同的材料分别制成并被耦合在一起,从而利于微结构布置的多样化。例如,先制备光刻胶,然后在光刻胶上用光刻法刻出预定的图案,再将例如,液体的uv胶涂敷在刻蚀的图案上,再将基质材料,例如聚对苯二甲酸乙二醇酯(pet)或者聚碳酸酯(pc)等施加在液态的uv胶上,然后进行uv固化,再去除具有光刻法刻出预定的图案的光刻胶,就形成了基质材料(膜)上的微结构。当然,在一些实施例中,在增材制造的方式下,微结构也可以使用与透明膜相同的材料在制造透明本体的同时而被一体地形成在透明膜上。

76.类似地,如果开孔6开设于上述单层玻璃10中以通过单层玻璃10安装照明模块并传导光线,则经由开孔6的壁传导至单层玻璃10中的光线可以通过布置于外表面10a和/或内表面10b上的上述类型的漫射结构8折射、散射或漫反射到车辆内部。

77.以上已揭示本实用新型的技术内容及技术特点,然而可以理解,在本实用新型的创作思想下,本领域的技术人员可以对上述公开的构思作各种变化和改进,但都属于本实用新型的保护范围。

78.上述实施方式的描述是例示性的而不是限制性的,本实用新型的保护范围由权利要求所确定。