1.本发明涉及针刺碳碳热屏内胆技术领域,尤其涉及一种单晶炉内导流筒的生产工艺。

背景技术:

2.近两年,随着单晶炉热场尺寸的不断增大,导流筒作为单晶炉的一个重要部件,在单晶硅的生产中起到了重要的作用,单晶炉的导流筒对晶体生长有很大影响。使用导流筒可以减少炉体上部的氩气流动涡胞,进而减少氧化挂在单晶炉上部的沉积,从而确保拉制的单晶硅棒具有很高的质量;单晶炉拉制单晶硅棒时,由于石墨制品强度低,其抗折强度为13 mpa左右,导热系数为140 w/m*k左右,抗热震性能较差,使用寿命较短;此外,大尺寸导流筒成形困难,耗材较多,难以满足单晶硅生产发展的需要,为此,本方案设计了一种单晶炉内导流筒的生产工艺。

技术实现要素:

3.本发明提出的一种单晶炉内导流筒的生产工艺,解决了现有技术中的单晶炉内导流筒的性能差、生产工艺复杂的问题。

4.为了实现上述目的,本发明采用了如下技术方案:一种单晶炉内导流筒的生产工艺,包括以下步骤:s1、依据客户图,之后将模具送至机加工车间进行尺寸加工、表面抛光,然后在图纸上设计好预制体加工尺寸,并下发至车间;s2、车间依据预制体图纸设计相应的模具;s3、采取直接刷胶方式,刷胶完成后等待泡沫上和木模上的万能胶完全干后,泡沫直接粘贴到模具上,粘贴泡沫分为两部分(a1和b1),a1处末端切成45

°

,b1段首部成45

°

,泡沫各处粘接缝隙小于3毫米,粘贴好泡沫后的模具安装到针刺设备上;s4、准备好制备导流筒所需要克重的网胎;s5、将上好法兰的模具套在设备轴上;s6、按照工艺要求使用4排针板,长度130cm用g形夹进行固定,并保持针板再一条直线上;s7、铺层、针刺:1-10层依照工艺要求铺层针刺深度为2-14mm,第10层依照工艺要求铺层针刺深度为13-15mm。

5.s8、加工至成品尺寸后进行脱膜、烘烤;s9、烘烤完成后经天然气沉积、树脂浸渍、碳化、机加工、高温等工艺后,即得到客户图纸尺寸要求的导流筒成品。

6.优选的,所述s2步骤中模具采用木质材料制成。

7.优选的,所述s7步骤中,c1处转频/刺频与d1处采用机器进行针刺转频、刺频一致,b1处与e1处采用手工针刺的方式进行针刺。

8.本发明中:1.炭/ 炭复合材料是一种将炭纤维制成的网胎与网胎和碳布,再经过增密、炭化和石墨化处理而成,具有高比强度、高比模量、耐高温、耐烧蚀、热膨胀系数小、耐急冷急热而不变形不开裂等优良性能;2.采用木模为模具,拆装方便,操作简单,导流筒针刺进展速度快;3.采用手工针刺和机器针刺的形式减少了分层架桥现象。

附图说明

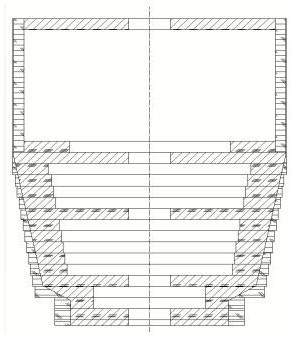

9.图1为本发明的正视剖视图。

10.图2为本发明的齿圈与齿轮的结构示意图。

具体实施方式

11.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

12.实施例1:参照图1-2,一种单晶炉内导流筒的生产工艺,先设计出导流筒所需要的木模,并把木模图纸下发到机加车间,进行尺寸加工、表面抛光,接着再按如下步骤进行:步骤一:将加工好的模具送到模具车间进行贴膜,采取直接刷胶方式,刷胶完成后等待泡沫上和木模上的万能胶完全干后,泡沫直接粘贴到模具上,粘贴泡沫分为两部分(a1和b1),a1处末端切成45

°

,b1段首部成45

°

,泡沫各处粘接缝隙小于3毫米。

13.步骤二:网胎制备处理,将纤维进行裁切,裁切为7-8cm的短切纤维,然后再经过网胎机的处理,得到工艺要求克重的网胎。

14.步骤三:将上好法兰的模具套在设备轴上,将斜丝杠升高至与台面成0

°

,手动转动模具,确认轴端口与模具底部完全接触后将法兰两侧顶丝上死即可,然后校验机器让针板和木模直段保持水平;步骤四:按照工艺要求使用4排针板,长度130cm用g形夹进行固定,并保持针板再一条直线上;步骤五:刺频/转频:c1处转频/刺频与d1处转频、刺频一致(转频:0.35

±

0.02 刺频:32),b1处与e1处采用手工针刺的方式进行针刺;步骤六:加工至成品尺寸后进行脱膜、然后送入烘箱进行4小时的烘烤定型;步骤七:将定型好的预制体放入沉积炉中1200℃沉积300h,通入适量碳源气体和载气;步骤八:沉积完成后清理表面残渣,根据密度情况将导流筒放入树脂中浸渍24h;步骤九:将浸渍完成的导流筒静置控干,然后放入高压固化罐中固化48h;步骤十:将经过固化的导流筒放入碳化炉中900℃碳化50h,使树脂经过高温分解变成热解碳;步骤十一:将碳化完成的导流筒按客户所需求图纸加工成对应形状,达到所需功能外形。

15.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种单晶炉内导流筒的生产工艺,其特征在于,包括以下步骤:s1、依据客户图,之后将模具送至机加工车间进行尺寸加工、表面抛光,然后在图纸上设计好预制体加工尺寸,并下发至车间;s2、车间依据预制体图纸设计相应的模具;s3、采取直接刷胶方式,刷胶完成后等待泡沫上和木模上的万能胶完全干后,泡沫直接粘贴到模具上,粘贴泡沫分为两部分(a1和b1),a1处末端切成45

°

,b1段首部成45

°

,泡沫各处粘接缝隙小于3毫米,粘贴好泡沫后的模具安装到针刺设备上;s4、准备好制备导流筒所需要克重的网胎;s5、将上好法兰的模具套在设备轴上;s6、按照工艺要求使用4排针板,长度130cm用g形夹进行固定,并保持针板再一条直线上;s7、铺层、针刺:1-10层依照工艺要求铺层针刺深度为2-14mm,第10层依照工艺要求铺层针刺深度为13-15mm;s8、加工至成品尺寸后进行脱膜、烘烤;s9、烘烤完成后经天然气沉积、树脂浸渍、碳化、机加工、高温等工艺后,即得到客户图纸尺寸要求的导流筒成品。2.根据权利要求1所述的一种单晶炉内导流筒的生产工艺,其特征在于,所述s2步骤中模具采用木质材料制成。3.根据权利要求1所述的一种单晶炉内导流筒的生产工艺,其特征在于,所述s7步骤中,c1处转频/刺频与d1处采用机器进行针刺转频、刺频一致,b1处与e1处采用手工针刺的方式进行针刺。

技术总结

本发明涉及针刺碳碳热屏内胆技术领域,公开了一种单晶炉内导流筒的生产工艺,针对现有技术中的单晶炉内导流筒的性能差、生产工艺复杂的问题,现提出如下方案,其包括以下步骤:S1、依据客户图,之后将模具送至机加工车间进行尺寸加工、表面抛光,然后在图纸上设计好预制体加工尺寸,并下发至车间;S2、车间依据预制体图纸设计相应的模具;S3、采取直接刷胶方式,刷胶完成后等待泡沫上和木模上的万能胶完全干后,泡沫直接粘贴到模具上。本发明采用木模为模具,拆装方便,操作简单,导流筒针刺进展速度快,而且采用手工针刺和机器针刺的形式,有效减少了分层架桥现象。效减少了分层架桥现象。效减少了分层架桥现象。

技术研发人员:何鹏飞 刘雄

受保护的技术使用者:西安美兰德新材料有限责任公司

技术研发日:2021.11.04

技术公布日:2022/2/8