1.本发明属于膜材料技术领域,具体涉及一种高阻隔高透湿的聚酯膜材料及其制备方法和应用。

背景技术:

2.防护产品,例如防护用具、防护衣物、防护设备等,为了实现对灰尘、细菌、病毒等较好的防护效果,对材料的密封性能有较高的要求。而良好的密封性能使得穿着人员身体排出气体和和汗液难以散出,特别是汗液的存在将会大大影响穿着舒适性,因此在保证良好的阻隔性能的同时需要有良好的透湿性能。

3.cn111690195a发明公开了一种纳米微孔膜、纳米微孔膜制作方法及其应用。其将一定分子量的聚烯烃与加工助剂按一定比例混合,使得复合后的材料满足特定的强度要求,在分子间作用力和添加剂的作用下,聚烯烃流延基膜拉伸后形成的微孔结构的孔径大大降低,孔径可以达到纳米级别,能够实现100%防护的效果,同时微孔膜的厚度也可以减薄,用于口罩材料佩戴更舒适。该发明通过特定材料的添加,来减小过滤层的微孔孔径从而明显提升阻隔性能,但纳米级的微孔仅通过流延方式较难实现,还需配合特定的拉伸处理,通过拉伸成膜的孔,很难保证孔径的均匀性与一致性;更为关键的是,该纳米微孔膜是一种疏水多孔材料,虽然具有优异的水汽渗透性能,但是却因其膜上存在的孔难以抵挡某些微生物(如病原与细菌),同时其阻隔性能由于有孔洞的存在很难达到100cmh2o以上。

4.因此,开发一种无孔的透湿材料具有更高的阻隔性和透湿性,且易于制备及大规模生产的材料具有重要的研究意义和应用价值。

技术实现要素:

5.本发明的目的在于克服现有技术中的不足,提供一种高阻隔高透湿的聚酯膜材料。本发明提供的聚酯膜材料具有良好的阻隔性能和优异的透湿性能,且可通过流延方式成膜,易于制备及大规模生产。

6.本发明的另一目的在于提供上述高阻隔高透湿的聚酯膜材料的制备方法。

7.本发明的另一目的在于提供上述高阻隔高透湿的聚酯膜材料在制备防护产品中的应用。

8.为实现上述发明目的,本发明采用如下技术方案:

9.一种高阻隔高透湿的聚酯膜材料,其特征在于,包括如下重量份数的组分:

10.聚酯100份;

11.碳纳米管混合物1~10份;

12.抗氧剂0.1~2份;

13.加工助剂0.1~5份;

14.所述碳纳米管混合物为碳纳米管、小分子溶剂、脂肪酸及其衍生物的混合物,碳纳米管混合物中碳纳米管、小分子溶剂、脂肪酸及其衍生物的重量比为1:(2~5):(8~20)。

15.碳纳米管具有较大的比表面积,且其上具有大量的纳米级微孔。研究发现,水分子(蒸汽)在纳米级微孔中的传播速度比普通浓度梯度扩散速率高一个数量级,聚酯材料中的亲水链段具有很好的水分子透过性,通过向聚酯基材中引入碳纳米管可实现更好的透湿性能,且无需在聚酯膜上增加孔洞传递水汽,而是利用水分子实现分子级传输,达到“无孔透湿”的效果。但碳纳米管与一般的高分子材料的分散性很差,无法实现聚酯基材中碳纳米管的均匀分散,以致无法有效提高膜材料的透湿性能。

16.本发明经过大量研究,提出了一种解决聚酯中碳纳米管的分散性的新思路。具体地,本发明首先将碳纳米管、小分子溶剂和脂肪酸及其衍生物混合得到一种油状混合物,脂肪酸及其衍生物可将碳纳米管有效的分散开,同时脂肪酸及其衍生物与聚酯中的亲油基团具有较好的相容性,而小分子溶剂在加工的过程中受热气化,在局部区域形成闪爆的效果从而实现碳纳米混合物的高效分散,通过小分子溶剂和脂肪酸及其衍生物的协同作用,在后续的熔融共混中,可实现碳纳米管的均匀分散,进而提升其在聚酯基材中的分散性,得到的聚酯膜材料具有良好的阻隔性能(静水压达到200(cmh2o)以上)和优异的透湿性能(透湿量达到10000g/m2·

24h)。

17.并且该聚酯膜材料并未在整个膜层上形成孔洞,可有效抵挡某些微生物(如病原与细菌);同时该聚酯膜材料可通过流延或者吹膜方式成膜,易于制备及大规模生产。

18.优选地,所述高阻隔高透湿的聚酯膜材料包括如下重量份数的组分:

19.聚酯100份;

20.碳纳米管混合物2~5份;

21.抗氧剂0.2~1份;

22.加工助剂0.2~1份。

23.优选地,所述聚酯为热塑性聚酯弹性体。

24.更为优选地,所述热塑性聚酯弹性体为pu、tpu或tpee中的一种或几种。

25.优选地,所述聚酯的硬度为60ha-82hd(测试标准gb/t2411-2008)。

26.优选地,所述碳纳米管为单壁碳纳米管和/或多壁碳纳米管。

27.优选地,所述碳纳米管混合物中碳纳米管、小分子溶剂、脂肪酸及其衍生物的重量比为1:(2~5):10。

28.优选地,所述小分子溶剂为乙酸乙酯、水或n,n-二甲基甲酰胺(dmf)中的一种或几种。进一步优选为乙酸乙酯或水中的一种或两种。

29.优选地,所述脂肪酸及其衍生物为月桂酸、豆蔻酸、棕榈酸或椰子油脂肪酸二乙醇酰胺中的一种或几种。进一步优选为月桂酸。

30.优选地,所述碳纳米管混合物的制备方法包括如下步骤:将碳纳米管、小分子溶剂和脂肪酸及其衍生物在搅拌条件下混合均匀,即得所述碳纳米管混合物。

31.优选地,所述聚酯和碳纳米管混合物通过熔融共混法混合。

32.具体地,将聚酯在挤出机中熔融后得熔融物,然后在挤出机的末端向熔融物中注入碳纳米管混合物,利用螺杆高速运转以及混合物本身的气化实现超临界混合。

33.优选地,所述抗氧剂为受阻酚类抗氧剂或亚磷酸盐类抗氧剂中的一种或几种。

34.优选地,所述加工助剂为润滑剂。

35.更为优选地,所述润滑剂为芥酸酰胺或油酸酰胺中的一种或两种。

36.上述高阻隔高透湿的聚酯膜材料的制备方法,包括如下步骤:将聚酯、抗氧剂和加工助剂混合,熔融得熔融物;然后将碳纳米管混合物注入熔融物中,共混,挤出,造粒,流延成膜即得所述高阻隔高透湿的聚酯膜材料。

37.上述高阻隔高透湿的聚酯膜材料在制备防护产品(例如防护用具、防护衣物、防护设备等)中的应用也在本发明的保护范围内。

38.与现有技术相比,本发明具有如下有益效果:

39.本发明提供的高阻隔高透湿的聚酯膜材料具有良好的阻隔性能和优异的透湿性能;且可通过流延方式成膜,易于制备及大规模生产。

具体实施方式

40.下面结合实施例进一步阐述本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。下例实施例中未注明具体条件的实验方法,通常按照本领域常规条件或按照制造厂商建议的条件;所使用的原料、试剂等,如无特殊说明,均为可从常规市场等商业途径得到的原料和试剂。本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

41.本发明各实施例及对比例选用的部分试剂说明如下:

42.热塑性聚酯弹性体1#,pu,dp3380a,德国拜尔,硬度为80a,按照gb/t2411-2008测试得到(下同);

43.热塑性聚酯弹性体2#,pu,dp3385a,德国拜尔,硬度为85a;

44.热塑性聚酯弹性体3#,tpu,1180a,德国巴斯夫,硬度为80a;

45.热塑性聚酯弹性体4#,tpee,4085a,杜邦,硬度为85a;

46.抗氧剂1#:受阻酚类抗氧化剂1010,市售;

47.抗氧剂2#:亚磷酸盐类抗氧剂168,市售;

48.加工助剂1#,油酸酰胺,市售;

49.加工助剂2#,芥酸酰胺,市售;

50.碳纳米管1#,tuball系列,日本三洋,单壁碳纳米管;

51.碳纳米管2#,cnt102,岛金科技,多壁碳纳米管;

52.小分子溶剂1#,乙酸乙酯,分析纯,市售;

53.小分子溶剂2#,水,蒸馏水,自制;

54.小分子溶剂3#,乙酸乙酯水溶液,自制,乙酸乙酯的质量浓度为50%;

55.小分子溶剂4#,n,n-二甲基甲酰胺(dmf),市售;

56.脂肪酸及其衍生物1#,月桂酸,市售;

57.脂肪酸及其衍生物2#,豆蔻酸,市售;

58.脂肪酸及其衍生物3#,棕榈酸,市售;

59.碳纳米管混合物1#,碳纳米管1#、小分子溶剂1#和脂肪酸及其衍生物1#的重量比为1:2:10;

60.碳纳米管混合物2#,碳纳米管1#、小分子溶剂1#和脂肪酸及其衍生物1#的重量比为1:3:10;

61.碳纳米管混合物3#,碳纳米管1#、小分子溶剂1#和脂肪酸及其衍生物1#的重量比

为1:5:10;

62.碳纳米管混合物4#,碳纳米管1#、小分子溶剂1#和脂肪酸及其衍生物1#的重量比为1:3:8;

63.碳纳米管混合物5#,碳纳米管1#、小分子溶剂1#和脂肪酸及其衍生物1#的重量比为1:3:20;

64.碳纳米管混合物6#,碳纳米管2#、小分子溶剂2#和脂肪酸及其衍生物2#的重量比为1:3:10;

65.碳纳米管混合物7#,碳纳米管2#、小分子溶剂3#和脂肪酸及其衍生物3#的重量比为1:3:10;

66.碳纳米管混合物8#,碳纳米管1#、小分子溶剂4#和脂肪酸及其衍生物1#的重量比为1:3:10;

67.碳纳米管混合物9#,碳纳米管1#、小分子溶剂1#的重量比为1:3;

68.碳纳米管混合物10#,碳纳米管1#、脂肪酸及其衍生物1#的重量比为1:10;

69.碳纳米管混合物1#~10#的制备过程如下:按重量比称取各组分,将各组分置于容器中40℃调节下搅拌2h,即得。

70.本发明实施例以及对比例中聚酯膜材料通过如下过程制备得到:

71.按配方称取聚酯、抗氧剂和加工助剂,加入到高混机中混合1~3分钟,转速为1000~2000转/分钟,得到预混料;(b)预混料经双螺杆挤出机熔融后,在挤出机混合分散段注入碳纳米管混合物,螺杆各区温度为170~230℃,分别在熔融段和挤出建压段两段真空抽出小分子物质,真空压力-0.06mpa以下,真空造粒,得改性聚酯颗粒;然后将改性聚酯颗粒加入流延设备的料斗,设置挤出各段温度200-270℃,模头温度230-300℃,生产出膜厚度为0.010mm的产品,并收集成卷材产品,取样进行相应性能测试。

72.本发明实施例以及对比例的测试方法如下:

73.静水压:参照en iso 811:2018标准测试,升压速率60cmh2o。

74.透湿量:参照gb/t19082-2009标准测试,38℃,90%rh。

75.实施例1~16

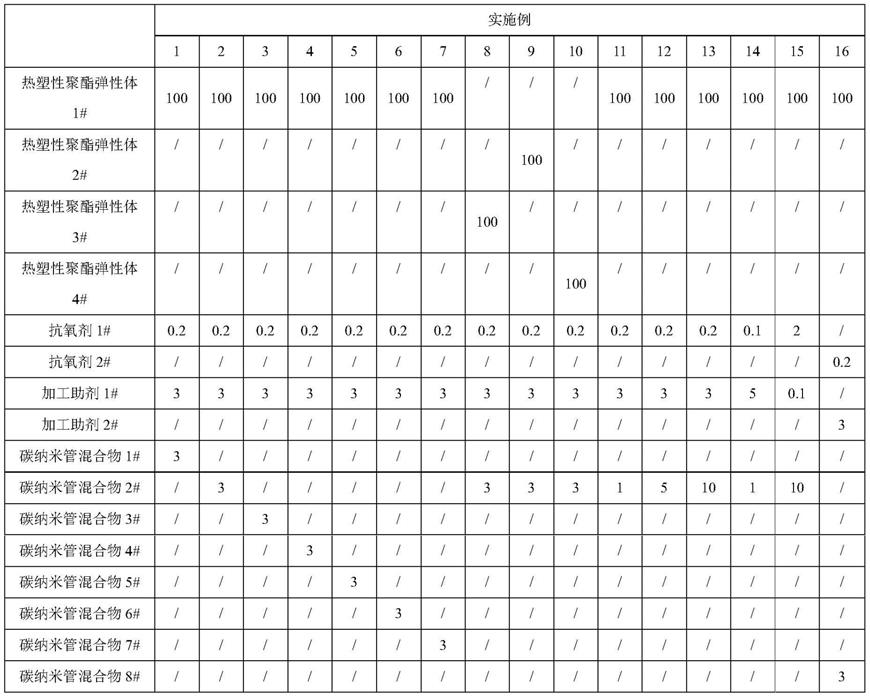

76.本实施例提供一系列高阻隔高透湿的聚酯膜材料,其配方如表1和表2。

77.表1实施例1~16的配方(份)

[0078][0079]

对比例1~6

[0080]

本对比例提供一系列聚酯膜材料,其配方如表4。

[0081]

表2对比例1~6的配方(份)

[0082][0083]

按前述的性能测试方法对各实施例和对比例所提供的聚酯膜材料的性能进行测试,结果如表3。

[0084]

表3实施例1~13和对比例1~6提供的聚酯膜材料的性能测试结果

[0085]

指标静水压(cmh2o)透湿量(g/m2·

24h)实施例121912560实施例220511780实施例320311230实施例420110987实施例519810104

实施例620911597实施例718910567实施例820611890实施例918610032实施例1018810112实施例111819923实施例1219010221实施例131769762实施例141799885实施例151749683实施例161729543对比例11124436对比例21254565对比例31354856对比例41074273对比例51184497对比例61304532

[0086]

由上述测试结果可知,实施例1~9中,以pu、tpu和tppe为基材得到的膜材料具有良好的阻隔性能和优异的透湿性能,静水压达到200(cmh2o)以上,透湿量可达到10000g/m2·

24h以上,其透湿性能满足医疗领域体育运动领域等对透湿量的极限要求。而对比例1和对比例4由于未添加碳纳米管混合物,其透湿量低于5000g/m2·

24h;对比例2和对比例5由于仅将碳纳米管和小分子溶剂混合得到混合物,碳纳米管无法得到有效分散,其透湿量和阻隔性能基本没有提升;对比例3和对比例6中仅将碳纳米管和脂肪酸及其衍生物混合得到混合物,由于缺少小分子溶剂的闪爆效果无法实现碳纳米管的高效分散,碳纳米管的有效作用无法得到发挥。

[0087]

由上述可知,通过小分子溶剂和脂肪酸及其衍生物的协同作用,使得碳纳米管可在聚酯中高效分散,明显的提升膜材料的透湿性能以及阻隔性能。

[0088]

本领域的普通技术人员将会意识到,这里的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。