1.本发明涉及造纸技术领域,具体为一种连续式淀粉酶转化装置。

背景技术:

2.淀粉是造纸行业常用的一种辅助产品,多用于造纸表面施胶、涂布等多个方面,但由于原淀粉粘着性差、糊化温度高、成膜性及透明性不好,难以满足造纸工业施胶或者涂布的需要,为了提高淀粉的应用性能,必须通过化学、物理、生物等方法来改变淀粉的原有性质;造纸行业最常用的淀粉改性方法大致分为两类,一类主要通过醚化、酯化以及交联化等化学改性手段制备阳离子淀粉和交联淀粉等;另一类是通过酶、热化学、热机械、氧化、水解以及高温转化等方法对淀粉进行流变性改性,与机械和化学改性方法相比,酶改性具有反应条件温和,能耗低,投资少,粘度易控制及环境污染小等优点,目前已受到造纸工业的广泛关注。

3.随着科技的发展,清洁生产的推进,酶改性淀粉逐渐代替传统的氧化淀粉,酶转化淀粉主要特点是粘度比未经转化的淀粉底得多,适宜于造纸工业且制造简单,价格更为低廉,在造纸厂中,淀粉酶转化需要使用到专用的转化设备,但现有设备结构设计过于简单,而且在实际使用的过程中,通常都需要一次性转化一天的造纸用量,自设备启动后,直至一天的生产任务完成,设备才能停止运转,设备在持续运转期间不仅需要消耗大量的能源,同时一体式的结构设计,在设备局部发生故障时,整个设备将无法使用,从而还会影响正常的造纸进度。

4.为此,我们研发出了新的一种连续式淀粉酶转化装置。

技术实现要素:

5.(一)解决的技术问题针对现有技术的不足,本发明提供了一种连续式淀粉酶转化装置,解决了但现有设备结构设计过于简单,而且在实际使用的过程中,通常都需要一次性转化一天的造纸用量,自设备启动后,直至一天的生产任务完成,设备才能停止运转,设备在持续运转期间不仅需要消耗大量的能源,同时一体式的结构设计,在设备局部发生故障时,整个设备将无法使用,从而还会影响正常的造纸进度的问题。

6.(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种连续式淀粉酶转化装置,包括预混合机构、低温加热器、保温柜、高温蒸煮柜以及浓度调节机构,所述预混合机构的底端固定连接有出料管,所述出料管靠近预混合机构的一端安装有出料电磁阀,所述出料管远离预混合机构的一端固定连接有低温加热器,所述低温加热器前端外表面的中心设置有第一控制面板;所述预混合机构包括固定底座,所述固定底座的顶部固定连接有混合桶,所述混合桶的顶部安装有可拆卸顶盖,所述可拆卸顶盖的顶部一侧固定连接有上料斗,所述上料

斗的顶部安装有密封盖,所述可拆卸顶盖的顶部远离上料斗的一侧连接有第一注水管,所述固定底座底部中心、可拆卸顶盖的顶部中心均安装有第一轴承座,所述混合桶的中心转动连接有传动轴,所述传动轴的外壁分别固定连接有第一混合叶片组和第二混合叶片组,所述固定底座的前后两端均固定连接有进气管,两个所述进气管靠近固定底座的一端均安装有进气电磁阀门,所述固定底座底部一侧开设有与出料管相对应的出液孔,所述可拆卸顶盖的顶部固定连接有排气管,加工时,将淀粉经上料斗导入混合桶,并同步通过第一注水管注入冷水,利用冷水把淀粉按调成乳状液,经两个进气管通入造纸厂余热利用转化的热空气,从而利用两股热空气推动第一混合叶片组和第二混合叶片组进行旋转,既实现了对混合液的均匀搅拌,同时也能利用热空气对混合液进行预热,从而实现节能以及热能资源的利用,待混合也的温度达到40℃左右后,再向混合桶加入适量的酶,再搅拌两分钟,然后将混合液经出料管导入低温加热器,由低温加热器将其加热至45-50℃左右后,再将混合液利用第一抽液机构抽入保温柜中保温10-20分钟;所述低温加热器与保温柜之间固定连接有第一抽液机构,所述保温柜前端外表面的底部设置有第二控制面板,所述保温柜与高温蒸煮柜之间固定连接有第二抽液机构,混合液在保温柜中保温10-20分钟后,由第二抽液机构将其抽入高温蒸煮柜中,由高温蒸煮柜将混合液加热至升温至93-99℃,并保温10-15分钟;所述高温蒸煮柜前端外表面的中心设置有液晶显示器,所述高温蒸煮柜与浓度调节机构之间固定连接有第三抽液机构,在93-99℃的环境下保温10-15分钟后,酶会失活,然后由第三抽液机构将混合液抽入浓度调节机构中,并加入冷水进行浓度调节,使混合液的浓度为25%,冷却至25℃后即可投入使用。

7.优选的,所述密封盖与上料斗通过螺纹旋合固定,从而使密封盖既便于开合,同时也能实现稳定的安装固定。

8.优选的,所述第一混合叶片组和第二混合叶片组均是由一个固定轴套和多个搅拌叶片组成,且所述第二混合叶片组的底端与固定底座底部内表面相贴合,通过使第二混合叶片组的底端与固定底座底部内表面相贴合,从而可以利用第二混合叶片组的多个搅拌叶片对混合液进行均匀混合搅拌,同时也能防止少量淀粉在固定底座的底部发生沉淀。

9.优选的,两个所述进气管呈相互平行结构设置,且两个进气管均斜插于与固定底座的外侧,并与固定底座相贯通,从而可以利用通入的热空气推动第二混合叶片组进行旋转,从而利用第一混合叶片组和第二混合叶片组对混合液的均匀搅拌。

10.优选的,所述第一抽液机构包括抽液管,所述抽液管靠近低温加热器的一端安装有微型抽液泵,抽液管可以通过微型抽液泵将低温加热器中加热后的混合液抽入保温柜中进行保温。

11.优选的,所述浓度调节机构包括冷却桶,所述冷却桶一侧的顶部开设有进液口,所述冷却桶的外壁远离进液口一侧的顶部固定连接有第二注水管,所述冷却桶的顶端安装有搅拌电机,所述冷却桶的中心转动连接有搅拌杆,所述冷却桶底部的中心安装有第二轴承座,所述搅拌杆的外壁分别固定连接有第一搅拌叶片和第二搅拌叶片,所述冷却桶底部的一侧固定连接有出液管,所述出液管靠近冷却桶的一端安装有出液电磁阀,所述冷却桶前端外表面的中心设置有温度计,混合液在93-99℃的环境下保温10-15分钟后,由第三抽液机构将混合液抽入冷却桶,于此同时,第二注水管会注入适量冷水,使混合液快速降温,并

将混合液的浓度调节至25%,此时由搅拌电机带动第一搅拌叶片和第二搅拌叶片对冷却桶内的混合液进行均匀搅拌,加工完成后,即可通过出液管排出使用。

12.优选的,所述搅拌杆的顶端通过联轴器与搅拌电机的输出轴固定连接,从而使搅拌电机可以带动搅拌杆、第一搅拌叶片和第二搅拌叶片进行同步转动,从而对冷却桶内的混合液进行均匀搅拌。

13.优选的,所述搅拌杆的底端套接与第二轴承座的内环,从而可以完成对搅拌杆的旋转定位作用。

14.(三)有益效果本发明提供了一种连续式淀粉酶转化装置。具备以下有益效果:1、该种连续式淀粉酶转化装置,通过组合式淀粉酶转化机构,既能实现高效率的淀粉酶转化加工,同时也能实现造纸厂热能资源的回收利用,而且各个机构独立工作,检修维护十分方便快捷,不会消耗大量的时间进行维护,从而保证了加工进度。

15.2、该种连续式淀粉酶转化装置,通过设计分体式预混合机构、低温加热器、保温柜、高温蒸煮柜以及浓度调节机构,可以根据需要进行分批量进行淀粉酶转化加工,而且各个机构只需在短时间内完成各自的工作,其余时间无需持续工作,不仅大大提高了工作效率,同时也减少了能源的消耗。

附图说明

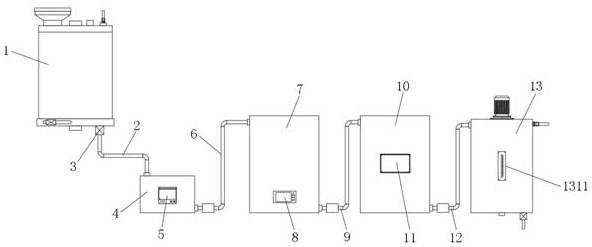

16.图1为本发明一种连续式淀粉酶转化装置的主视结构示意图;图2为本发明一种连续式淀粉酶转化装置预混合机构的剖视结构图;图3为本发明一种连续式淀粉酶转化装置固定底座的俯视结构图;图4为本发明一种连续式淀粉酶转化装置第二混合叶片组的结构示意图;图5为本发明一种连续式淀粉酶转化装置第一抽液机构的结构示意图;图6为本发明一种连续式淀粉酶转化装置浓度调节机构的结构示意图。

17.其中,1、预混合机构;101、固定底座;102、混合桶;103、可拆卸顶盖;104、上料斗;105、密封盖;106、第一注水管;107、第一轴承座;108、传动轴;109、第一混合叶片组;110、第二混合叶片组;111、进气管;112、进气电磁阀门;113、出液孔;114、排气管;2、出料管;3、出料电磁阀;4、低温加热器;5、第一控制面板;6、第一抽液机构;601、抽液管;602、微型抽液泵;7、保温柜;8、第二控制面板;9、第二抽液机构;10、高温蒸煮柜;11、液晶显示器;12、第三抽液机构;13、浓度调节机构;1301、冷却桶;1302、进液口;1303、第二注水管;1304、搅拌电机;1305、搅拌杆;1306、第二轴承座;1307、第一搅拌叶片;1308、第二搅拌叶片;1309、出液电磁阀;1310、出液管;1311、温度计。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例:

如图1-6所示,本发明实施例提供一种连续式淀粉酶转化装置,包括预混合机构1、低温加热器4、保温柜7、高温蒸煮柜10以及浓度调节机构13,预混合机构1的底端固定连接有出料管2,出料管2靠近预混合机构1的一端安装有出料电磁阀3,出料管2远离预混合机构1的一端固定连接有低温加热器4,低温加热器4前端外表面的中心设置有第一控制面板5;如图2-4所示,预混合机构1包括固定底座101,固定底座101的顶部固定连接有混合桶102,混合桶102的顶部安装有可拆卸顶盖103,可拆卸顶盖103的顶部一侧固定连接有上料斗104,上料斗104的顶部安装有密封盖105,可拆卸顶盖103的顶部远离上料斗104的一侧连接有第一注水管106,固定底座101底部中心、可拆卸顶盖103的顶部中心均安装有第一轴承座107,混合桶102的中心转动连接有传动轴108,传动轴108的外壁分别固定连接有第一混合叶片组109和第二混合叶片组110,固定底座101的前后两端均固定连接有进气管111,两个进气管111靠近固定底座101的一端均安装有进气电磁阀门112,固定底座101底部一侧开设有与出料管2相对应的出液孔113,可拆卸顶盖103的顶部固定连接有排气管114,加工时,将淀粉经上料斗104导入混合桶102,并同步通过第一注水管106注入冷水,利用冷水把淀粉按调成乳状液,经两个进气管111通入造纸厂余热利用转化的热空气,从而利用两股热空气推动第一混合叶片组109和第二混合叶片组110进行旋转,既实现了对混合液的均匀搅拌,同时也能利用热空气对混合液进行预热,从而实现节能以及热能资源的利用,待混合也的温度达到40℃左右后,再向混合桶102加入适量的酶,再搅拌两分钟,然后将混合液经出料管2导入低温加热器4,由低温加热器4将其加热至45-50℃左右后,再将混合液利用第一抽液机构6抽入保温柜7中保温10-20分钟;密封盖105与上料斗104通过螺纹旋合固定,从而使密封盖105既便于开合,同时也能实现稳定的安装固定;第一混合叶片组109和第二混合叶片组110均是由一个固定轴套和多个搅拌叶片组成,且第二混合叶片组110的底端与固定底座101底部内表面相贴合,通过使第二混合叶片组110的底端与固定底座101底部内表面相贴合,从而可以利用第二混合叶片组110的多个搅拌叶片对混合液进行均匀混合搅拌,同时也能防止少量淀粉在固定底座101的底部发生沉淀;两个进气管111呈相互平行结构设置,且两个进气管111均斜插于与固定底座101的外侧,并与固定底座101相贯通,从而可以利用通入的热空气推动第二混合叶片组110进行旋转,从而利用第一混合叶片组109和第二混合叶片组110对混合液的均匀搅拌。

20.如图5所示,低温加热器4与保温柜7之间固定连接有第一抽液机构6,第一抽液机构6包括抽液管601,抽液管601靠近低温加热器4的一端安装有微型抽液泵602,抽液管601可以通过微型抽液泵602将低温加热器4中加热后的混合液抽入保温柜7中进行保温;保温柜7前端外表面的底部设置有第二控制面板8,保温柜7与高温蒸煮柜10之间固定连接有第二抽液机构9,混合液在保温柜7中保温10-20分钟后,由第二抽液机构9将其抽入高温蒸煮柜10中,由高温蒸煮柜10将混合液加热至升温至93-99℃,并保温10-15分钟;如图6所示,高温蒸煮柜10前端外表面的中心设置有液晶显示器11,高温蒸煮柜10与浓度调节机构13之间固定连接有第三抽液机构12,在93-99℃的环境下保温10-15分钟后,酶会失活,然后由第三抽液机构12将混合液抽入浓度调节机构13中,并加入冷水进行浓度调节,使混合液的浓度为25%,冷却至25℃后即可投入使用;浓度调节机构13包括冷却桶1301,冷却桶1301一侧的顶部开设有进液口1302,冷却桶1301的外壁远离进液口1302一侧的顶部固定连接有第二注水管1303,冷却桶1301的顶端安装有搅拌电机1304,冷却桶1301

的中心转动连接有搅拌杆1305,冷却桶1301底部的中心安装有第二轴承座1306,搅拌杆1305的外壁分别固定连接有第一搅拌叶片1307和第二搅拌叶片1308,冷却桶1301底部的一侧固定连接有出液管1310,出液管1310靠近冷却桶1301的一端安装有出液电磁阀1309,冷却桶1301前端外表面的中心设置有温度计1311,混合液在93-99℃的环境下保温10-15分钟后,由第三抽液机构12将混合液抽入冷却桶1301,于此同时,第二注水管1303会注入适量冷水,使混合液快速降温,并将混合液的浓度调节至25%,此时由搅拌电机1304带动第一搅拌叶片1307和第二搅拌叶片1308对冷却桶1301内的混合液进行均匀搅拌,加工完成后,即可通过出液管1310排出使用;搅拌杆1305的顶端通过联轴器与搅拌电机1304的输出轴固定连接,从而使搅拌电机1304可以带动搅拌杆1305、第一搅拌叶片1307和第二搅拌叶片1308进行同步转动,从而对冷却桶1301内的混合液进行均匀搅拌;搅拌杆1305的底端套接与第二轴承座1306的内环,从而可以完成对搅拌杆1305的旋转定位作用。

21.工作原理:将淀粉经上料斗104导入混合桶102,并同步通过第一注水管106注入冷水,利用冷水把淀粉按调成乳状液,经两个进气管111通入造纸厂余热利用转化的热空气,利用两股热空气推动第一混合叶片组109和第二混合叶片组110进行旋转,实现了对混合液的均匀搅拌,同时也利用热空气对混合液进行预热,待混合也的温度达到40℃左右后,再向混合桶102加入适量的酶,再搅拌两分钟,将混合液经出料管2导入低温加热器4,由低温加热器4将其加热至45-50℃左右后,再将混合液利用第一抽液机构6抽入保温柜7中保温10-20分钟,混合液在保温柜7中保温10-20分钟后,由第二抽液机构9将其抽入高温蒸煮柜10中,由高温蒸煮柜10将混合液加热至升温至93-99℃,并保温10-15分钟,混合液在93-99℃的环境下保温10-15分钟后,由第三抽液机构12将混合液抽入冷却桶1301,再第二注水管1303注入适量冷水,使混合液快速降温,并将混合液的浓度调节至25%,此时由搅拌电机1304带动第一搅拌叶片1307和第二搅拌叶片1308对冷却桶1301内的混合液进行均匀搅拌,加工完成后,即可通过出液管1310排出使用。

22.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。