1.本发明涉及胶粘剂技术领域,具体地涉及一种高固低粘大粒径聚醋酸乙烯酯乳液。

背景技术:

2.传统高固含聚醋酸乙烯酯应用于乳液复配共混,对醋丙乳液、苯丙乳液、vae乳液复配后保持很高的粘结强度,具有较好的耐水性;并对碳酸钙、玉米淀粉、高岭土等填料具有很好的相容稳定性,并保持良好的流动性。

3.高固低粘大粒径聚醋酸乙烯酯乳液在应用环节过程主要指标体现在:

4.(1)压缩剪切强度高:要求胶粘剂复配成品后具有很好的粘结强度,粒径越大、交联度越高,则内聚强度越高;

5.(2)粘度低:大粒径低粘度聚醋酸乙烯酯可使乳液与粉料、增塑剂、树脂、溶剂的包裹性和流动性会更好,可以做出更高固含量以及机械稳定性更好的水性胶,应用于木工、建筑、包装等方面;

6.(3)冻融稳定性:聚醋酸乙烯酯的冻融和粒径大小有很大关系,粒径越大冻融稳定性越好;

7.(4)不易结皮:高固含量胶水容易脱水结皮,导致在乳液盛放容器沉底成絮状或块状,对后期使用造成很大困扰;

8.(5)无醛环保:大粒径乳液涉交联往往会用n-羟甲基丙烯酰胺(n-ma)作为交联单体来提高耐水性,但n-羟甲基丙烯酰胺往往带来甲醛,导致后续环保问题堪忧;

9.目前国内使用的现有高固含聚醋酸乙烯酯乳液,其聚醋酸乙烯酯乳液又呈现粒径小、粘度高、压缩剪切强度低、冻融稳定性差、易表面结皮、不环保等劣势。为了克服高固含量粘度高的缺陷,目前原材料上只能通过使用低聚合度聚乙烯醇(例如0588、0488类低聚合度pva)的方式调整粘度,使乳液随着固含量增加粘度不至于过高,使其在生产过程中因粘度暴增而容易散热不均,存在爆聚的风险,故只能调低单体流量,生产效率低,粒径和压缩剪切强度会随之变小。

技术实现要素:

10.为了克服上述现有技术的不足,本发明提供了一种高固低粘大粒径聚醋酸乙烯酯乳液及其制备方法。

11.本发明采用如下技术方案:一种高固低粘大粒径聚醋酸乙烯酯乳液的制备方法,通过以下步骤制备得到:

12.(1)将0.8~1.5重量份过硫酸铵溶解于50重量份去离子水中,得到聚合反应的过硫酸铵引发剂a溶液;将0.2~0.45重量份还原剂ff6m溶解于20重量份去离子水中,得到聚合反应的还原剂ff6m引发剂b溶液;

13.(2)将250~350重量份的醋酸乙烯酯、30~50份叔碳酸乙烯酯、5~10重量份甲基

丙烯酸混合搅拌均匀,制成285~460重量份混合单体a;将3-6份交联单体甲基丙烯酸羟乙酯hema溶解于20重量份水中形成交联单体溶液,制成23~26重量份单体溶液b;

14.(3)在反应釜中加入360重量份去离子水、1重量份消泡剂、1重量份缓冲剂、2~5重量份乳化剂,分散搅拌在45~50rad/min条件下加入30~50重量份聚乙烯醇,搅拌分散10~20分钟后升温至95℃,保温60~90分钟,然后降温至55℃以下,加入100~160重量份醋酸乙烯酯纯单体进行单体乳化,恒流泵开始滴加过步骤(1)制得的硫酸铵引发剂a溶液和还原剂ff6m引发剂b溶液,所述硫酸铵引发剂a溶液的滴加时间为4~6小时,还原剂ff6m引发剂b溶液的滴加时间为30~60分钟;

15.(4)待还原剂ff6m引发剂b溶液滴加完后,此间釜内冲温至58℃时打开冷凝器冷却水和反应釜夹套中的水降温,待25-30分钟后,温度平稳在82-85℃开始温度下降,保温20分钟至无回流后,维持温度至78-80℃;

16.(5)调整搅拌速度为80rad/min,2~3小时后调整搅拌速度为100rad/min;通过恒流泵滴加步骤(2)制得的混合单体a和单体溶液b,控制在3小时内滴完;继续滴加过硫酸铵引发剂a溶液,待单体与过硫酸铵溶液滴完后,保温15分钟后升温至90℃,再次保温60分钟;之后降温至45℃以下,加入10~20重量份尿素、0.8~1.5重量份的防腐剂、5~15重量份的增塑剂,搅拌抽真空30分钟后出料,获得成品高固低粘大粒径聚醋酸乙烯酯乳液。

17.进一步地,所述乳化剂为环保非离子乳化剂。

18.进一步地,所述增塑剂为txib、柠檬酸三丁酯、柠檬酸三辛酯、乙酰柠檬酸三丁酯或乙酰柠檬酸三辛酯。

19.进一步地,所述缓冲剂优选醋酸钠。

20.进一步地,所述防腐剂为卡松类防霉剂。

21.进一步地,所述聚乙烯醇优选为聚乙烯醇1788和聚乙烯醇2488。

22.本发明提供了一种高固低粘大粒径聚醋酸乙烯酯乳液,按重量份计,包括250~350份醋酸乙烯酯、30~50份叔碳酸乙烯酯、5~10份甲基丙烯酸、3-6份交联单体甲基丙烯酸羟乙酯hema、100~160份醋酸乙烯酯纯单体、去离子水430份、2~5份乳化剂、30~50份聚乙烯醇、0.8~1.5份过硫酸铵为引发剂、0.2~0.45份还原剂ff6m作为引发剂、5~15份增塑剂、10~20份尿素、0.8~1.5份消泡剂、1~1.2份缓冲剂和0.8~1.2份防腐剂。

23.与现有技术相比,本发明具有如下有益效果:(1)采用聚合度较高的bp17和bp24作为聚醋酸乙烯酯乳液的保护胶体,解决聚醋酸乙烯酯乳液粒径小、内聚强度低的弱势,使乳液粒径变大,冻融稳定性提高,采用前期高打底单体的方式,使得初期最大限度的成核,使得后期乳液的粒径分布更窄,平均粒径更大,粘度更低。

24.(2)并采用分阶段逐步加快转速的方式聚合,使得在聚合的过程中与釜壁的强化传质传热的作用防止爆聚,也使分散在体系中的单体珠滴变得更小,数目增多,单体珠滴的表面积会增大,这样单体珠滴表面上吸附的乳化剂量会增大,结果使体系中的胶束数目减少,最终成核粒径变大。

25.(3)大粒径乳胶粒在交联单体甲基丙烯酸羟乙酯hema交联以后,形成囊腔锁水结构,在此大粒径乳液基础上加入适量尿素,使得乳胶粒中羧基、羟基与尿素的酰胺基形成氢键,达到保水吸湿的目的,故高固含量胶水不易脱水结皮沉淀,保证胶水的储存稳定性。本发明采用的聚合工艺做成的乳液粒径大,固含量高,粘度低;从而达到乳液对基材粘结强度

高,对粉料、增塑剂、树脂、溶剂的包裹性和流动性好,储存稳定性好,不易结皮等特点。

附图说明

26.图1为试片形状及尺寸。

具体实施方式

27.为使本发明实施例的目的、技术方案更加清楚,下面将对本发明实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.(1)将1公斤过硫酸铵溶解于50公斤水中,得到51公斤聚合反应的过硫酸铵引发剂a溶液;将0.25公斤ff6m溶解于20公斤水中,得到20.25公斤聚合反应的过硫酸铵引发剂b溶得到聚合反应的过ff6m引发剂b溶液;

30.(2)将330公斤醋酸乙烯酯、30公斤叔碳酸乙烯酯(vv10)、5公斤甲基丙烯酸混合搅拌均匀,制成365公斤混合单体a;另3公斤交联单体甲基丙烯酸羟乙酯hema溶解于20公斤水中形成交联单体溶液,制成23公斤单体溶液b;

31.(3)在反应釜中加入360公斤水、1公斤消泡剂、1.2公斤缓冲剂醋酸钠、2公斤乳化剂genapol x 1005,分散搅拌在50rad/min条件下加入35公斤份聚乙烯醇1788,10公斤份聚乙烯醇2488,搅拌分散10分钟后升温至95℃,保温60分钟,然后降温至55℃以下,加入110公斤醋酸乙烯酯纯单体进行单体乳化,恒流泵开始滴加过硫酸铵引发剂a溶液和还原剂ff6m引发剂b溶液,引发剂a溶液滴加时间为5小时,引发剂b溶液滴加时间为30分钟;

32.(4)待引发剂b溶液滴加完后,釜中聚合反应由于引发剂氧化还原反应提供π键断裂能量,形成σ键剧烈放热使得釜内自动升温,釜内冲温至58℃时打开冷凝器冷却水和反应釜夹套中的水降温,防止釜内冲温过快而导致反应釜回流反应剧烈,待25-30分钟后,温度平稳在82-85℃开始温度下降,保温20分钟至无回流后,开始维持温度至78-80℃;

33.(5)调整搅拌速度为80rad/min,2小时后调整搅拌速度为100rad/min。恒流泵滴加步骤(2)所配365公斤混合单体a和23公斤单体溶液b,控制在3小时内滴完;引发剂a溶液继续滴加时间为4小时,单体与过硫酸铵溶液滴完后,保温15分钟后升温至90℃,再次保温60分钟;之后降温至45℃以下,加入10公斤份尿素、1公斤的防腐剂、10公斤的增塑剂txib,搅拌抽真空30分钟后出料,获得成品乳液。

34.实施例2

35.(1)将1.5公斤过硫酸铵溶解于50公斤水中,得到51.5公斤聚合反应的过硫酸铵引发剂a溶液;将0.4公斤ff6m溶解于20公斤水中,得到20.4公斤聚合反应的过硫酸铵引发剂b溶得到聚合反应的过ff6m引发剂b溶液;

36.(2)将280公斤醋酸乙烯酯、40公斤叔碳酸乙烯酯(vv10)、10公斤甲基丙烯酸混合搅拌均匀,制成330公斤混合单体a;另4公斤交联单体甲基丙烯酸羟乙酯hema溶解于20公斤水中形成交联单体溶液,制成24公斤单体溶液b;

37.(3)在反应釜中加入360公斤水、1公斤消泡剂、1公斤缓冲剂醋酸钠、3公斤乳化剂

genapol x 1005,分散搅拌在50rad/min条件下加入30公斤份聚乙烯醇1788,15公斤份聚乙烯醇2488,搅拌分散10分钟后升温至95℃,保温60分钟,然后降温至55℃,加入150公斤醋酸乙烯酯纯单体进行单体乳化,恒流泵开始滴加过硫酸铵引发剂a溶液和还原剂ff6m引发剂b溶液,引发剂a溶液滴加时间为5小时,引发剂b溶液滴加时间为30分钟;

38.(4)待引发剂b溶液滴加完后,釜内冲温至58℃时打开冷凝器冷却水和反应釜夹套中的水降温,防止釜内冲温过快而导致反应釜回流反应剧烈,待25-30分钟后,温度平稳在82-85℃开始温度下降,保温20分钟至无回流后,开始维持温度至78-80℃;

39.(5)调整搅拌速度为80rad/min,3小时后调整搅拌速度为100rad/min。恒流泵滴加步骤(2)所配330公斤混合单体a和24公斤单体溶液b,控制在3小时内滴完;引发剂a溶液继续滴加时间为4小时,单体与过硫酸铵溶液滴完后,保温15分钟后升温至90℃,再次保温60分钟;之后降温至45℃以下,加入15公斤份尿素、1.2公斤的防腐剂、5公斤的增塑剂txib,搅拌抽真空30分钟后出料,获得成品乳液。

40.实施例3

41.(1)将0.9公斤过硫酸铵溶解于50公斤水中,得到50.9公斤聚合反应的过硫酸铵引发剂a溶液;将0.3公斤ff6m溶解于20公斤水中,得到20.3公斤聚合反应的过硫酸铵引发剂b溶得到聚合反应的过ff6m引发剂b溶液;

42.(2)将280公斤醋酸乙烯酯、35公斤叔碳酸乙烯酯(vv10)、5公斤甲基丙烯酸混合搅拌均匀,制成320公斤混合单体a;另6公斤交联单体甲基丙烯酸羟乙酯hema溶解于20公斤水中形成交联单体溶液,制成26公斤单体溶液b;

43.(3)在反应釜中加入360公斤水、1.5公斤消泡剂、1公斤缓冲剂醋酸钠、4公斤乳化剂genapol x 1005,分散搅拌在50rad/min条件下加入45公斤份聚乙烯醇1788,搅拌分散10分钟后升温至95℃,保温60分钟,然后降温至55℃,加入150公斤醋酸乙烯酯纯单体进行单体乳化,恒流泵开始滴加过硫酸铵引发剂a溶液和还原剂ff6m引发剂b溶液,引发剂a溶液滴加时间为5小时,引发剂b溶液滴加时间为30分钟;

44.(4)待引发剂b溶液滴加完后,釜内冲温至58℃时打开冷凝器冷却水和反应釜夹套中的水降温,防止釜内冲温过快而导致反应釜回流反应剧烈,待25-30分钟后,温度平稳在82-85℃开始温度下降,保温20分钟至无回流后,开始维持温度至78-80℃;

45.(5)调整搅拌速度为80rad/min,2小时后调整搅拌速度为100rad/min。恒流泵滴加步骤(2)所配320公斤混合单体a和26公斤单体溶液b,控制在3小时内滴完;引发剂a溶液继续滴加时间为4小时,单体与过硫酸铵溶液滴完后,保温15分钟后升温至90℃,再次保温60分钟;之后降温至45℃以下,加入15公斤份尿素、0.8公斤的防腐剂、12公斤的增塑剂txib,搅拌抽真空30分钟后出料,获得成品乳液。

46.对比例1

47.(1)将1公斤过硫酸铵溶解于50公斤水中,得到51公斤聚合反应的过硫酸铵引发剂a溶液;将0.4公斤ff6m溶解于20公斤水中,得到20.4公斤聚合反应的过硫酸铵引发剂b溶得到聚合反应的过ff6m引发剂b溶液;

48.(2)将380公斤醋酸乙烯酯、50公斤叔碳酸乙烯酯(vv10)、8公斤甲基丙烯酸混合搅拌均匀,制成438公斤混合单体a;另5公斤交联单体甲基丙烯酸羟乙酯hema溶解于20公斤水中形成交联单体溶液,制成25公斤单体溶液b;

49.(3)在反应釜中加入360公斤水、1公斤消泡剂、1公斤缓冲剂醋酸钠、2公斤乳化剂genapol x 1005,分散搅拌在50rad/min条件下加入20公斤份聚乙烯醇1788,20公斤份聚乙烯醇2488,搅拌分散10分钟后升温至95℃,保温60分钟,然后降温至55℃,加入50公斤醋酸乙烯酯纯单体进行单体乳化,恒流泵开始滴加过硫酸铵引发剂a溶液和还原剂ff6m引发剂b溶液,引发剂a溶液滴加时间为5小时,引发剂b溶液滴加时间为30分钟;

50.(4)待引发剂b溶液滴加完后,釜内冲温至58℃时打开冷凝器冷却水和反应釜夹套中的水降温,防止釜内冲温过快而导致反应釜回流反应剧烈,待25-30分钟后,温度平稳在82-85℃开始温度下降,保温20分钟至无回流后,开始维持温度至78-80℃;

51.(5)不调整转速,搅拌速度为50rad/min。恒流泵滴加步骤(2)所配438公斤混合单体a和25公斤单体溶液b,控制在5小时内滴完;引发剂a溶液继续滴加时间为4小时,单体与过硫酸铵溶液滴完后,保温15分钟后升温至90℃,再次保温60分钟;之后降温至45℃以下加入1公斤的防腐剂、10公斤的增塑剂txib,搅拌抽真空30分钟后出料,获得成品乳液。

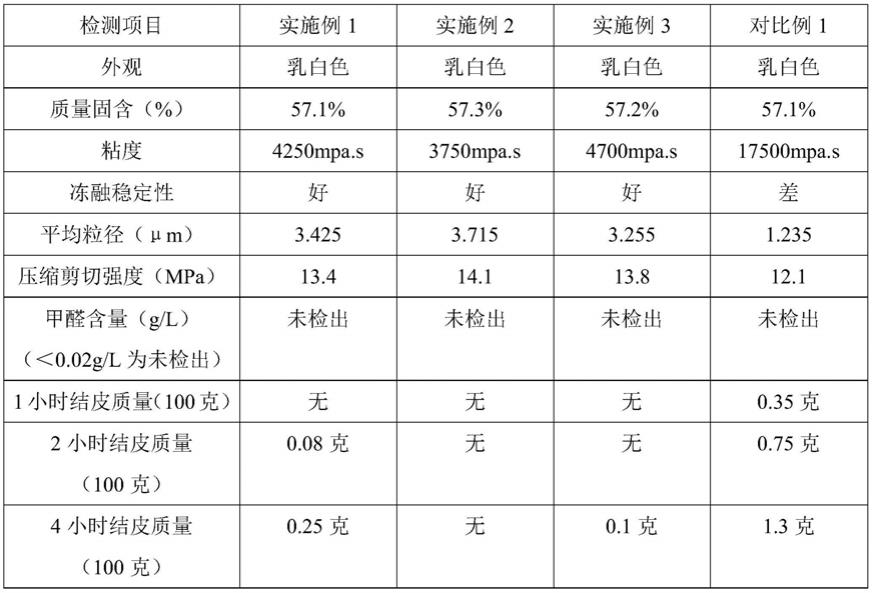

52.为了对以上四个实施例获得的一种高固低粘大粒径聚醋酸乙烯酯乳液开放时间进行对比评价,进行如下对比补充实验:将实施例1~实施例3和对比例1制得的产品进行各项性能指标的检测结果。

53.实施例4乳液性能测试

54.(1)冻融稳定性测试

55.将分别按照表1实施例、2、3、4制备的聚醋酸乙烯酯乳液乳液样品1、样品2、样品3、样品4与市售乳液一起参照gb/t 20623-2006进行冻融稳定性测试。将所测乳液置于(-10

±

2)℃低温箱中,冷冻18h后,在(23

±

2)℃条件下放置6h,如此便为一个完整的冻融循环。打开容器,若试样无硬块、凝聚等异常现象,则此次冻融循环合格,进行下一次冻融循环。冻融循环次数越多,则表示乳液冻融稳定性越好。

56.(2)粒径分析测试

57.所制备聚醋酸乙烯酯乳液乳液的乳胶粒径及其分布采用brookhaven公司zeta plas型激光粒度分析仪进行测试。将样品用去离子水稀释,超声震荡,置于洁净的塑料比色皿中进行测试。

58.(3)结皮时间测试

59.所制备四个聚醋酸乙烯酯乳液乳液取100克样品放入的一次性杯中,将所测乳液置于(25

±

2)℃恒温恒室中观察1小时、2小时、4小时各4个样品,一共12个样品测试;到时间后用镊子取膜用吸水纸吸附后,称重。

60.(4)游离甲醛测试

61.依据gb/t 23993-2009,测量乳液中游离甲醛含量。平行测量2次取平均值作为最终结果。

62.(5)粘度测试

63.乳液粘度按照gb/t 2794-1995中旋转粘度计法进行测试。

64.(6)压缩剪切强度

65.a、试片

66.采用含水率(以绝对重量为基准)15%,密度大于0.5g/cm3的桦木片材料(也可用强度接近桦木的木材代替)其胶接面应加工平滑且材料的主纤维方向与试片的轴向平行,

试片形状及尺寸如图1所示(单位mm)

67.b、试样的制备

68.把经充分搅拌的样品,分别涂在两块试片的胶接面上,胶接面积为25mm

×

25mm,涂胶量均为100g/m2。按图要求将试片迭合胶接成试样,迭合时间不超过10分钟,胶接面施以0.49-0.98mpa的压力,室温为20

±

2℃,相对湿度60%-70%,装配时间24小时,接触压力在同样环境条件下放置48小时,此试样即可进行干强度实验;若进行湿强度实验,此样品在30

±

1℃的水中浸泡3h后,再于20

±

1℃的水中浸泡10min,然后立即进行压缩剪切强度实验。乳液主要技术指标:粘度范围3000-5000mpa.s;固含量范围:57

±

1%;粒径3-4μm。

69.表1:实施例1至实施例3及对比实例1产品性能指标的检测结果表

[0070][0071]

由上表1可知,本发明实施例1~3制得的高固低粘大粒径聚醋酸乙烯酯乳液的粘度较低,约3700mpa.s~4700mpa.s,远低于对比例1制得产品的粘度;本发明实施例1~3制得的乳液冻融稳定性好,平均粒径大。

[0072]

综上所述,采用前期高打底单体、分阶段逐步加快转速的聚合方式,使得初期最大限度的成核,使得后期乳液的粒径分布更窄,平均粒径更大,粘度更低;而大粒径的聚醋酸乙烯酯乳液对冻融稳定性性能会更好,压缩剪切强度更高;使用环保型交联单体使得乳液的游离甲醛含量达到未检出标准,达到十环的要求;而随着尿素和大粒径乳液的配合,使得乳胶粒中羧基、羟基与尿素的酰胺基形成氢键,达到保水吸湿的目的,故此高固含量胶水不易脱水结皮沉淀,保证胶水性能和储存稳定性。