1.本发明涉及一种制备新琼寡糖混合物时作为原料使用的琼脂的制备方法等,更具体地,涉及到提高对β-琼脂糖酶的分解敏感度,可制备出新琼四糖(neoagarotetraose)及新琼六糖(neoagarohexaose)的含量相对较高的新琼寡糖混合物的琼脂的制备方法及利用其制备新琼寡糖混合物的方法。

背景技术:

2.琼脂(agar)从很久以前开始就广泛用于食品添加剂、药品、化妆品、牲畜饲料及工业原料等,作为代表性的源自海藻类的多糖,在韩国其每年的产量约达2000~5000吨,是较为丰富的水产资源之一。但在实际使用中,总产量中仅有一部分被简单加工处理作为廉价原料使用,其余大部分被闲置,相对于禀赋资源量其附加价值是非常低的现况。因此,非常需要对韩国丰富的琼脂开发出新的用途及提高附加价值的研究。

3.琼脂除少量的蛋白质、灰分及脂肪外大部分由多糖组成,构成上述琼脂的多糖有中性多糖琼脂糖(agarose)和酸性多糖琼脂胶(agaropectin)。琼脂糖将d-半乳糖(d-galactose)和3,6-脱水-l-半乳糖(3,6-anhydro-l-galactose)以β-1,4形式结合的琼脂二糖(agarobiose)为单体,由于琼脂二糖是通过α-1,3结合重复而成的直链结构,因此具有很强的凝胶(gel)化能力。相反,琼脂胶虽然和琼脂糖一样以琼脂二糖为单体,但是由于含有硫酸盐基团(sulfate group)等酸性基团,凝胶化能力弱。

4.其中,琼脂糖被作用于β-1,4结合的β-琼脂糖酶(β-agarase)经新琼四糖(neoagarotetraose)分解成新琼二糖(neoagarobiose),继续被作用于α-1,3结合的α-琼脂糖酶(α-agarase)最终分解成半乳糖(d-galactose)和3,6-脱水-l-半乳糖(3,6-anhydro-l-galactose)。另外,琼脂糖被稀酸或α-琼脂糖酶分解成琼脂二糖(agarobiose)。一般地,新琼寡糖是指琼脂或琼脂糖用β-琼脂糖酶(β-agarase)水解而获得的如新琼二糖、新琼四糖、新琼六糖(neoagarohexaose)、新琼八糖(neoagarooctaose)等2~10个单糖结合而成的寡糖。另外,新琼寡糖是指琼脂或琼脂糖被稀酸或α-琼脂糖酶水解而获得的如琼脂二糖、琼脂四糖(agarotetraose)、琼脂六糖(agarohexaose)、琼脂八糖(agarooctaose)等2~10个单糖结合而成的寡糖。新琼寡糖以3,6-脱水-l-半乳糖(3,6-anhydro-l-galactose)为非还原性末端,而琼脂寡糖以d-半乳糖(d-galactose)为非还原性末端,由于这样的结构差异,导致在生理学的活性方面表现出不同的特性。

5.另一方面,已公开(stanier et al.,1942,j.bacteriol.;hodgson and chater,1981,j.gen.microbiol.)作为放线菌的天蓝色链霉菌(streptomyces coelicolor)a3(2)以细胞外(分泌到细胞外)蛋白质的形式生产用于分解琼脂或琼脂糖的β-琼脂糖酶,并且这种琼脂糖酶由daga基因或dagb基因编码。天蓝色链霉菌(streptomyces coelicolor)a3(2)生产的β-琼脂糖酶中daga酶主要将琼脂或琼脂糖分解生成dp4(新琼四糖)及dp6(新琼六糖),dagb酶主要将琼脂或琼脂糖分解生成dp2(新琼二糖,neoagarobiose)。daga基因在通过放线菌生产琼脂糖酶的研究中占有很重要的地位。特别是,天蓝色链霉菌在放线菌的分

子生物学的研究中作为使用最广泛的菌株,在2002年由英国的桑格中心(sanger centre)分析得出染色体dna的序列,现已公开(bantley et al.,2002,nature)。

6.利用β-琼脂糖酶来制备新琼寡糖混合物时作为原料使用的琼脂或琼脂糖可通过多种方法制备。例如,韩国授权专利公报第10-0125214号公开了一种利用壳聚糖的琼脂的提纯方法,其特征在于,在1~5%浓度的琼脂溶液中添加壳聚糖和乙醇搅拌后静置,将琼脂中存在的琼脂胶(agaropectin)沉淀分离,在上清液加入3倍量的乙醇沉淀后用玻璃过滤器过滤,然后通过减压下干燥降低灰分及硫酸盐基团的含量。另外,韩国授权专利公报第10-0122019号公开了一种琼脂原料草(即,海草(sea grass))的预处理方法,其为用石花菜(gelidium amansii)、江篱(gracilaria verrucosa)、长枝沙菜(hypnea charoides)等其他琼脂原料草(sea grass)通过预处理、煮熟、凝固、脱水、干燥制备琼脂的方法,其特征在于,在上述预处理步骤中,在30~60℃下将琼脂原料草(即,海草(sea grass))浸泡在约0.3~1.5%浓度的熟石灰或生石灰溶液中约2~4小时。另外,韩国授权专利公报第10-0196679号公开了一种高品质琼脂的制备方法,包括:琼脂粉末中放入edta盐溶液搅拌,去除上清液后中和的工序;对上述edta盐处理及中和工序中添加的盐类水洗及过滤的工序;及在获得的过滤残渣中添加有机溶剂进行脱水处理及干燥工序。另外,韩国授权专利公报第10-0317579号公开了一种制备电泳用高纯度琼脂糖的制备方法,其特征在于,将琼脂原料溶解成0.1~10%(w/v)后,相对于琼脂重量,以0.1~20%的比例加入壳聚糖或水溶性壳聚糖,在50~90℃下进行反应,反应完成后,将反应液的氢离子浓度调至9~11,使生成沉淀,将这些沉淀物过滤或离心去除,并干燥上清液。另外,韩国授权专利公报第10-0411481号公开了一种微生物培养基用琼脂的制备方法,其特征在于,将石花菜用清水洗后并干燥,用上述石花菜10倍量的水浸泡一晚,然后添加0.05%液量的次氯酸钠进行漂白处理,将上述石花菜水洗后用0.2%硫酸溶液处理并水洗至中性,向上述石花菜中加入上述石花菜10倍量的0.02%偏磷酸钠溶液,将ph固定为6.0并加热提取后加入焦磷酸钾,将ph调节至8.0,加入2%液量的硅藻土,过滤后将上述滤液放置在室温下使其凝胶化,再切成5

×5×

300mm的大小,用0.1%次氯酸苏打漂白,在-80℃下冷冻后解冻并脱水干燥,再将上述琼脂萃取物用孔径为0.2~0.4μm的微细过滤器过滤来制备。另外,韩国授权专利公报第10-0484926号公开了一种琼脂糖的制备方法,其为在琼脂溶液中加入壳聚糖溶液沉淀去除琼脂胶,分离上清液后粉末化制备琼脂糖的方法,其特征在于,包括:在上述琼脂胶沉淀而被去除后剩下的上清液中,加入酸性溶液将ph调节至2~4再搅拌1~6小时后加入碱进行中和的步骤;及将中和的琼脂糖水溶液在常温冷却后,向其加入以琼脂糖水溶液总量为基准1.0倍的40~70%(v/v)浓度的乙醇,分离沉淀的沉淀物后回收上清液来进行粉末化的步骤。另外,韩国授权专利公报第10-0759525号公开了一种琼脂的制备方法,其特征在于,包括:清洗步骤,清洗生石花菜;煮熟步骤,将上述生石花菜放入水中与蒸汽一起加热萃取包含琼脂成分的石花菜液;过滤步骤,将上述萃取的石花菜液从生石花菜残渣中过滤;凝固步骤,将上述过滤好的石花菜液放入成型容器中凝固,上述凝固步骤中,投入到成型容器中的石花菜液的深度设置成,从石花菜液的深度减掉石花菜液深度的30%后的长度与预订细琼脂(strip agar)的长度相同;垂直切割步骤,将上述凝固步骤中凝固的石花菜块放在切割用网上垂直施压来切割,形成完成前的琼脂,其中,可通过汽缸升降的加压板将凝固的石花菜块施压到上述切割用网来进行上述步骤;将上述完成前的琼脂冷冻、溶解、脱水的步骤;及干燥步骤,将上

述完成前的琼脂干燥。另外,韩国授权专利公报第10-1759282号公开了一种利用碱浸泡及微波脱水工艺的用江篱制备琼脂的方法,其特征在于,包括:预处理步骤,将干燥的江篱放入开水中煮熟后用冷水冷却,再用流动的水清洗后干燥;碱浸泡步骤,将上述预处理步骤处理的江篱浸泡在作为碱性溶液的浓度为1~3%的氢氧化钠溶液中;萃取步骤,将浸泡上述江篱的碱性溶液加热来萃取江篱萃取物;凝胶形成步骤,使上述江篱萃取物形成凝胶;微波脱水步骤,将上述凝胶冷冻后用微波解冻及脱水;干燥步骤,将通过上述微波脱水步骤脱水的凝胶清洗后干燥,上述碱浸泡步骤中将上述碱性溶液进行搅拌30至60分钟,上述萃取步骤中将上述碱性溶液加热到100至130℃萃取30至120分钟,上述凝胶形成步骤由a)过滤步骤,过滤上述江篱萃取物获得滤液;b)中和处理步骤,在上述滤液中加入酸进行中和处理;c)凝固步骤,将上述中和处理的滤液凝结形成凝胶;的步骤构成,上述微波脱水步骤中将上述凝胶在-20℃下冷冻12小时并施加微波30至60分钟。上述现有技术中公开的琼脂或琼脂糖的制备方法的问题在于,有些过程非常复杂,不利于商业化,有的使用了生产保健功能食品的材料中不适合的化合物等,还有部分制备的琼脂对β-琼脂糖酶的分解敏感性较差,无法获得足够量的新琼寡糖混合物。

7.尤其是,报道称,在琼脂或琼脂糖的β-琼脂糖酶反应产物中,dp4和dp6比dp2对于抗肥胖、抗糖尿、高血脂等代谢性疾病具有更好的改善、抗癌、增强免疫作用。所以需要开发一种可以制备出dp4和dp6的含量高的新琼寡糖混合物的,食用级安全的琼脂或琼脂糖的制备方法。

技术实现要素:

8.发明所要解决的问题

9.本发明是在现有技术背景下完成的,本发明的目的在于提供一种工艺简单、有利于商业化,食品级安全的琼脂的制备方法,其能够提高对β-琼脂糖酶的分解敏感性,可以制备出新琼四糖和新琼六糖的含量相对较高的新琼寡糖混合物。此外,本发明的另一个目的是提供一种使用制备琼脂的方法制备新琼寡糖混合物的方法。

10.用于解决问题的方案

11.本发明的发明人认识到,市售的琼脂产品由于在制备过程中使用了漂白剂等,不适合作为新琼寡糖混合物之类的保健功能食品材料的制备原料,所以着手研究开发了工艺简单、食品级安全的琼脂的制备方法。本发明的发明人证实了,当用生石花菜(即,未加工的石花菜)通过热水萃取制备含琼脂溶液,并立即与β-琼脂糖酶反应制备新琼寡糖混合物时,虽然其工艺简单且为食品级安全,但在最终反应产物中dp4(新琼四糖)和dp6(新琼六糖)的含量相对较低,所以进一步改进了工艺。结果,证实了用生石花菜通过热水萃取制备含琼脂溶液,冷却固化后粉碎至一定大小,用纯化水清洗后,再次溶解,制备出精制的含琼脂溶液,并将其与β-琼脂糖酶反应制备新琼寡糖混合物时,最终反应产物中dp4和dp6的含量显著增加,由此完成了本发明。

12.为实现上述目的,本发明的一例提供一种琼脂的制备方法,包括:步骤(a),将生石花菜和水加入萃取罐中,进行热水萃取后,将热水萃取液与残渣分离,获得含琼脂溶液;步骤(b),将上述含琼脂溶液移至搅拌罐中,边搅拌边进行一次冷却使温度冷却至50~55℃,然后停止搅拌,在静置状态下进行二次冷却使温度冷却至10~25℃,获得含琼脂溶液的凝

固物;及步骤(c),在上述搅拌罐内将含琼脂溶液的凝固物粉碎至0.5~15cm的大小,然后用水(water)清洗获得精制的含琼脂溶液的凝固物。

13.为实现上述目的,本发明的一例提供一种新琼寡糖混合物的制备方法,包括:步骤(a),将生石花菜和水加入萃取罐中,进行热水萃取后,将热水萃取液与残渣分离,获得含琼脂溶液;步骤(b),将上述含琼脂溶液移至搅拌罐中,边搅拌边进行一次冷却使温度冷却至50~55℃,然后停止搅拌,在静置状态下进行二次冷却使温度冷却至10~25℃,获得含琼脂溶液的凝固物;步骤(c),在上述搅拌罐内将含琼脂溶液的凝固物粉碎至0.5~15cm大小,然后用水清洗获得精制的含琼脂溶液的凝固物;及步骤(d),将上述精制的含琼脂溶液的凝固物加热溶解并搅拌将温度冷却至35~50℃后,其中添加β-琼脂糖酶进行酶反应而生成新琼寡糖。

14.发明效果

15.根据本发明的琼脂的制备方法由于其工艺简单而有利于商业化,并且由于其没有使用漂白剂等,所以是食品级安全的。另外,根据本发明的方法制备的琼脂提高了对β-琼脂糖酶的分解敏感性,因此可以制备出新琼四糖及新琼六糖的含量相对较高的新琼寡糖混合物。

附图说明

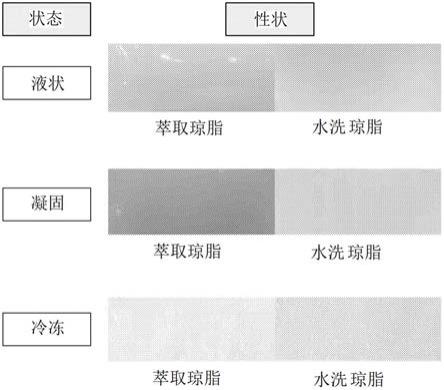

16.图1是示出制备例1制备的精制的含琼脂溶液和比较制备例1制备的含琼脂溶液的液状、凝固及冷冻干燥状态下性状的图。

具体实施方式

17.以下,对本发明进行详细地说明。

18.本发明的一方面涉及一种琼脂的制备方法,该方法工艺简单,食品级安全,并对β-琼脂糖酶的分解敏感性优秀。根据本发明一例的琼脂的制备方法包括:步骤(a),将生石花菜(未加工的石花菜)和水加入萃取罐中,进行热水萃取后,将热水萃取液与残渣分离,获得含琼脂溶液;步骤(b),将上述含琼脂溶液移至搅拌罐中,边搅拌边进行一次冷却使温度冷却至50~55℃,然后停止搅拌,在静置状态下进行二次冷却使温度冷却至10~25℃,获得含琼脂溶液的凝固物;及步骤(c),在上述搅拌罐内将含琼脂溶液的凝固物粉碎至0.5~15cm大小,然后用水清洗获得精制的含琼脂溶液的凝固物。

19.根据本发明的一例中琼脂的制备方法,上述步骤(a)是在萃取罐中通过热水萃取及过滤等,从生石花菜获得高温的含琼脂溶液的步骤。在上述步骤(a)投入到萃取罐中的生石花菜优选为已经进行过脱盐及干燥等预处理的生石花菜。另外,在上述步骤(a)投入到萃取罐中的生石花菜的干重没有太大的限制,但考虑到热水萃取后顺利的输送及冷却后顺利的凝固等,优选为相对每100l水(萃取溶剂)加入1~5kg,更优选为相对于每100l水加入2~3kg。另外,在上述步骤(a),考虑到萃取效率及经济性等,热水萃取温度优选为80~110℃,更优选为85~105℃。另外,在上述步骤(a),考虑到萃取效率及经济性等,热水萃取时间优选为1~10小时,更优选为2~8小时。另外,在上述步骤(a),将热水萃取后的热水萃取液与生石花菜残渣分离的方法没有特别限制,例如将生石花菜放入萃取袋中热水萃取后只排出萃取液的方法,使用过滤布、过滤网(或过滤筛)进行过滤的方法等。

20.根据本发明的一例中琼脂的制备方法,上述步骤(b)是调节搅拌罐中的冷却、搅拌等条件,从高温的含琼脂溶液中获得含琼脂溶液的凝固物的步骤。上述步骤(b)中移动到搅拌罐的含琼脂溶液通过一次冷却,在搅拌的状态下冷却至50~55℃。在上述步骤(b)中,如果将含琼脂溶液一次冷却至55℃以上温度或50℃以下温度后停止搅拌,则可能会导致含琼脂溶液的凝固不够顺利。另外,在上述步骤(b),对于含琼脂溶液经过一次冷却并停止搅拌后静置的时间,考虑到顺利的凝固及凝固物的性状,优选为15~30小时,更优选为18~25小时。另外,在上述步骤(b),含琼脂溶液在停止搅拌静置的状态下二次冷却使温度冷却至10~25℃,优选为12~22℃。

21.根据本发明的一例中琼脂的制备方法,上述步骤(c)是为了提高由于β-琼脂糖酶的酶反应生成的新琼四糖及新琼六糖的产率,将含琼脂溶液的凝固物用如纯化水之类的干净的水清洗,去除对β-琼脂糖酶的酶反应有负面影响的杂质,如琼脂胶等的步骤。在上述步骤(c),将含琼脂溶液的凝固物用纯化水清洗前,先粉碎至0.5~15cm大小,优选为粉碎至1~10cm,更优选为粉碎至1~5cm大小。在上述步骤(c),当含琼脂溶液的凝固物粉碎成小于0.5cm的大小时,在后述的向搅拌罐内注入纯化水及向搅拌罐外排出纯化水来清洗含琼脂溶液的凝固物时,会导致含琼脂溶液的凝固物通过设置有过滤网的排出管泄漏出去,降低琼脂回收率或琼脂糖回收率,或者堵住上述过滤网使含琼脂溶液的凝固物无法连续地清洗等诸多问题的发生。另外,在上述步骤(c),针对用于清洗含琼脂溶液的凝固物的水的量,考虑含琼脂溶液的凝固物的精制水平,以热水萃取时所用生石花菜的干重1kg为基准,优选为2000~10000l,更优选为3000~80000l。另外,在上述步骤(c),为了连续地进行清洗含琼脂溶液的凝固物的工艺,可设置成,在搅拌罐内将含琼脂溶液的凝固物粉碎后,往搅拌罐内供应水来清洗含琼脂溶液的凝固物,用于清洗的水通过设置有过滤网的排出管排出到搅拌罐外部。另外,在上述步骤(c),为了进一步去除杂质及对β-琼脂糖酶的酶反应有负面影响的因子,更优选为,可设置成,通过往搅拌罐内部供应水及向搅拌罐外部排出水来清洗含琼脂溶液的凝固物后,将搅拌罐内部的含琼脂溶液的凝固物和未排出的水移至筛子(sieve)上并振动去除未排出的水。在上述步骤(c),当连续地进行清洗含琼脂溶液的凝固物的工艺时,考虑到琼脂回收率、精制琼脂中的琼脂糖的含量或琼脂糖回收率,以热水萃取时所用生石花菜的干重1kg为基准,用于清洗含琼脂溶液的凝固物而供应到搅拌罐的水的流速优选为3~8l/min,更优选为4~6l/min,水的供应时间优选为12~20小时,更优选为14~18小时。

22.本发明的一方面是涉及一种新琼四糖及新琼六糖的含量相对较高的新琼寡糖混合物的制备方法,根据本发明的一例的新琼寡糖混合物的制备方法使用前述的琼脂的制备方法。根据本发明的一例的新琼寡糖混合物的制备方法,包括:步骤(a),将生石花菜和水注入萃取罐中,进行热水萃取后,将热水萃取液与残渣分离,获得含琼脂溶液;步骤(b),将上述含琼脂溶液移至搅拌罐中,边搅拌边进行一次冷却使温度冷却至50~55℃,然后停止搅拌,在静置状态下将温度冷却至10~25℃,获得含琼脂溶液的凝固物;及步骤(c),在上述搅拌罐内将含琼脂溶液的凝固物粉碎至0.5~15cm大小,然后用水清洗而获得精制的含琼脂溶液的凝固物;及步骤(d),将上述精制的含琼脂溶液的凝固物加热溶解并搅拌来使温度冷却至35~50℃,其中添加β-琼脂糖酶进行酶反应而生成新琼寡糖。

23.根据本发明一例的新琼寡糖混合物的制备方法中,步骤(a)至(c)对应于前述琼脂

的制备方法,因此省略对技术特征的具体说明。

24.根据本发明一例的新琼寡糖混合物的制备方法,上述步骤(d)是精制的含琼脂溶液的凝固物中的琼脂糖与β-琼脂糖酶反应生成新琼寡糖的步骤。在上述步骤(d),精制的含琼脂溶液的凝固物经加热再次溶解,这时精制的含琼脂溶液的凝固物的加热温度优选为80~110℃,更优选为85~105℃。另外,在上述步骤(d),为了将精制的含琼脂溶液的凝固物中的琼脂糖转化成新琼寡糖,所使用的β-琼脂糖酶可从已知的多种β-琼脂糖酶中选择。

25.例如,考虑到新琼寡糖混合物的种类及含量比,上述β-琼脂糖酶优选来源于天蓝色链霉菌(streptomyces coelicolor)的β-琼脂糖酶daga。本发明关于上述daga的氨基酸序列及生产方法等参考韩国授权专利公报第10-1632262号的说明书中公开的实施例。另外,在上述步骤(d),β-琼脂糖酶的添加量没有特别限定,但考虑到新琼寡糖生成效率,优选为10~200unit/ml的量,更优选为75~175unit/ml。用于示出上述β-琼脂糖酶的活性的1个单位(unit)定义如下:将琼脂糖溶解为0.2%(w/v)浓度的50mm pbs溶液(ph为7)3.9ml在40℃下反应5分钟(反应液4ml),加入与反应液等量的dns试剂(dinitrosalicylic acid 6.5g,2m naoh 325ml及丙二醇45ml溶解于1l蒸馏水而制得),煮沸10分钟后冷却,在540nm测量吸光度时,在540nm处生成0.001吸光度的酶的量。另外,在上述步骤(d),只要在搅拌状态下精制的含琼脂溶液不发生再凝固的同时β-琼脂糖酶的酶活性在合适的水平以上的范围,则酶反应温度没有特别的限制,考虑到新琼寡糖的生成效率,优选为35~50℃,更优选为38~45℃。另外,在上述步骤(d),酶反应时间没有特殊限制,考虑到新琼寡糖的生成效率及经济性,优选为10~24小时,更优选为12~20小时。另外,在上述步骤(d),通过酶反应生成的新琼寡糖主要是新琼四糖及新琼六糖。例如,在上述步骤(d),通过酶反应获得的最终产物以固体成分总重量为基准,优选包含新琼四糖30~40重量%及新琼六糖18~26重量%。另外,在上述步骤(d),以固体成分总重量为基准,通过酶反应获得的最终产物中新琼四糖及新琼六糖的总含量是50~65重量%。

26.下面,将通过实施例更详细地说明本发明。然而,以下实施例仅用于清楚说明本发明的技术特征,并不限制本发明的保护范围。

27.1.实验原料及测定方法

28.(1)β-琼脂糖酶的生产及滴度(titer)

29.以下实施例中使用的β-琼脂糖酶是由申请人达因比奥有限公司自行生产的天蓝色链霉菌(streptomyces coelicolor)daga酶。天蓝色链霉菌daga酶的具体生产方法与韩国授权专利公报第10-1632262号的说明书中公开的实施例1的内容相同。

30.β-琼脂糖酶的活性使用还原糖定量法(dns method)测定。具体地,β-琼脂糖酶活性测定方法及1u(unit)的定义与韩国授权专利公报第10-1632262号的说明书中公开的实施例2的内容相同。

31.(2)琼脂糖(agarose)含量的测定

32.试样中琼脂糖的含量用公知的dmso(二甲基亚砜,dimethyl sulfoxide)反应法测定(参考journal of the korean fisheries society v.18no.1,1985年,pp.37-43)。

33.(3)新琼寡糖含量的测定

34.试样中新琼寡糖的含量用hplc测定。

35.2.琼脂的制备及使用其制备新琼寡糖混合物

36.制备例1

37.每1kg的去除盐分并干燥的生石花菜放入萃取袋中,共准备20个装有生石花菜的萃取袋(相当于总共20kg的生石花菜)。然后,将准备好的20个萃取袋放入萃取罐内部,注入500l的纯化水浸泡,在约40~50℃下保持约10分钟后去除注入的纯化水。然后,将800l纯化水注入萃取罐内,向萃取罐外部夹套中提供蒸汽,在约95

±

5℃下进行约4小时的热水萃取。热水萃取完成后,将与萃取罐相连的排放管减压处理,使热水萃取液与残渣分离,获得含琼脂溶液,然后将其通过灭菌处理的阀管移至搅拌罐内。之后,在保持搅拌罐的叶轮转速为35rpm的同时向搅拌罐外部夹套供应冷却水,冷却含琼脂溶液,当含琼脂溶液的温度达到约55℃时,停止叶轮的运转,仅在搅拌罐的外部夹套供应冷却水的状态下静置约20小时,使含琼脂溶液凝固。之后,将搅拌罐内部的含琼脂溶液的凝固物粉碎至约1~3cm的大小,通过外部管道以约100l/min的流量向搅拌罐内部供给纯化水约16小时,清洗含琼脂溶液的凝固物,同时将清洗用的纯化水通过装有过滤网的排出管排出到搅拌罐内。之后,将搅拌罐内清洗后的含琼脂溶液的凝固物和未排出的纯化水移至振动筛子上,通过振动去除清洗后的含琼脂溶液中未排出的纯化水,获得精制的含琼脂溶液的凝固物。之后,将精制的含琼脂溶液的凝固物放入搅拌罐内部,向搅拌罐外部夹套提供蒸汽,使搅拌罐内部温度升至95

±

5℃,然后保持约1小时使精制的含琼脂溶液的凝固物溶解成精制的含琼脂溶液。

38.之后,在保持搅拌罐的叶轮转速为25rpm的同时向搅拌罐外部夹套供应冷却水,将精制的含琼脂溶液的温度降至约43℃,添加相当于约125u/ml滴度的量的β-琼脂糖酶,进行约16小时的酶反应,获得含反应产物的溶液。酶反应完成后,向搅拌罐外部夹套中提供蒸汽,将搅拌罐内部温度升至95

±

5℃后保持约1小时,使β-琼脂糖酶失活。之后,切断向搅拌罐外部夹套中提供的蒸汽,而注入冷却水,将搅拌罐内部温度降至65

±

5℃,减压条件下浓缩后,用1μm过滤器过滤获得含反应产物的浓缩液。然后,将含反应产物的浓缩液冷冻干燥并粉碎,获得含反应产物的粉末。

39.比较制备例1

40.每1kg的去除盐分并干燥的生石花菜放入萃取袋中,共准备20个装有生石花菜的萃取袋(相当于总共20kg的生石花菜)。然后,将准备好的20个萃取袋放入萃取罐中,注入500l的纯化水浸泡,在约40~50℃下维持约10分钟后去除注入的纯化水。然后,将800l纯化水注入萃取罐内,向萃取罐外部夹套中提供蒸汽,在约95

±

5℃下进行约4小时的热水萃取。热水萃取完成后,将与萃取罐相连的排放管减压处理,使热水萃取液与残渣分离,获得含琼脂溶液,然后将其通过灭菌处理的阀管移至搅拌罐内部。

41.之后,在保持搅拌罐的叶轮转速为25rpm的同时向搅拌罐外部夹套供应冷却水,将含琼脂溶液的温度降至约43℃,向其中添加相当于约125u/ml滴度的量的β-琼脂糖酶,进行约16小时的酶反应,获得含反应产物的溶液。酶反应完成后,向搅拌罐外部夹套中提供蒸汽,将搅拌罐内部温度升至95

±

5℃后保持约1小时,使β-琼脂糖酶失活。之后,切断向搅拌罐外部夹套中提供的蒸汽,而注入冷却水,将搅拌罐内部温度降至65

±

5℃,减压条件下浓缩后,用1μm过滤器过滤获得含反应产物的浓缩液。然后,将含反应产物的浓缩液冷冻干燥并粉碎,获得含反应产物的粉末。

42.3.根据琼脂(agar)制备方法的特征分析

43.(1)琼脂的性状分析

44.将制备例1中精制的含琼脂溶液的凝固物溶解成精制的含琼脂溶液后,对其取样后进行凝固及冷冻干燥使其固化。另外,将比较制备例1中的含琼脂溶液移至搅拌罐内部后,对其取样、进行凝固及冷冻干燥使其固化。图1是示出制备例1制备的精制的含琼脂溶液和比较制备例1制备的含琼脂溶液的液状、凝固及冷冻干燥状态下性状的图。在图1中,“萃取琼脂”相当于比较制备例1中制备的含琼脂溶液,“水洗琼脂”相当于制备例1中制备的精制的含琼脂溶液。如图1所示,制备例1制备的精制的含琼脂溶液与比较制备例1制备的含琼脂溶液相比,在外观上几乎没有杂质。

45.(2)琼脂回收率等的定量分析

46.将制备例1中精制的含琼脂溶液的凝固物溶解成精制的含琼脂溶液后,对其取样后进行凝固及冷冻干燥使其固化。将固化的试样的重量作为琼脂的重量,测定固化的试样中琼脂糖的含量。另外,将比较制备例1中含琼脂溶液移至搅拌罐内部后,对其取样后进行凝固及冷冻干燥使其固化。之后,用相同的方法测定琼脂的重量及琼脂糖的含量。以下表1示出了根据琼脂的制备方法相对于生石花菜重量的琼脂的回收率、相对于生石花菜重量的琼脂糖的回收率及制备的琼脂内琼脂糖的含量。以下表1中的值为仅改变制备例1和比较制备例1的琼脂制备中的相对尺度,共实施5次后测定的平均值。

47.表1

[0048][0049][0050][0051][0052]

如表1所示,制备例1的方法与比较制备例1的方法相比,琼脂回收率相对较低,但作为β-琼脂糖酶的基质的琼脂糖的含量显着增加,因此,结果上琼脂糖的回收率没有显着差异。

[0053]

4.根据新琼寡糖混合物的制备方法的新琼四糖及新琼六糖的含量分析

[0054]

对制备例1和比较制备例1中最终获得的含反应产物的粉末中新琼寡糖的含量进行分析,其结果如下表2所示。以下表2中的值为仅改变制备例1和比较制备例1的新琼寡糖混合物的制备中的相对尺度,共实施5次后测定的平均值。

[0055]

表2

[0056][0057]

*dp4:新琼四糖

[0058]

*dp6:新琼六糖

[0059]

如上述表2所示,制备例1中最终获得的含反应产物的粉末相比于比较制备例1最终获得的含反应产物的粉末,新琼四糖含量和新琼六糖含量非常高。另外,制备例1和比较制备例1中最终获得的含反应产物的粉末中,除了新琼四糖和新琼六糖以外,不同聚合度的新琼寡糖含量均为0.1%以下,并且其余固体成分主要以琼脂糖、琼脂胶和聚合度大于10的多糖类形式存在。

[0060]

以上通过实施例说明了本发明,当然在不脱离本发明的领域和思想范围内,可以进行多种变形实施。因此,应理解为本发明的保护范围包含所有属于本发明的权利要求的范围内的全部实施形式。