1.本发明涉及一种高环境适应性耐磨石墨密封材料的制备方法,属于无机非金属石墨密封材料技术领域。

背景技术:

2.燃油泵作为发动机燃油供给系统中最为基础的部件,其承担着在发动机工作过程中将燃油从油箱内抽出,并以一定的压力通过供油管路源源不断地输送至发动机,再由高压油泵二次加压,并按照发动机的做工顺序为各个气缸提供定量的燃油。目前燃油泵中设置有机械密封石墨密封环,但是在其工作中还会出现机械密封漏油超标、冒白烟的问题。这是由于现有机械密封石墨密封环一般都是通过石墨浸渍树脂制得的,当温升超过200℃,浸渍树脂石墨密封环就会分解形成硬颗粒和析出挥发物,形成泡疤,当密封端面线速度较高,造成摩擦副密封端面pv值增大,密封断面遭到破坏,磨损加剧,导致泄漏量超标。因此,提供一种高环境适应性耐磨石墨密封材料的制备方法是十分必要的。

技术实现要素:

3.本发明为了解决现有石墨密封环制备工艺复杂且适应性耐磨性能不高的问题,提供一种高环境适应性耐磨石墨密封材料的制备方法。

4.一种高环境适应性耐磨石墨密封材料的制备方法,该方法包括以下步骤:

5.步骤1,将超细焦粉、石墨粉和n330高耐磨炭黑充分混匀后,获得混合料,向混合料中加入沥青,然后在120-180℃条件下混捏处理2-3h;

6.步骤2,混捏处理完成后,在130-150℃条件下进行轧片处理,获得的轧片厚度为1mm以下;

7.步骤3,将步骤2获得的轧片冷却后进行破碎磨粉处理,破碎磨粉处理获得粒径在70μm以下的压粉,将压粉进行等静压成型处理,获得坯料;

8.步骤4,将步骤3获得的坯料依次进行第一次焙烧、第一次沥青浸渍、第二次焙烧、第二次沥青浸渍、第三次焙烧和石墨化处理,获得制品的密度大于1.80g/cm3,肖氏硬度为70-85,石墨化度大于80%;

9.步骤5,将经过步骤4处理后的制品进行第三次沥青浸渍和焙烧炭化处理,获得气孔率≤2%的制品;

10.步骤6,将步骤5处理后的制品进行呋喃树脂浸渍和固化处理,获得气孔率≤1%的材料。

11.进一步地,步骤1中按超细焦粉含量为70-80wt%、石墨粉含量为10-20wt%和n330高耐磨炭黑含量为5-15wt%的比例混合;所述的超细焦粉粒径在5μm以下,石墨粉粒径在45μm以下,n330高耐磨炭黑粒径在45μm以下。

12.进一步地,步骤1中沥青软化点为80-105℃,残碳率为50-60wt%;沥青添加质量为混合料总质量的60-70%。

13.进一步地,步骤3中等静压成型处理压力为150-200mpa。

14.进一步地,步骤4中第一次焙烧、第二次焙烧和第三次焙烧处理条件为:以5-10℃/h的升温速率加热至1300℃,保温2h。

15.进一步地,第一次沥青浸渍和第二次沥青浸渍处理条件为:在温度为180-300℃,压力为1-3mpa的条件下,以沥青为浸渍剂浸渍处理10-20h。

16.进一步地,步骤4中石墨化处理条件为:石墨化温度为2300-2500℃,保温时间为多少。

17.进一步地,步骤5中第三次沥青浸渍处理条件为:温度为180-300℃,压力为2-3mpa,时间为10-20h;所述的焙烧炭化处理条件为:以5-10℃/h的升温速率至1300℃,保温2h。

18.进一步地,步骤6中呋喃树脂浸渍处理条件为:温度为室温,压力为1.0-1.5mpa,时间为20h;所述的固化处理条件为:以10-15℃/h的升温速率至180℃,保温2h。

19.本发明具有以下有益效果:本发明采用超细粉(d50=5μm)作为主要原材料,利用沥青和呋喃树脂复合浸渍工艺,提高材料密封性及抗高温磨损性能的同时,具有较高的润滑性。并且采用等静压成型改善材料微观结构,降低传统压制成型具有的各向异性比(降低至1.05:1),提高耐磨性能。并且本技术提供的焙烧工艺有助于提高成品率,并降低了气孔率,获得的石墨基体具有高体积密度,高石墨化度和高的肖氏硬度。

附图说明

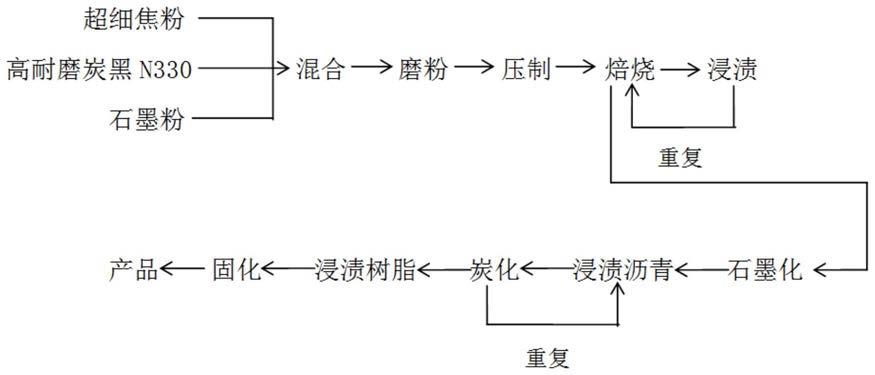

20.图1为高环境适应性耐磨石墨密封材料的制备工艺流程图。

具体实施方式

21.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

22.实施例1:

23.如图1所示:

24.(1)首先将粒径在10μ以下的超细焦粉、粒径在50μ以下的石墨粉和沥青焦粉,按超细焦粉的含量为50wt%,石墨粉为40wt%,沥青焦粉10wt%充分混匀后,获得混合料。

25.(2)然后将软化点为93℃,残碳率为40wt%沥青加入混合料中,其沥青添加量为混合料总质量的40wt%,在180℃温度下混捏3h,然后在150℃温度下轧片,轧片的厚度在1mm以下,并将轧成的片冷却后破碎磨粉至粒径在70μ以下,制成压粉。压粉在200mpa进行等静压成型处理,获得坯料。

26.(3)将获得的坯料依次第一次焙烧、第一次沥青浸渍、第二次焙烧、第二次沥青浸渍、第三次焙烧和石墨化处理,获得制品,制品密度1.80g/cm3,肖氏硬度70,石墨化度85%。

27.其中,第一次焙烧、第二次焙烧、第三次焙烧和焙烧炭化处理处理条件为:以15℃/h的升温速率加热至1300℃,保温2h。第一次沥青浸渍和第二次沥青浸渍处理条件为:在温度为300℃,压力为3mpa的条件下,以沥青为浸渍剂浸渍处理10h。石墨化温度为2500℃,保温4h。

28.(4)然后将获得的制品进行第三次沥青浸渍和焙烧炭化处理,获得气孔率≤2%的制品。

29.其中,第三次沥青浸渍浸渍处理条件为:温度为300℃,压力为3mpa,时间为20h;焙烧炭化处理条件为:以10℃/h的升温速率至1300℃,保温2h时间。

30.(5)最后将气孔率≤2%的制品进行呋喃树脂浸渍和固化处理,获得气孔率≤1%的材料。

31.其中,呋喃树脂浸渍处理条件为:温度为室温,压力为1.5mpa,时间为20h;固化处理条件为:以15℃/h的升温速率至180℃,保温2h时间。

32.实施例2:

33.(1)首先将粒径在10μ以下的超细焦粉、粒径在50μ以下的石墨粉和沥青焦粉,按超细焦粉的含量为55wt%,石墨粉为35wt%,沥青焦粉10wt%充分混匀后,获得混合料。

34.(2)然后将软化点为93℃,残碳率为40wt%沥青加入混合料中,其沥青添加量为混合料总质量的50wt%,在150℃温度下混捏2h,然后在140℃温度下轧片,轧片的厚度在1mm以下,并将轧成的片冷却后破碎磨粉至粒径在70μ以下,制成压粉。压粉在150mpa进行等静压成型处理,获得坯料。

35.(3)将获得的坯料依次第一次焙烧、第一次沥青浸渍、第二次焙烧、第二次沥青浸渍、第三次焙烧和石墨化处理,获得制品,制品密度1.85g/cm3,肖氏硬度75,石墨化度80%。

36.其中,第一次焙烧、第二次焙烧、第三次焙烧和焙烧炭化处理处理条件为:以10℃/h的升温速率加热至1300℃,保温2h。第一次沥青浸渍和第二次沥青浸渍处理条件为:在温度为200℃,压力为2mpa的条件下,以沥青为浸渍剂浸渍处理10h。石墨化温度为2300℃,保温4h。

37.(4)然后将获得的制品进行第三次沥青浸渍和焙烧炭化处理,获得气孔率≤2%的制品。

38.其中,第三次沥青浸渍浸渍处理条件为:温度为200℃,压力为2mpa,时间为20h;焙烧炭化处理条件为:以10℃/h的升温速率至1300℃,保温2h。

39.(5)最后将气孔率≤2%的制品进行呋喃树脂浸渍和固化处理,获得气孔率≤1%的材料。

40.其中,呋喃树脂浸渍处理条件为:温度为室温,压力为1.0mpa,时间为20h;固化处理条件为:以10℃/h的升温速率至180℃,保温2h时间。

41.实施例3:

42.(1)首先将粒径在10μ以下的超细焦粉、粒径在50μ以下的石墨粉和沥青焦粉,按超细焦粉的含量为60wt%,石墨粉为30wt%,沥青焦粉10wt%充分混匀后,获得混合料。

43.(2)然后将软化点为93℃,残碳率为40wt%沥青加入混合料中,其沥青添加量为混合料总质量的60wt%,在120℃温度下混捏3h,然后在130℃温度下轧片,轧片的厚度在1mm以下,并将轧成的片冷却后破碎磨粉至粒径在70μ以下,制成压粉。压粉在200mpa进行等静压成型处理,获得坯料。

44.(3)将获得的坯料依次第一次焙烧、第一次沥青浸渍、第二次焙烧、第二次沥青浸渍、第三次焙烧和石墨化处理,获得制品,制品密度1.90g/cm3,肖氏硬度85,石墨化度75%。

45.其中,第一次焙烧、第二次焙烧、第三次焙烧和焙烧炭化处理处理条件为:以15℃/

h的升温速率加热至1300℃,保温2h。第一次沥青浸渍和第二次沥青浸渍处理条件为:在温度为150℃,压力为2mpa的条件下,以沥青为浸渍剂浸渍处理10h。石墨化温度为2400℃,保温4h。

46.(4)然后将获得的制品进行第三次沥青浸渍和焙烧炭化处理,获得气孔率≤2%的制品。

47.其中,第三次沥青浸渍浸渍处理条件为:温度为300℃,压力为2mpa,时间为20h;焙烧炭化处理条件为:以10℃/h的升温速率至1300℃,保温2h。

48.(5)最后将气孔率≤2%的制品进行呋喃树脂浸渍和固化处理,获得气孔率≤1%的材料。

49.其中,呋喃树脂浸渍处理条件为:温度为室温,压力为1.5mpa,时间为20h;固化处理条件为:以10℃/h的升温速率至180℃,保温2h时间。