1.本发明涉及混凝土技术领域,特别涉及一种土木工程用高强度混凝土及其制作方法。

背景技术:

2.普通混凝土指以水泥为主要胶凝材料,与水、砂、石子,必要时掺入化学外加剂和矿物掺合料,按适当比例配合,经过均匀搅拌、密实成型及养护硬化而成的人造石材,具有易浇注、耐冲击、耐磨损等优良性质。

3.目前配置抗蚀能力强的水泥是通过增加混凝土致密性降低水的渗透速度,但只是在一定程度上减缓了环境中水的渗透,氯离子、硫酸盐等仍然会随水渗透进混凝土内部造成混凝土的腐蚀破坏;混凝土表面涂层防护是通过涂覆涂层阻止水与混凝土表面的直接接触来达到提高混凝土抗腐蚀耐久性的目的,但超疏水表面易于被摩擦磨损破坏而失去超疏水性能。

4.上述方法在一定程度上降低了水对混凝土的渗透,提高了混凝土结构的耐久性,但并没有从根本上改变混凝土亲水的性质。

技术实现要素:

5.本发明的主要目的在于提供一种土木工程用高强度混凝土及其制作方法,可以有效解决背景技术没有从根本上改变混凝土亲水性质的问题。

6.为实现上述目的,本发明采取的技术方案为:一种土木工程用高强度混凝土,包括如下重量的生产原料:水泥500~600份、水225~270份、细砂 500~600份、低表面能修饰剂2~4份、减水剂2~5份、粉煤灰400~600 份、细骨料600~800份、粗骨料800~1000份。

7.优选地,所述水泥选用po42.5普通硅酸盐水泥。

8.优选地,所述细砂经过60目标准网筛筛选,含泥量小于99%,其主要成分sio。

9.优选地,所述水泥、水与细砂的重量比为1:0.45:1。

10.优选地,所述低表面能修饰剂采用含氟材料-氟硅烷c8f

13

h4si(oc2h5)3,其分子结构由1个非极性的疏水长链和3个极性端构成。

11.优选地,所述氟硅烷遇水后极易发生快速水解反应,硅氧烷基团si-oc2h5反应生成硅醇基si-oh其表达式为:

12.cf3(cf2)5c(ch2)si-(o(c2h5)3+3h2o

→

cf3(cf2)5(ch2)2si-oh313.水解反应所生成的硅醇基极易与固体表面的羟基发生脱水缩合反应,使得在固体表面上形成一层共价键结合的单分子膜。

14.优选地,包括紫铜网,所述紫铜网的“目数”为80目,含铜量99.97%,其中铜丝直径为120μm、孔径为200μm。

15.优选地,所述生产原料还包括消泡剂,所述消泡剂优选聚醚改性有机硅消泡剂。

16.优选地,一种土木工程用高强度混凝土的制作方法,其特征在于:包括如下步骤:

17.s1、原料预处理:称取p.o42.5普通硅酸盐混凝土与经60目细筛筛选的细砂,置于容器中混合均匀,然后向容器中添加拌合自来水,搅拌均匀,形成混凝土泥浆;

18.s2、添加低表面能修饰剂:向混凝土泥浆中添加氟硅烷并将其置于立式搅拌器下搅拌;

19.s3、成型:将经立式搅拌器搅拌后的混凝土泥浆倒入模具中,待模具中的混凝土泥浆硬化成混凝土块之后,将混凝土块从模具中取出,即获得氟硅烷改性混凝土块。

20.优选地,所述步骤s2中的立式搅拌器参数设置为;转速250r/min、搅拌时间1~2小时。

21.与现有技术相比,本发明具有如下有益效果:

22.1.本发明中,通过在混凝土中加入氟硅烷,使得硅烷遇水后极易发生快速水解反应,其中存在的硅氧烷基团si-oc2h5反应生成硅醇基si-oh,之后生成的硅醇基极易与固体表面的羟基发生脱水缩合反应,使得在固体表面上形成一层共价键结合的单分子膜从而有效降低固体表面能,从而改变混凝土的亲水性质,且从实验结果可以得出氟硅烷重量比的在0.20~0.29%之间,其疏水性最强。

23.2.本发明中,通过推动成型混凝土块在砂纸上沿直尺水平方向,分别正向与反向各摩擦200mm为一次摩擦循环,重复进行12次摩擦循环,之后检查其接触角与滚动角,发现其接触角随摩擦次数的增加一直维持在150

°

左右浮动,而的滚动角随摩擦次数的增加一直维持在10

°

上下,所以并不影响其疏水性,其耐摩擦性能好。

具体实施方式

24.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

25.在本发明的描述中,需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

26.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

27.实施例1

28.一种土木工程用高强度混凝土,包括如下重量的生产原料:水泥500份、水225份、细砂500份、氟硅烷2.0份、减水剂2份、粉煤灰400份、细骨料600份、粗骨料800份。

29.一种土木工程用高强度混凝土的制作方法:包括如下步骤:

30.s1、称取p.o42.5普通硅酸盐混凝土500份与经60目细筛筛选的细砂 500份,并使其在容器中混合均匀,然后向容器中添加拌合自来水225份,之后将其搅拌均匀,形成混凝土泥浆,之后向混凝土泥浆中以此的添加减水剂2份、粉煤灰400份、细骨料600份、粗骨料800份,并将其搅拌均匀;

31.s2、向混凝土泥浆中添加氟硅烷并将其置于立式搅拌器下搅拌,其搅拌转速为250r/min、搅拌时间1小时;

32.s3、将经立式搅拌器搅拌后的混凝土泥浆倒入模具中,待模具中的混凝土泥浆硬化成混凝土块之后,将混凝土块从模具中取出,即获得氟硅烷改性混凝土块。

33.实施例2

34.实施例2与实施例1的区别在于,各组分加入重量分数不同,其水泥600 份、水270份、细砂600份、氟硅烷2.5份、减水剂5份、粉煤灰600份、细骨料800份、粗骨料1000份。

35.实施例3

36.实施例3与实施例1的区别在于,各组分加入重量分数不同,其水泥560 份、水252份、细砂560份、氟硅烷3份、减水剂4份、粉煤灰500份、细骨料700份、粗骨料900份。

37.实施例4

38.实施例4与实施例1的区别在于,氟硅烷的加入重量不同,其氟硅烷的重量为3.5份。

39.实施例5

40.实施例5与实施例1的区别在于,氟硅烷的加入重量不同,其氟硅烷的重量为4.0份。

41.对比例1

42.对比例1与实施例1的区别在于,对比例1中未添加氟硅烷。

43.对比例2

44.s1、称取p.o42.5普通硅酸盐混凝土500份与经60目细筛筛选的细砂 500份,置于烧杯中混合均匀;

45.s2、向烧杯中添加拌合自来水225份,搅拌均匀,形成混凝土泥浆,并将其置于立式搅拌器下搅拌一小时;

46.s3、将经立式搅拌器搅拌后的混凝土泥浆倒入模具中并将模具上表面用孔径为80目的紫铜网覆盖;

47.s4、待模具中的混凝土泥浆硬化后,揭去模具上表面铜网,将混凝土块从模具中取出,即获得具有超疏水表面的混凝土。

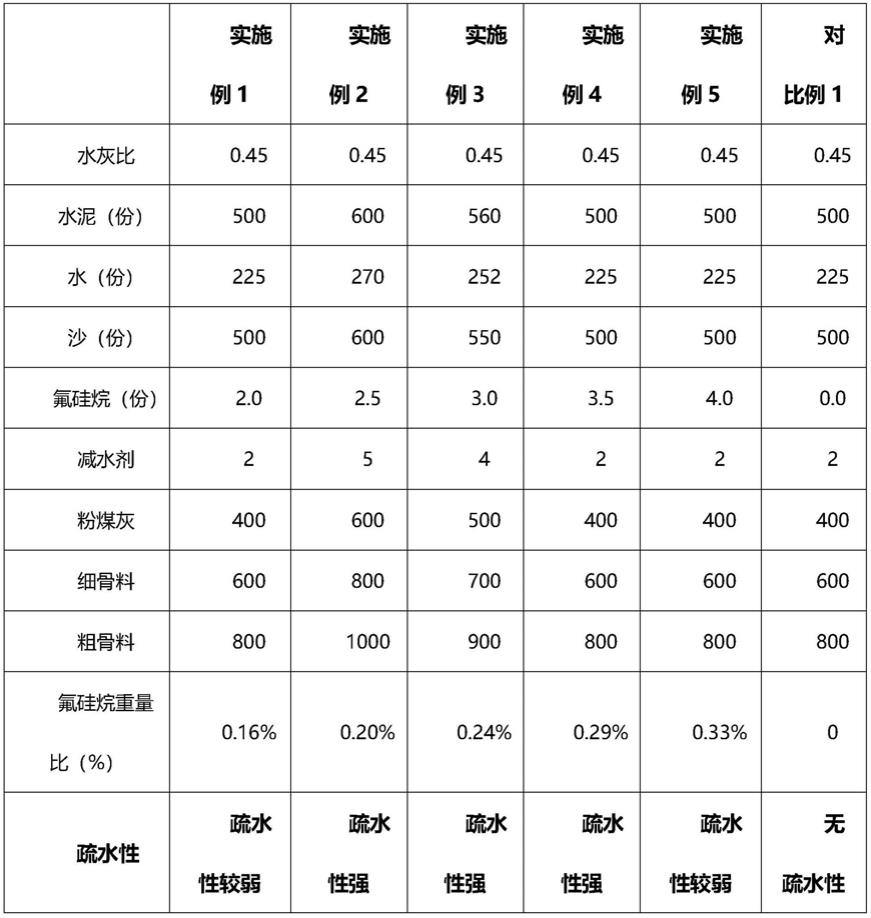

48.表1控制变量实验中混凝土配比

[0049][0050]

从上表1中所示结果可以看出,根据本发明的方法实施例1-5与对比例 1相比,其疏水性强,且根据实施例1-5的结果可以得出氟硅烷重量比的在 0.20~0.29%之间,其疏水性最强,在0.2~0.29%之外,也具有疏水性,但其疏水性较弱。

[0051]

耐摩擦实验过程:将实施例1以及对比例2的混凝土表面向下与1500 号砂纸接触,试件上表面压质量155克圆形铁块,此时实施例1的混凝土表面与砂纸表面之间压强约为600pa;推动混凝土块在砂纸上沿直尺水平摩擦 200mm,然后反向推动试件摩擦200mm,正向与反向各摩擦200mm为一次摩擦循环,重复进行12次摩擦循环,每一次摩擦循环完成后测量实施例1以及对比例2表面的接触角与滚动角。结果如下表:

[0052]

表2

[0053][0054]

从上表2中,可以实施例1中混凝土的接触角随摩擦次数的增加一直维持在150

°

左右浮动,而对比例2混凝土表面则在经历6次摩擦后接触角急剧减小,实施例1的滚动角随摩擦次数的增加一直维持在10

°

上下,而对比例2则在经历6次摩擦后滚动角消失,水滴直接粘在了混凝土的表面上。对试验表明:实施例1混凝土表面比对比例2混凝土表面有更强的耐摩擦强度。

[0055]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。