一种d柱外饰件及汽车

技术领域

1.本实用新型涉及汽车制造领域,尤其涉及一种d柱外饰件及汽车。

背景技术:

2.现有技术中,基于造型、行车风阻及经济性方面的考虑,汽车造型会在侧围后端及尾门两侧分缝的上端d柱区域做一定的后延设计,也就是结构悬臂较大较为狭长的扰流饰件,其为d柱后外饰板。现有的d柱后外饰板因结构设计不合理,主要存在以下缺陷:

3.1、在侧围及流水槽焊合的坡面上焊合焊合一支架,提供给d柱后外饰定位及安装的结构,此结构方案的精度相对较差,而且在前期夹具如果不做规划,改款车型无法增加焊接支架的焊接夹具空间,无法实现多车型共用平台。

4.2、在侧围x向斜面上冲压安装用的安装,此结构方案中开孔对车身防水要求增加了难度;同时,由于侧围工件较大,增加一道工序冲孔的工装模具是非常大的成本投入和工时投入。

5.3、此外,现有的d柱外饰件还存在d柱后外饰板的悬臂加大,安装强度较低等问题。

技术实现要素:

6.本实用新型所要解决的技术问题在于,提供一种d柱外饰件及汽车,在不改或者较少改动车身结构的基础上,增强d柱外饰件的安装强度;提升造型匹配精度,简化装配结构,降低装配成本。

7.为了解决上述技术问题,本实用新型的实施例提供了一种d柱外饰件,包括:装配紧固在侧围外板上的d柱外下饰板,所述d柱外下饰板上设有第一抵接部;装配围挡在流水槽外周的d柱外后盖板,所述d柱外后盖板上设有第二抵接部;以及d柱外后饰板,所述d柱外后饰板包括第一饰盖板和第二饰盖板,所述第一饰盖板的一端和所述第二饰盖板的一端相连且互成角度,所述第一饰盖板的另一端设有第一固持部,所述第二饰盖板的另一端设有第二固持部,其中:所述第一固持部与所述第一抵接部固定,所述第二固持部与所述第二抵接部固定,所述d柱外下饰板和所述d柱外后盖板支撑所述d柱外后饰板。

8.其中,侧围外板的一端和流水槽的一端紧固相连;d柱外后饰板、d柱外下饰板及d柱外后盖板围挡在侧围外板和流水槽相连区域的外周。

9.其中,d柱外后饰板、d柱外下饰板、d柱外后盖板、侧围外板及流水槽相互围挡整体的截面呈三角状。

10.其中,第一饰盖板的一端和所述第二饰盖板的一端一体成型相连接并呈弧状。

11.其中,还包括:能够装配紧固在侧围外板上的d柱外下饰板安装支架;d柱外下饰板与d柱外下饰板安装支架紧固连接。

12.其中,还包括:能够分别装配紧固在侧围外板和d柱外下饰板上的d柱外后盖板安装支架。

13.其中,d柱外后盖板卡持连接在d柱外后盖板安装支架和d柱外下饰板上。

14.其中,还包括:与侧围外板紧固相连的侧围加强支架。

15.其中,d柱外后盖板安装支架与侧围加强支架通过卡扣卡持连接。

16.为解决上述技术问题,本实用新型还公开了一种具有上述d柱外饰件的汽车。

17.本实用新型所提供的d柱外饰件及汽车,具有如下有益效果:d柱外饰件包括:装配紧固在侧围外板上的d柱外下饰板,d柱外下饰板上设有第一抵接部;装配围挡在流水槽外周的d柱外后盖板,d柱外后盖板上设有第二抵接部;以及d柱外后饰板,d柱外后饰板包括第一饰盖板和第二饰盖板,第一饰盖板和第二饰盖板相连且互成角度,第一饰盖板上设有第一固持部,第二饰盖板上设有第二固持部,第一固持部与第一抵接部固定中,第二固持部与第二抵接部固定,d柱外下饰板和d柱外后盖板支撑d柱外后饰板,在不改或者较少改动车身结构的基础上,增强d柱外饰件的安装强度;提升造型匹配精度,简化装配结构,降低装配成本。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

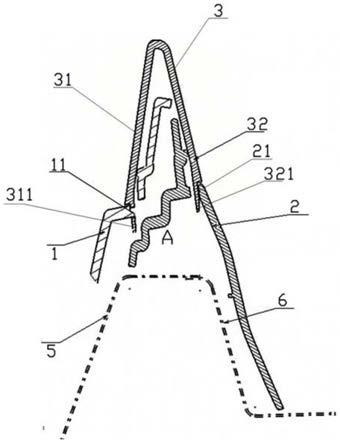

19.图1是本实用新型实施例d柱外饰件的结构示意图。

20.图2是本实用新型实施例如图1所示b-b的截面示意图。

21.图3是本实用新型实施例如图1所示c-c的截面示意图。

22.图4是本实用新型实施例的d柱外下饰板安装支架装配位置的结构示意图。

23.图5是本实用新型实施例的d柱外后盖板安装支架装配位置的结构示意图。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.图1-图5所示,为本实用新型d柱外饰件的实施例一。

26.本实施例中的d柱外饰件,可以应用在汽车的车身上,其通过d柱外饰件的结构设计,使将较大悬臂的d柱饰板或类似饰件的定位安装结构能够应用在共平台化不同造型的汽车上,从而以提升车辆制造的经济性和实用性。

27.本实施例中的d柱外饰件,包括:装配紧固在侧围外板5上的d柱外下饰板1,d柱外下饰板1上设有第一抵接部11;装配围挡在流水槽6外周的d柱外后盖板2,d柱外后盖板2上设有第二抵接部;以及d柱外后饰板3,d柱外后饰板3包括第一饰盖板31和第二饰盖板32,第一饰盖板31的一端和第二饰盖板32的一端相连且互成角度,第一饰盖板31上设有第一固持部311,第二饰盖板32上设有第二固持部321,其中:第一固持部311与第一抵接部11固定中,第二固持部321与第二抵接部21固定,d柱外下饰板1和d柱外后盖板2支撑d柱外后饰板3,d柱外后饰板3覆设于d柱外下饰板1和d柱外后盖板2外。

28.具体实施时,侧围外板5的一端和流水槽6的一端紧固相连,两者相结合处的截面呈几字形,其中:d柱外后饰板3、d柱外下饰板1及d柱外后盖板2围挡在侧围外板5和流水槽6相连区域a的外周。本实施例中,d柱外下饰板1围挡在侧围外板5的外周,d柱外后盖板2围挡在流水槽6的流水槽钣金(未图示)的外周。

29.进一步说,d柱外后饰板3、d柱外下饰板1、d柱外后盖板2、侧围外板5及流水槽6相互围挡整体的截面呈三角状。

30.如此设置的作用是:上述板体相互围挡成结构更为稳固的三角状,利用三角形的稳定特性解决悬臂较大的,且无安装点支持的造型特征,给d柱外后饰板3提供强度稳定的支撑,提升d柱外饰件的安装强度。

31.本实施例中,d柱外下饰板1与侧围外板5的装配结构如下。

32.d柱外饰件还包括:装配紧固在侧围外板5上的d柱外下饰板安装支架7;d柱外下饰板安装支架7通过卡扣71紧固在侧围外板5上,d柱外下饰板1紧固连接在d柱外下饰板安装支架7上。如此,便实现了d柱外下饰板1与侧围外板5的装配固定。

33.优选的,d柱外饰件还包括:与侧围外板5紧固相连的侧围加强支架51。侧围加强支架51用以增强侧围外板5的强度,本实施例中的侧围加强支架51为与侧围外板5大致平行的板体结构。装配时,d柱外下饰板安装支架7的上述卡扣71同步适配卡持在侧围外板5和侧围加强支架51的装配位上。

34.本实施例中,d柱外后盖板2通过与侧围外板5进行装配,以实现其围挡在流水槽6外周的结构。

35.具体地说,d柱外饰件还包括:分别装配紧固在侧围外板5和/或d柱外下饰板上1的d柱外后盖板安装支架4。实施时,d柱外后盖板安装支架4通过螺栓固定在侧围外板5上,d柱外后盖板2通过自身具有的卡爪22结构适配紧固在d柱外下饰板上1和d柱外后盖板安装支架4上。通过装配上述d柱外下饰板安装支架7和d柱外后盖板安装支架4,使得d柱外下饰板1和d柱后盖板2互成三角状的稳定卡合结构。

36.d柱外下饰板1、d柱外后盖板2、d柱外后盖板安装支架4及d柱外下饰板安装支架7之间装配结构的作用是:为d柱外后饰板3提供稳定的安装基座,同时d柱外后饰板3又能很好的掩盖1、d柱外下饰板和2、d柱外后盖板卡合的结构,从而提高外观质量。

37.进一步的,d柱外后饰板3的截面呈三角状,d柱外后饰板3包括第一饰盖板31和第二饰盖板32,第一饰盖板31的一端和第二饰盖板32的一端相连且互成角度。本实施例中,第一饰盖板31的一端和所述第二饰盖板32的一端一体成型相连接并呈弧状。d柱外后饰板3与d柱外下饰板1和d柱外后盖板2紧固相连是通过如下结构实施的。

38.第一饰盖板31的另一端设有第一固持部311,第二饰盖板32的另一端设有第二固持部321,d柱外下饰板1上设有第一抵接部11,d柱外后盖板2上设有第二抵接部。其中:d柱外下饰板1和d柱外后盖板2完成装配固定后,d柱外后饰板3的第一固持部311与第一抵接部11固定,d柱外后饰板3的第二固持部321与第二抵接部21固定。如此,d柱外下饰板1和d柱外后盖板2分别与d柱外后饰板3与紧固相连,以支撑d柱外后饰板3,将侧围外板5和流水槽6的相连区域a进行遮挡。

39.可以理解的是:上述三板体相互作用的装配结构,无增加其他额外的装配结构,经济性和安装强度均较好。同时,d柱外后饰板3在车身上距离最近安装点为较大距离,在完全

不改原车型车体安装点及特征的基础上,为个性化侧边造型较大区别盖板提供了适应性更强的定位装配方案。

40.实施本实用新型的d柱外饰件及汽车,具有如下有益效果:d柱外饰件包括:装配紧固在侧围外板上的d柱外下饰板,d柱外下饰板上设有第一抵接部;装配围挡在流水槽外周的d柱外后盖板,d柱外后盖板上设有第二抵接部;以及d柱外后饰板,d柱外后饰板包括第一饰盖板和第二饰盖板,第一饰盖板和第二饰盖板相连且互成角度,第一饰盖板上设有第一固持部,第二饰盖板上设有第二固持部,第一固持部与第一抵接部固定,第二固持部与第二抵接部固定,d柱外下饰板和d柱外后盖板支撑d柱外后饰板,在不改或者较少改动车身结构的基础上,增强d柱外饰件的安装强度;提升造型匹配精度,简化装配结构,降低装配成本。