1.本实用新型涉及一种货车加强捆扎装置,属于货车捆扎装置技术领域。

背景技术:

2.现在货车在运输大型重块、铁板、铁卷等特殊货物过程中经常有大型重块、铁板、铁卷等特殊货物在车厢中捆扎不牢固。在运输过程中,大型重块、铁板、铁卷等特殊货物在刹车过程中由于惯性作用向前滑动冲击将货车前挡板冲击倒,将司机驾驶室压扁,或在货车转弯过程中大型重块、铁板,铁卷等特殊货物从车厢中滑、动甩出,车辆失控,造成严重的交通事故发生。

3.出现上述现象的原因是:在运输大型重块、铁板、铁卷等特殊货物时,只是采用简单的捆绳对上述物品进行捆扎,捆扎不够牢固在转弯的过程中从车厢甩出;现在的货车车厢前挡板强度不够,无法阻挡重物的滑动冲击造成大型重块、铁板、铁卷等特殊货物向前滑动冲击将货车前挡板冲击倒导致司机驾驶室压扁,驾驶员的人身安全受到威胁。

技术实现要素:

4.本实用新型的目的在于解决现有捆扎绳捆扎不牢固造成的交通事故的不足之处,提供一种捆扎牢固的货车加强捆扎装置。

5.为了解决上述问题,本实用新型的货车加强捆扎装置是通过以下技术方案实现的:

6.货车加强捆扎装置,其特殊之处在于:包括至少一个安装在货车车厢内或平板货车拖盘上的立方体钢架15,第一个所述立方体钢架15的前方安装有前固定装置,两个相邻所述立方体钢架15之间连接有连接绳索,所述前固定装置与立方体钢架15上安装有固定在主梁16上的捆扎绳索。

7.优选的,所述前固定装置包括前主立柱1、加强固块3、前框架挡板5、加厚钢板6、缓冲块7,其中,两个所述前主立柱1分别安装在立方体钢架15前方左右两侧的两道车厢主梁16头部,所述前主立柱1的下方固定安装在主梁16头部,加强固块3将前主立柱1加强固定在主梁16头部,两个所述前主立柱1与立方体钢架15之间的货车车厢主梁16从前到后依次安装有前框架挡板5、加厚钢板6、缓冲块7,所述前主立柱1、前框架挡板5、加厚钢板6、缓冲块7之间均固定连接。

8.优选的,所述前固定装置包括前主立柱1、基座2、加强固块3、销钉4、前框架挡板5、加厚钢板6、缓冲块7,其中,两个所述前主立柱1分别安装在立方体钢架15前方左右两侧的两道车厢主梁16头上,所述车厢主梁16头部远离立方体钢架15的一侧固定安装有基座2,所述前主立柱1的下方通过销钉4活动安装在基座2中,所述基座2、车厢主梁16的外侧固定包裹有加强固块3,两个所述前主立柱1与立方体钢架15从前到后依次安装有前框架挡板5、加厚钢板6、缓冲块7,所述前主立柱1、前框架挡板5、加厚钢板6、缓冲块7之间均固定连接。

9.优选的,所述加厚钢板6的厚度为6cm以上;所述缓冲块7是弹性的缓冲块;

10.优选的,所述缓冲块7为橡胶缓冲块。

11.优选的,所述捆扎绳索包括分别安装在两个所述前主立柱1上的防伤轮8、安装在立方体钢架15上的多个固绳扣17,安装在前框架挡板5两顶角上的两个连接件a18,安装在车厢副梁20上的多个连接件b21,车厢副梁20焊接有支撑杆20-1;两个分别固定安装在后轮位置对应的车厢主梁16上的加强绳绞盘11;所述连接件a18与车厢副梁20上、靠近前框架挡板5的两个连接件b21之间分别安装有侧拉杆12,所述连接件a18与车厢副梁20上、远离前框架挡板5的连接件b21之间安装有侧拉绳13;所述加强绳绞盘11固定安装在车厢尾部的主梁16头部,所述加强绳绞盘11上的加强拉绳14连接在前主立柱1前固定装置上,加强绳绞盘11,将加强拉绳14收紧;所述加强绳绞盘11上的加强拉绳14经过压过立方体钢架15,加强拉绳14捆扎立方体钢架15。

12.优选的,最后一个所述立方体钢架15的后方活动安装有后固定装置,所述前固定装置、立方体钢架15、后固定装置之间安装有捆扎绳索;所述后固定装置包括安装在立方体钢架15后方左右两侧车厢主梁上的两个后主立柱9,所述车厢主梁16靠近立方体钢架15的主梁16头上一侧固定安装有基座2,所述后主立柱9的下方通过销钉4活动安装在基座2中,所述基座2、车厢主梁16的外侧固定包覆有加强固块3。

13.优选的,所述捆扎绳索还包括分别安装在两个所述后主立柱9上安装有防伤分导轮10,所述固定在主梁16上的加强拉绳14经过防伤分导轮10,经过立方体钢架15上的固绳扣17,压过立方体钢架15,绕过防伤轮8,在压过立方体钢架15到达加强绳绞盘11,强绳绞盘11将加强拉绳14收紧。

14.优选的,所述前主立柱1、后主立柱9均为长方体柱,前主立柱1其上方开设有安装防伤轮8的安装槽a1-1,所述防伤轮8与安装槽a1-1之间留有间隔,所述该间隔供加强拉绳14穿过,所述防伤分导轮10的轮径高于后主立柱9的外侧柱壁。

15.优选的,所述立方体钢架15为左右两边开合式立方体钢架;所述立方体钢架15包括两个相互配合的立方体钢架a15-1,所述每个立方体钢架均包括长方体外架,所述长方体外架内侧安装有半圆形钢板15-2,所述两个立方体钢架采用螺丝螺杆固定在一起,两个半圆形钢板15-2组成一个容放圆柱体货物的圆柱体空间15-3;

16.优选的,所述立方体钢架15为半圆压杆式立方体钢架,包括上面开口框栏式的立方体钢架b15-4,在立方体钢架的内部下方设有半圆形钢板15-2,所述半圆形钢板15-2的上方安装有压板15-5,所述压板15-5包括弧形板15-51和其两侧的安装板15-52,所述弧形板15-51位于半圆形钢板15-2的正上方,所述安装板15-52活动安装在立方体钢架b15-4上,所述立方体钢架b15-4与安装板15-52之间采用长螺栓杆螺母活动连接,所述半圆形钢板15-2与压板15-5之间组成一个容放圆柱体货物的圆柱体空间15-3;

17.优选的,所述钢架内半圆形钢板15-2上设有木塞孔15-6;所述半圆形钢板15-2与重物之间固定安装有木塞15-7,所述木塞15-7通过钉子固定在半圆形钢板15-2上;

18.优选的,所述立方体钢架15的底部安装有防滑垫;所述立方体钢架15上设有吊环25。

19.优选的,所述立方体钢架15的周围四边设有调节式加长支架19,所述调节式加长支架19一端上的加长杆19-1套接在立方体钢架15的套接件19-3上,所述调节式加长支架19的另一端是侧边;

20.调节调节式加长支架19的将调节式加长支架19的一端侧边顶到车厢护栏,套接件19-3将加长杆19-1固定,即将立方体钢架15固定在车厢内;

21.所述立方体钢架15周围四边安装有套接件19-3,调节式加长支架19的加长杆19-1插在立方体钢架15的套接件19-3上,加长杆19-1的杆壁上有一排调节孔19-2,套接件19-3上设有拧丝顶杆19-4,将拧丝顶杆19-4拧进加长杆19-1杆壁上的调节孔19-2,即将调节式加长支架19固定。

22.优选的,所述立方体钢架15的前方与前框架挡板5之间安装有调解式加长支架19,调节式加长支架19的一头侧边顶到前主立柱1对应位置的前框架挡板5上;

23.所述立方体钢架15周围四边安装有套接件19-3,加长杆19-1的一头套接在套接件19-3上,加长杆19-1由套接件19-3安装在立方体钢架15上;

24.加长杆19-1的另一头连接调节紧固件b19-7,所述调节紧固件b19-7上连接有c形扣件19-5或挂钩19-9;所述位于立方体钢架15前面的所述挂钩19-9挂在从前主立柱1探出的挂环19-10上,所述立方体钢架15的左右两侧、后面的c形扣件19-5扣在平板货车的侧边边缘上;立方体钢架15周围的调节紧固件b19-7收紧将立方体钢架15固定在平板货车上;

25.所述调节紧固件b19-7为中空的d形状壳体,调节螺杆穿过d形状壳体的横杆孔洞在拧上调节螺母,所述调节螺杆位于调节紧固件b外部的一端与c形扣件19-5连接。

26.本实用新型的货车加强捆扎装置,在立方体钢架的前方安装有前固定装置,前主立柱牢牢固定在货车车厢主梁上,车厢主梁上的前框架挡板由于增加了加厚钢板,比现在的挡板高几十倍的阻挡力,固定在货车车厢主梁上的加强拉绳回拉前主立柱,又使前框架挡板具有对比现在挡板高六十倍的阻挡力。侧拉杆、侧拉绳拉前框架挡板又使前框架挡板更强的阻挡力,从而有效将车厢滑动冲击的重物挡住,立方体钢将铁卷等圆柱体重物牢固装载在立方体钢架内,保证铁卷等圆柱体重物不会在货车运输中甩出车厢,提高了运输过程中的安全性。

附图说明

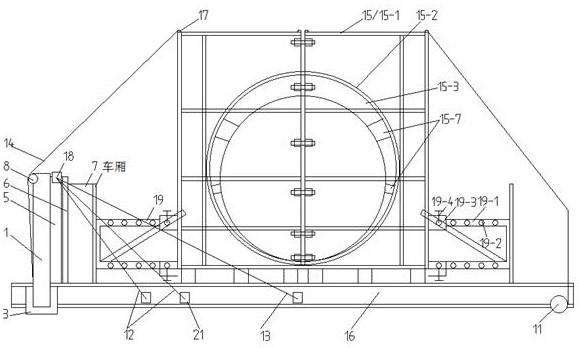

27.图1:本实用新型实施例1的结构示意图;

28.图2:侧拉杆、侧拉绳的安装示意图;

29.图3:木塞的安装示意图;

30.图4:本实用新型实施例2的结构示意图;

31.图5:本实用新型实施例3的结构示意图;

32.图6:图5中立方体钢架的安装示意图;

33.图7:图6中调节式加长支架的结构示意图

34.图8:本实用新型实施例4的结构示意图;

35.图中: 1、前主立柱,1-1、安装槽a, 2、基座, 3、加强固块,4、销钉, 5、前框架挡板, 6、加厚钢板, 7、缓冲块, 8、防伤轮, 9、后主立柱, 10、防伤分导轮, 11、加强绳绞盘, 12、侧拉杆, 13、侧拉绳, 14、加强拉绳, 15、立方体钢架,15-1、立方体钢架a,15-2、半圆形钢板,15-3、圆柱体空间,15-4、立方体钢架b,15-5、压板,15-51、弧形板,15-52、安装板,15-6、木塞孔,15-7、木塞,16、车厢主梁,17、固绳扣,18、连接件a,21、连接件b,19、有调节式加长支架,19-1、加长杆,19-2、调节孔,19-3、套接件,19-4、拧丝顶杆,19-5、c形扣件,19-7、调

节紧固件,19-9、挂钩,19-10、挂环,20、车厢副梁,20-1、支撑杆,21、连接件b。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.实施例1。如图1所示的货车加强捆扎装置,包括至少一个安装在货车车厢内的立方体钢架15,所述立方体钢架15的前方安装有前固定装置,所述前固定装置与立方体钢架15上安装有固定在主梁16上的捆扎绳索。

38.所述前固定装置包括前主立柱1、加强固块3、前框架挡板5、加厚钢板6、缓冲块7,其中,两个所述前主立柱1分别安装在立方体钢架15前方左右两侧的两道车厢主梁16头部,所述前主立柱1的下方固定安装在主梁16头部,加强固块3将前主立柱1加强固定在主梁16头部,两个所述前主立柱1与立方体钢架15之间的货车车厢主梁16从前到后依次安装有前框架挡板5、加厚钢板6、缓冲块7,所述前主立柱1、前框架挡板5、加厚钢板6、缓冲块7之间均固定连接;所述加厚钢板6的厚度为6cm以上;所述缓冲块7为橡胶缓冲块。

39.所述捆扎绳索包括分别安装在两个所述前主立柱1上的防伤轮8、安装在立方体钢架15上的多个固绳扣17,安装在前框架挡板5两顶角上的两个连接件a18,安装在车厢副梁20上的多个连接件b21,车厢副梁20焊接有支撑杆20-1;两个分别固定安装在后轮位置对应的车厢主梁16上的加强绳绞盘11;所述连接件a18与车厢副梁20上、靠近前框架挡板5的两个连接件b21之间分别安装有侧拉杆12,所述连接件a18与车厢副梁20上、远离前框架挡板5的连接件b21之间安装有侧拉绳13,如图2所示,所述货车车厢车厢主梁上安装有加强拉绳14,所述前主立柱1为长方体柱,前主立柱1上方开设有安装防伤轮8的安装槽a1-1,所述安装槽a1-1内安装防伤轮8;所述防伤轮8与安装槽a1-1之间留有间隔,所述该间隔供加强拉绳14穿过,加强拉绳14穿过防伤轮8。

40.所述加强绳绞盘11固定安装在车厢尾部的主梁16头部,所述加强绳绞盘11上的加强拉绳14连接在前主立柱1前固定装置上,加强绳绞盘11,将加强拉绳14收紧;所述加强绳绞盘11上的加强拉绳14经过压过立方体钢架15,加强拉绳14捆扎立方体钢架15。

41.所述立方体钢架15为左右两边开合式立方体钢架;所述立方体钢架15包括两个相互配合的立方体钢架a15-1,所述每个立方体钢架均包括长方体外架,所述长方体外架内侧安装有半圆形钢板15-2,所述两个立方体钢架采用螺丝螺杆固定在一起,两个半圆形钢板15-2组成一个容放圆柱体货物的圆柱体空间15-3;所述钢架15的底部安装有防滑垫,所述立方体钢架15上设有吊环,此钢架用于吊装不方便的大型圆柱体货物如大型铁卷、铁柱、铁管等重物。

42.所述钢架内半圆形钢板15-2上设有木塞孔15-6;所述半圆形钢板15-2与重物之间固定安装有木塞15-7,所述木塞15-7通过钉子固定在半圆形钢板15-2上,如图3所示。

43.所述立方体钢架15的周围四边设有调节式加长支架19,所述调节式加长支架19一端上的加长杆19-1套接在立方体钢架15的套接件19-3上,所述调节式加长支架19的另一端是侧边;

44.调节调节式加长支架19的将调节式加长支架19的一端侧边顶到车厢护栏,套接件19-3将加长杆19-1固定,即将立方体钢架15固定在车厢内;

45.所述立方体钢架15周围四边安装有套接件19-3,调节式加长支架19的加长杆19-1插在立方体钢架15的套接件19-3上,加长杆19-1的杆壁上有一排调节孔19-2,套接件19-3上设有拧丝顶杆19-4,将拧丝顶杆19-4拧进加长杆19-1杆壁上的调节孔19-2,即将调节式加长支架19固定。

46.本实施例的货车加强捆扎装置在使用的时候,所述加强绳绞盘11固定安装在车厢尾部的主梁16头部,所述所述加强绳绞盘11上的加强拉绳14连接在前主立柱1前固定装置上,加强绳绞盘11,将加强拉绳14收紧;回拉前主立柱1前固定装置,使前主立柱1具有强大的阻挡力。所述所述加强绳绞盘11上的加强拉绳14经过压过立方体钢架15,加强拉绳14捆扎立方体钢架15。

47.实施例2。如图4所示的货车加强捆扎装置,其结构与实施例1的结构基本相同,其不同之处在于:所述前固定装置包括前主立柱1、基座2、加强固块3、销钉4、前框架挡板5、加厚钢板6、缓冲块7,其中,两个所述前主立柱1分别安装在立方体钢架15前方左右两侧的两道车厢主梁16头部,所述车厢主梁16头部远离钢架15的一侧固定安装有基座2,所述前主立柱1的下方通过销钉4活动安装在基座2中,所述基座2、车厢主梁16的外侧固定包裹有加强固块3,两个所述前主立柱1与立方体钢架15从前到后依次安装有前框架挡板5、加厚钢板6、缓冲块7,所述前主立柱1、前框架挡板5、加厚钢板6、缓冲块7之间均固定连接。

48.本实施例的货车加强捆扎装置在使用的时候,加强拉绳14一头固定在车厢主梁16后端,压过立方体钢架15,经过立方体钢架15的固绳扣17,绕过前主立柱1的防伤轮8,压过车厢货物回到固定在车厢主梁16的加强绳绞盘11上,加强绳绞盘11把加强拉绳14收紧回拉前主立柱1,安装在主梁上的前框架挡板5加厚钢板使前主立柱1具有强大的阻挡力。加强拉绳14固定在车厢主梁16上回拉前主立柱1又使前主立柱1具有更大的阻挡力;前框架挡板5两边上角由侧拉杆12、侧拉绳13、连接件18连接车厢副梁,回拉前框架挡板5两边上角使前框架挡板5更具有一定阻挡力。

49.实施例3。如图5所示的货车加强捆扎装置,包括一个安装在平板货车拖盘上的立方体钢架15,所述立方体钢架15的前方安装有前固定装置,所述立方体钢架15的前方安装有前固定装置,所述前固定装置与立方体钢架15上安装有固定在主梁16上的捆扎绳索。

50.所述前固定装置、捆扎绳索的结构与实施例1或实施例2的相同。

51.所述立方体钢架15为半圆压杆式立方体钢架,包括上面开口框栏式的立方体钢架b15-4,在立方体钢架的内部下方设有半圆形钢板15-2,所述半圆形钢板15-2的上方安装有压板15-5,所述压板15-5包括弧形板15-51和其两侧的安装板15-52,所述弧形板15-51位于半圆形钢板15-2的正上方,所述安装板15-52活动安装在立方体钢架b15-4上,所述立方体钢架b15-4与安装板15-52之间采用长螺栓杆螺母活动连接,所述半圆形钢板15-2与压板15-5之间组成一个容放圆柱体货物的圆柱体空间15-3;此立方体钢架用于盛放铁卷等圆柱体重物,压板15-5能够根据所盛放重物的大小来确定其安装位置,调节方便;所述钢架内半圆形钢板15-2上设有木塞孔15-6;所述半圆形钢板15-2与重物之间固定安装有木塞15-7,所述木塞15-7通过钉子固定在半圆形钢板15-2上,如图3所示;

52.如图6所示,所述立方体钢架15的前方与前框架挡板5之间安装有调节式加长支架

19,调节式加长支架19的一头侧边顶到前主立柱1对应位置的前框架挡板5上;

53.所述立方体钢架15周围四边安装有套接件19-3,加长杆19-1的一头套接在套接件19-3上,加长杆19-1由套接件19-3安装在立方体钢架15上;加长杆19-1的另一头连接调节紧固件b19-7,所述调节紧固件b19-7上连接有c形扣件19-5或挂钩19-9;所述位于立方体钢架15前面的所述挂钩19-9挂在从前主立柱1探出的挂环19-10上,所述立方体钢架15的左右两侧、后面的c形扣件19-5扣在平板货车的侧边边缘上;立方体钢架15周围的调节紧固件b19-7收紧将立方体钢架15固定在平板货车上;

54.所述调节紧固件b19-7为中空的d形状壳体,所述调节螺杆穿过d形状壳体的横杆孔洞在拧上调节螺母,所述调节螺杆位于调节紧固件b外部的一端与c形扣件19-5连接,如图7所示。

55.实施例4。如图8所示的货车加强捆扎装置,包括一个安装在平板货车拖盘上的立方体钢架15,所述立方体钢架15的前方安装有前固定装置,所述立方体钢架15的后方活动安装有后固定装置,所述前固定装置、立方体钢架15、后固定装置之间安装有捆扎绳索;

56.所述前固定装置包括前主立柱1、基座2、加强固块3、销钉4、前框架挡板5、加厚钢板6、缓冲块7,其中,两个所述前主立柱1分别安装在立方体钢架15前方左右两侧的两道车厢主梁16头部,所述车厢主梁16头上远离钢架15的一侧固定安装有基座2,所述前主立柱1的下方通过销钉4活动安装在基座2中,所述基座2、车厢主梁16的外侧固定包裹有加强固块3,两个所述前主立柱1与立方体钢架15从前到后依次安装有前框架挡板5、加厚钢板6、缓冲块7,所述前主立柱1、前框架挡板5、加厚钢板6、缓冲块7之间均固定连接;

57.所述后固定装置包括安装在立方体钢架15后方左右两侧车厢主梁上的两个后主立柱9,所述车厢主梁16靠近立方体钢架15的主梁16头上一侧固定安装有基座2,所述后主立柱9的下方通过销钉4活动安装在基座2中,所述基座2、车厢主梁16的外侧固定包覆有加强固块3;拔掉销钉4即将后主立柱9卸下。

58.所述捆扎绳索包括分别安装在两个所述前主立柱1上的防伤轮8、安装在立方体钢架15上的多个固绳扣17,安装在前框架挡板5两顶角上的两个连接件a18,安装在车厢副梁20上的多个连接件b21,分别安装在两个所述后主立柱9上安装有防伤分导轮10,两个分别固定安装在后轮位置对应的车厢主梁16上的加强绳绞盘11;所述连接件a18与车厢副梁20上、靠近前框架挡板5的两个连接件b21之间分别安装有侧拉杆12,所述连接件a18与车厢副梁20上、远离前框架挡板5的连接件b21之间安装有侧拉绳13,如图2所示,所述货车车厢车厢主梁上安装有加强拉绳14,所述前主立柱1为长方体柱,前主立柱1上方开设有安装防伤轮8的安装槽a1-1,所述防伤轮8与安装槽a1-1之间留有间隔,所述该间隔供加强拉绳14穿过,所述固定在主梁16上的加强拉绳14经过防伤分导轮10,经过立方体钢架15上的固绳扣17,压过立方体钢架15,绕过防伤轮8,在压过立方体钢架15到达加强绳绞盘11,强绳绞盘11将加强拉绳14收紧;

59.所述立方体钢架15以及调节式加长支架19的结构与实施例3相同。

60.实施例5。本实施例的货车加强捆扎装置与实施例4的基本相同,其不同之处在于:包括两个或两个以上安装在平板货车拖盘上的立方体钢架15,第一个所述立方体钢架15的前方安装有前固定装置,两个相邻所述立方体钢架15之间连接有连接绳索。

61.实施例6。本实施例的货车加强捆扎装置与实施例2的基本相同,其不同之处在于:

包括两个或两个以上安装在货车车厢内的立方体钢架15,第一个所述立方体钢架15的前方安装有前固定装置,两个相邻所述立方体钢架15之间连接有连接绳索。

62.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。