1.本实用新型涉及一种车辆用后座椅靠背的支撑结构。

背景技术:

2.现有技术中,车辆用的可倒式后座椅靠背已被广泛采用。通常,这种车辆用后座椅靠背的支撑结构包括将后座椅靠背支撑为可转动的状态的铰链、和安装铰链的横梁。横梁为沿车宽方向延伸的车身骨架构件。

3.铰链包括被固定在横梁上的固定构件、与后座椅靠背连接的可动构件、以及将可动构件可转动地与固定构件连结的转动轴。固定构件具有被安装在横梁上的安装部、和从安装部延伸出来的臂部。可动构件通过转动轴设置在臂部上。安装部被焊接在横梁的顶面上。

4.然而,上述结构中,为了承受作用在固定构件上的前后方向(车长方向)的载荷,安装部与横梁顶面间的接合部分需要有足够的强度,因而,在这一点上还有进一步改进的余地。

技术实现要素:

5.针对上述情况,本实用新型的目的在于,提供一种能够使作用在固定构件上的前后方向的载荷分散的车辆用后座椅靠背的支撑结构。

6.作为解决上述技术问题的技术方案,本实用新型提供一种车辆用后座椅靠背的支撑结构,该车辆用后座椅靠背的支撑结构包括将车辆的后座椅靠背支撑为可转动的状态的铰链、和沿车宽方向延伸并安装有所述铰链的横梁,所述铰链具备与所述横梁固定连接的固定构件、与所述后座椅靠背固定连接的可动构件、以及使所述可动构件可转动地与所述固定构件连结的转动轴,所述固定构件具备与所述横梁固定连接的安装部、和从所述安装部延伸出的臂部,所述臂部通过所述转动轴与所述可动构件连结,其特征在于:所述横梁被构成为从车辆地板向上方突出,具有顶面、前侧面、和后侧面;所述安装部具有与所述顶面接合的第1表面部、和与所述前侧面接触的第2表面部。

7.本实用新型的上述车辆用后座椅靠背的支撑结构的优点在于,由于安装部的第2表面部与横梁的前侧面接触,所以能够承受一部分载荷,使得第1表面部与横梁顶面间的接合部位所承受的载荷减轻。即,能够分散作用在固定构件上的车长方向的载荷。

8.本实用新型的上述车辆用后座椅靠背的支撑结构中,较佳为,所述第1表面部与所述顶面由紧固构件固定连接;在所述前侧面上形成有开口部,在所述第2表面部上形成有舌片部,所述舌片部与所述开口部相卡扣。

9.本实用新型的上述车辆用后座椅靠背的支撑结构中,较佳为,所述铰链支撑着所述后座椅靠背的车宽方向内侧的端部。

附图说明

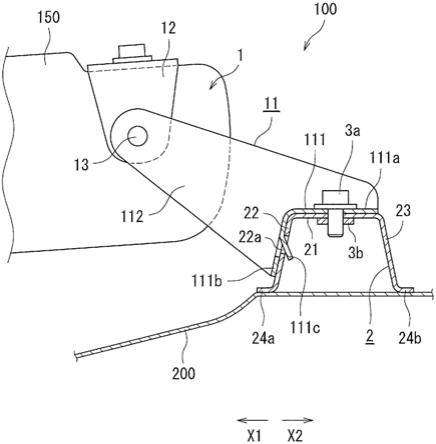

10.图1是用于说明本实用新型的一种实施方式的车辆用后座椅靠背的支撑结构的截面图。

11.图2是从车辆前方看到的图1所示的车辆用后座椅靠背的支撑结构中的固定构件的前视图。

具体实施方式

12.以下,参照附图对本实用新型的一种实施方式进行说明。

13.图1是用于说明本实施方式的车辆用后座椅靠背的支撑结构的截面图。图中,箭头x1的方向表示车辆前方、箭头x2的方向表示车辆后方。如图1所示,本实施方式的车辆用后座椅靠背的支撑结构(以下,简称支撑结构)100所支撑的后座椅靠背150为车辆用的可倒式座椅靠背。该后座椅靠背150被构成为,可在立起位置和放到位置之间转动。图1示出后座椅靠背150处于放倒位置的状态。

14.如图1所示,支撑结构100包括将后座椅靠背150支撑为可转动的状态的铰链1、和安装铰链1的横梁2。铰链1为中心铰链,支撑着后座椅靠背150的车宽方向内侧的端部。另外,在支撑结构100中,还具有支撑着后座椅靠背150的车宽方向的外侧的外铰链,但在此省略对该外铰链的说明。

15.横梁2为沿车宽方向(图1中与纸面垂直的方向)延伸的车身骨架构件。横梁2在车辆后部从地板200向上方突出。具体而言,横梁2的截面为近似帽子形,其开口端朝向下方。因此,横梁2具有顶面21、前侧面22、后侧面23、以及法兰24a和24b。

16.顶面21被构成为大致水平地在车长方向上延伸。在该顶面21上形成有1个螺栓通孔。前侧面22被构成为从顶面21的前端向下方延伸。在该前侧面22上形成有1个开口部22a。后侧面23被构成为从顶面21的后端向下方延伸。法兰24a被构成为从前侧面22的下端向前方延伸。法兰24b被构成为从后侧面23的下端向后方延伸。法兰24a和24b被接合在地板200的顶面上。

17.铰链1具备与横梁2固定连接的固定构件11、与后座椅靠背150固定连接的可动构件12、以及使可动构件12能够相对固定构件11转动地将该可动构件12与固定构件11连结的转动轴。因此,通过使可动构件12以转动轴13为中心转动,能够使后座椅靠背150在立起位置与放倒位置之间转动。另外,可动构件12被配置在后座椅靠背150处于立起位置时的下端部,与后座椅靠背150一体地转动。

18.固定构件11具有与横梁2固定连接的安装部111、和从安装部111延伸出的臂部112。该臂部112被构成为从安装部111向车辆前方的斜上方延伸。臂部112的前端通过转动轴13与可动构件12连结。

19.图2是从车辆前方看到的固定构件11的前视图。如图2所示,臂部112为板状,被配置在安装部111的车宽方向的一侧的端部。

20.安装部111为板状,且从侧面看时呈l形状。详细而言,如图1所示,安装部111具有大致水平地延伸的第1表面部111a、和从第1表面部111a的前端向下方延伸的第2表面部111b。

21.在第1表面部111a上,与横梁2的顶面21上的螺栓通孔位置对应地形成有1个螺栓

通孔。在第2表面部111b上,与横梁2的前侧面22上的开口部22a位置对应地形成有1个舌片部111c。舌片部111c是通过沿图2所示的u字形切割而形成的,并且,如图1所示那样,被切割出的舌片部111c沿u形切口上端的连线朝着车辆后方曲折。

22.使第1表面部111a叠合在横梁2的顶面21上、并使第1表面部111a的螺栓通孔与顶面21的螺栓通孔对齐的同时,使第2表面部111b与横梁2的前侧面22接触(在此是贴合)、并使舌片部111c插入开口部22a内,在此状态下,将螺栓3a插入第1表面部111a和顶面21的螺栓通孔中,用螺母3b将螺栓3a从下方紧固。这样,仅通过一组螺栓3a和螺母3b,便能将第1表面部111a与顶面21紧固连接。在此,螺栓3a和螺母3b为本实用新型的“紧固构件”的一例。

23.由此,侧视呈l字形状的安装部111以其第1表面部111a由螺栓3a和螺母3b紧固在顶面21上、其第2表面部111b与前侧面22相贴合、且舌片部111c与开口部22a相卡扣的状态,被安装在横梁2的顶面21上。

24.<效果>

25.本实施方式中,如上所述那样,铰链1的固定构件11被安装在横梁2上,而且,在固定构件11的安装部111上设置有第2表面部111b,通过使该第2表面部111b与横梁2的前侧面22接触,能够利用该第2表面部111b承受(分散)前后方向(车长方向)的载荷,从而使作用于第1表面部111a与顶面21间的接合部分(由螺栓3a和螺母3b紧固连接的部分)的载荷减小。这样,不增加连接点和焊接点,也能够确保安装部111在横梁2上的安装强度。

26.并且,本实施方式中,通过使第2表面部111b的舌片部111c与前侧面22的开口部22a相卡扣,无需用螺栓和螺母将第2表面部111b与前侧面22紧固连接,也能确保安装部111在横梁2上的安装强度。即,仅通过一组螺栓3a和螺母3b,便能将安装部111安装在横梁2上,因此,既能减少部件数量,又能提高组装效率。

27.<其它的实施方式>

28.上述实施方式只是对本实用新型的各方面的示例,不构成限定性解释的依据。因此,本实用新型的技术范围不是仅由上述实施方式的记载来解释,而需根据本实用新型的权利要求书的记载来界定。并且,本实用新型的技术范围包括与本实用新型的权利要求书的记载范围等同的所有变更。

29.例如,上述实施方式中,外铰链可以采用与作为中心铰链的铰链1相同的结构,并可被安装在横梁2以外的车体构件上。

30.另外,上述实施方式中,示出了将第2表面部111b的舌片部111c插入前侧面22的开口部22a内的例子,但本实用新型不局限于此,也可以不形成舌片部和开口部。

31.另外,上述实施方式中,示出了无需用螺栓和螺母将第2表面部111b与前侧面22紧固连接的例子,但本实用新型不局限于此,也可以用螺栓和螺母将第2表面部与前侧面紧固连接。