1.本发明涉及轨道交通车辆制动领域,具体涉及一种新型高速列车风阻制动装置。

背景技术:

2.在轨道交通车辆制动领域,轨道涡流制动、磁轨制动和风阻制动为现阶段主流的3种非黏着制动技术,而风阻制动是高速列车非黏着制动的一种全新制动方式,其利用车身表面设置制动风翼板装置增加空气阻力来产生制动力。随着高速列车技术的快速发展,国内在实现350km/h商业运营的基础上,已经开展更高速高铁列车技术攻关。相关研究发现当列车在300km/h以上速度等级运行时,所受空气阻力占总阻力的80%以上,同时随着运行速度的提高,黏着制动力将逐渐降低,不能满足高性能制动需求,由此可见,同时具备开发应用风阻制动装置的速度条件,尤其适合弥补列车在高速段制动时黏着制动力的不足,特别是在列车紧急制动情况下。

3.国外对高速列车风阻制动系统的研究及应用主要集中在日本,近年来日本对于列车空气制动的有效性研究不仅从风洞试验及计算机数值模拟的方法进行了大量分析,同时还开展了多项实车试验。日本最早在宫崎试验线及山梨试验线上开展风阻制动装置在时速500km工况下mlu002n型磁浮列车空气动力学计算和机构优化研究,对风阻制动装置制动性能做了初步评估。2005年6月,jr东日本公司联合开发了“猫耳”型空气动力制动装置,并于e954型fastech360s和fastech360z型高速列车成功安装应用,同时完成了时速400km车况条件下的风阻制动板性能测试,试验结果显示,风阻制动装置在紧急制动时具有良好的可靠性和较高的应用价值。在风阻制动风翼板安装及布置方面,日本相关组织研发了小型分散式风阻制动装置并对其进行改进,着重从缩小风阻制动装置体积及增大制动板阻力系数两方面进行了研究考虑。

4.国内较早由同济大学和中南大学在高速列车空气动力制动应用领域展开研究,分析了列车顶部不同纵向位置处制动风翼周围流场特性,同时通过数值计算对空气动力制动产生制动力效果进行了分析,在研究计算中制动风翼板主体参考了最初日本的“猫耳”型结构,在风翼板布置时采用单节单排设置的方案,通过计算流体力学方法对带风翼板时速400km高速列车交汇时动力学性能及运行安全性进行探究,结果表明,与未开启制动风翼板相比其运行安全性指标均在合格范围内。相关研究以矩形结构风翼板为研究对象,重点分析了首排风翼板对空气动力制动能力的影响规律,结果表明,首排风翼板的高度变化对后排风翼板的流场结构及制动力变化影响较小。

5.在制动风翼板结构设计及制造方面,目前,国内外已研发了多种风阻制动装置,主要有日本早期研制开发的“猫耳”型风阻制动装置、分散式风阻制动装置、“蝶形”风阻制动装置及液压式风阻制动装置等。

6.(一)申请公布号为cn108099944a,发明名称为一种高速列车风阻制动装置的中国发明专利申请,公开了一种高速列车风阻制动装置,包括箱体,所述箱体固定嵌入于列车顶部,所述体内设有开启机构、锁闭装置、驱动机构、传动机构、锁定机构及角度传感器,所述

驱动机构与传动机构相连接,所述开启机构和锁闭装置上端与所述制动风翼板内表面中部相接触,装有摇臂,所述摇臂基于止档轴承座旋转,所述锁定机构用于控制摇臂的旋转角度,所述摇臂上安装有制动风翼板,所述角度传感器用于测量摇臂的旋转角度。

7.该高速列车风阻制动装置主要存在以下几个待解决的技术问题和缺陷:(1)该风阻制动装置采用两块风阻制动板互相抵消力矩的方式,能够实现迅速启动,且收纳空间较小,但在制动位时两块制动板存在一定的角度差,会带来旋涡气流,引起噪声及振动,对列车的运行安全性及稳定性带来一定的影响;(2)该风阻制动装置公开的锁定及锁紧机构将制动工作中的力矩直接加载于中间传动机构中,对风翼板有效精准定位将产生一定影响,进而无法提供持续稳定的制动力,同时将大大缩减中间齿轮传动结构疲劳寿命,造成极大安全隐患;(3)该风阻制动装置在有效空间中整体风阻制动装置表面结构复杂度较小,阻力系数较低,进而产生的空气制动力较小,制动效果不明显甚至不满足制动需求,制动效率低等问题。

8.(二)授权公告号为cn110435613b,发明名称为一种轨道列车双向风阻制动装置的中国发明专利,公开了一种轨道列车双向风阻制动装置,包括底座,第一气缸,和第二气缸,所述轨道列车双向风阻制动装置还包括:第一风阻板和第二风阻板,所述第一风阻板尾部与底座铰接,所述第一风阻板还包括第一支撑杆,所述第一支撑杆一端铰接在所述第一风阻板中部,另一端与所述第一气缸连接;所述第二风阻板尾部与底座铰接,所述第二风阻板还包括第二支撑杆,所述第二支撑杆一端铰接在所述第二风阻板中部,另一端与所述第二气缸连接;所述第一风阻板与所述第二风阻板镜像对称设置。

9.该高速列车风阻制动装置主要存在以下几个待解决的技术问题和缺陷:(1)该风阻制动装置在停止风阻制动时,气缸释放压力,风阻板仅仅依靠重力作用回到水平位置与车身上方贴合,实现整个装置的自动关闭,解决了表面上所述的传统风阻制动装置繁琐的关闭流程。在高速列车实际运行及下一代时速450km高速列车研制中,风阻制动系统更多的是作为一种高速阶段主要制动方式,常态化工作状态是高速阶段制动降速,同时在低速运行阶段关闭或者持续运行等,并非是制动至列车停车而关闭,而在紧急制动中只是突发情况的一种辅助制动方式,该发明所述存在不可实现性、不实用性及运行不稳定性等问题;(2)该风阻制动装置停止工作后,制动风翼板处于关闭状态时仅靠重力与列车表面贴合,对于时速大于200km运行的高速列车来说是极为不现实的,结构振动、噪声及结构安全性等问题亟待进一步解决;(3)该风阻制动装置左右风翼板外侧还设置了第一滑轨和第二滑轨,及对应滑块、限位块、连杆等构件,均处于外露状态,列车运行中产生的气动噪声较为严重,同时在非制动工作状态时对车体流线型外观影响较大,造成列车阻力系数增大。

10.(三)申请公布号为cn111976754a,发明名称为一种双层风阻制动装置、双层司机室结构及高速列车的中国发明专利申请,公开了一种双层风阻制动装置、双层司机室结构及高速列车,双层风阻制动装置包括安装于列车变截面区域的外层风阻制动板和内层风阻制动板,外层风阻制动板包括沿变截面区域外部轮廓横向设置的多块外层制动单元板,内层风阻制动板包括沿变截面区域外部轮廓横向设置的多块内层制动单元板,高速列车司机

室上安装开合驱动机构,外层风阻制动板和内层风阻制动板打开时,内层制动单元板位于外层制动单元板内侧且位于相邻的外层制动单元板间隙中。

11.(四)申请公布号为cn111976755a,发明名称为一种具有风阻制动装置的高速列车司机室及高速列车的中国发明专利申请,公开了一种具有风阻制动装置的高速列车司机室及高速列车,高速列车司机室包括司机室本体,司机室本体的变截面区域上安装有多组风阻制动板,多组风阻制动板沿司机室本体的长度方向并排布置,每组风阻制动板均包括沿变截面区域外部轮廓横向间隔设置的多块制动单元板,相邻的两组风阻制动板中的制动单元板错位安装,司机室本体上安装有用于收拢或打开制动单元板的开合驱动机构。

12.现有公开技术(三)及(四)所披露的风阻制动装置主要存在以下几个待解决的技术问题和缺陷:(1)该风阻制动装置在司机室安装的布置及安装位置而言,当开启制动工作时对列车司机视野范围造成较大影响,存在极大安全隐患;(2)该风阻制动装置在司机室安装的布置及安装位置而言,两侧侵入现阶段我国铁路限界的可能性较大,后续有待进一步研究;(3)该风阻制动装置在高速列车司机室成套成批设置,驱动、传动及控制结构复杂、占用空间大,不满足小型化、轻量化的运输需求;(4)该风阻制动装置在高速列车司机室成套成批设置,当风阻制动装置停止工作后,风翼板表面与高速列车头车流线型曲面很难完整贴合,而高速列车头车司机室曲面对空气动力学外观设计技术要求极高,将很大程度决定着新一代高速列车的整体性能,因此高速列车司机室布置风阻制动装置的可行性及实用性较低。

13.(五)授权公告号为cn109878473b,发明名称为风阻制动装置的中国发明专利,公开了一种风阻制动装置,包括至少一套第一组件,该组件包括:底座和制动板,制动板上设置有第一延伸部;可控制制动板打开或关闭的驱动装置,第一导轨及其上的第一滑块,第一滑块具有第一突出端;第一拉杆一端与第一滑块可旋转地连接,另一端与第一延伸部可旋转地连接;靠近第一导轨第一端处设有第一电控锁,靠近第二端处设有第二电控锁;第一组件还包括与驱动装置、第一电控锁和第二电控锁电连接的控制单元;所述控制单元可控制驱动装置运行,带动第一延伸部打开或关闭制动板;所述控制单元可控制电控锁限制或者不限制第一突出端。

14.该高速列车风阻制动装置主要存在以下几个待解决的技术问题和缺陷:(1)该“蝶形”风阻制动装置,于基座中部背对设置2块制动风翼板,利用连杆和铰接结构将风板的动作与轨道上滑块的运动结合起来,制动过程中通过风阻力将单块制动风翼板快速打开,开启时制动风翼板迎风角从零逐渐增大至一定角度,往往高速运行中制动风翼板开启瞬间由于迎风角度太小,导致瞬间气流扰动较大、易诱发振动、引起局部爆鸣、剧烈气动噪声等问题;(2)该“蝶形”风阻制动装置,于基座中部背对设置2块制动风翼板,制动工作时仅运行方向前部单块制动风翼板正向开启制动,存在制动力有限且单一、制动力不足及制动风翼利用率低等问题;(3)该“蝶形”风阻制动装置,于基座中部背对设置2块制动风翼板,制动工作时运行方向前部单块制动风翼板正向开启,制动风翼板内侧面作为制动迎风面,进而导致整个

风阻制动装置前部分内部结构直接处于迎风状态或参与制动之中,导致局部气流不畅,正压区较有削弱,进而影响持续稳定的制动力输出,同时易诱发振动及剧烈气动噪声等问题。

15.综上所述,在现阶段我国围绕高速智能绿色铁路装备大发展的背景下,研究开发一种列车高速制动阶段制动力稳定可靠、可多级调控、气动噪声小、高速开启阶段冲击小及制动效率高的适用于高速列车的风阻制动装置是目前亟待解决的问题之一。

技术实现要素:

16.为了克服现有技术以下几个主要技术问题和缺陷:(1)类似“猫耳”型风阻制动装置结构较复杂、重量大、收纳时占用车厢空间大等问题;(2)小型分散式风阻制动装置在制动位时两块制动板由于存在角度差而诱发的旋涡气流、振动及严重气动噪声等问题;(3)液压式风阻制动装置机构笨重,车体改造设计较大,导流不畅,只能单向启动,启动速度较慢等问题;(4)“蝶形”风阻制动装置高速运行制动过程中制动风翼板开启瞬间由于迎风角度太小,导致瞬间气流扰动较大、易诱发振动、引起局部爆鸣、剧烈气动噪声等问题,同时制动工作时仅运行方向前部单块制动风翼板正向开启,存在制动力有限且单一、制动力不足及制动风翼利用率低等问题,且制动时制动风翼板内侧面作为制动迎风面,导致整个风阻制动装置前部分内部结构直接处于迎风状态或参与制动之中,导致局部气流不畅,正压区较有削弱,进而影响持续稳定的制动力输出,同时易诱发振动及气动噪声等问题。

17.为能够实现高速列车风阻制动装置制动工作时制动力多级调控、气动阻力系数大、制动效率高、制动风翼板利用率高、收纳空间小、气动噪声小及制动风翼板平缓稳定开启,进而满足新一代高速列车风阻制动装置小型化、轻量化、运行安全性及稳定性的要求,本发明提出一种新型高速列车风阻制动装置。

18.为实现上述技术目的,本发明采用如下技术方案予以实现。

19.一种新型高速列车风阻制动装置,主要包括基座1、制动风翼板(2、3)、驱动装置(6、7、8、9)及控制单元,还包括侧板(10、11)、车顶流线型外观补偿组件、风翼板限位组件、复位缓冲组件,所述制动风翼板(2、3)为前后两排分别于沿所述基座1前后边缘处安装固定架(4、5)上转动安装,前后对称布置,制动工作时可选用单排制动或双排制动的方式。

20.作为优选地,所述控制单元与所述驱动装置(6、7、8、9)、补偿板电控锁41及风翼板定位组件的第一电控锁组(q1、s1)、第二电控锁组(q2、s2)和第三电控锁组(q3、s3)连接;所述控制单元用于控制所述驱动装置(6、7、8、9)的运行,控制所述驱动装置(6、7)同步运行,控制所述驱动装置(8、9)同步运行,分别实现前后制动风翼板(2、3)打开及关闭工作;所述控制单元用于分别控制第一电控锁组(q1、s1)、第二电控锁组(q2、s2)和第三电控锁组(q3、s3)的锁舌q6伸出和缩回,分别实现前后制动风翼板(2、3)的定位及锁紧工作;所述控制单元用于分别控制前后两组所述补偿板电控锁41的锁舌41a伸出和缩回,分别实现前后车顶补偿板(12、13)的锁紧和打开工作。

21.作为优选地,所述基座1为基座本体1a与基座连杆1b固定连结组成的为长方形框架结构,主要包括所述基座本体1a两侧分别对称开设的固定架安装槽1c、补偿板电控锁安

装部1d及补偿板滑槽1e。

22.作为优选地,所述基座1的固定架安装槽1c、补偿板电控锁安装部1d及补偿板滑槽1e均左右成对集中开设在所述基座本体1a的靠近前后端部范围位置。

23.作为优选地,所述安装固定架(4、5)主要包括固定架本体4a、左右对称设置的用于安装固定在所述基座1上的固定架安装孔4b、连结固定卡件24的电机固定卡件安装孔4c、固定安装低速电动机6a的电机安装孔4d、固定安装限位组件的限位装置安装孔4e及固定套装限位装置固定滑轴(20、21、22)的固定滑轴安装孔4f。

24.作为优选地,所述制动风翼板(2、3)主要包括风翼板背风部2a、风翼板迎风部2b、所述风翼板背风部2a内侧纵向成对加强设置的风翼板纵肋板部2c,所述风翼板纵肋板部2c上开设有纵肋板部上安装孔2c1及纵肋板部下安装孔2c2,所述纵肋板部上安装孔2c1上固定连结拉杆件连接转轴33,所述纵肋板部下安装孔2c2通过键固定连接所述驱动装置的输出驱动轴6c。

25.作为优选地,所述驱动装置(6、7、8、9)主要由低速电动机6a、安全离合器6b及输出驱动轴6c组成,所述4个驱动装置(6、7、8、9)分别在所述基座1内侧前后边缘前后左右位置对称布置,分别安装固定在所述安装固定架(4、5)上;所述低速电动机6a的输出轴与所述安全离合器6b相连接,所述安全离合器6b另一端通过输出驱动轴6c依次分别与固定卡件24转动连接,与所述制动风翼板(2、3)上的纵肋板部下安装孔2c2通过键固定连接,进而将转动力矩传递至制动所述制动风翼板(2、3)。

26.作为优选地,所述制动风翼板(2、3)在所述限位组件的限定下,分别有主制动工作位和辅助制动工作位2种制动工作位和1种关闭停止位。

27.作为优选地,所述制动风翼板(2、3)主制动工作位为朝列车开行方向风翼板迎风部2b面与车顶呈75度制动;所述制动风翼板(2、3)辅助制动工作位为朝列车开行方向风翼板背风部2a面与车顶呈75度制动;所述制动风翼板(2、3)关闭停止位为所述风翼板迎风部2b面与车顶表面平齐,处于关闭锁紧状态。

28.作为优选地,所述制动风翼板(2、3)制动工作位的组合方式为朝列车开行方向根据列车运行制动及双向运行需求,可采用主辅制动工作位风翼板任一单排制动或主辅制动工作位共同双排制动的制动方式。

29.作为优选地,所述制动风翼板(2、3)的风翼板迎风部2b表面与高速列车车顶表面外观形状延伸设计一致,能够实现平滑贴合过渡。

30.作为优选地,所述侧板(10、11)分别对称设置在所述基座1的左右两侧基座本体1a上,主要包括侧板本体10a及侧板上部10b,所述侧板本体10a上开设有补偿板电控锁压板开槽10c及侧板安装孔10d。

31.作为优选地,所述侧板(10、11)的侧板上部10b表面与高速列车车顶表面及所述制动风翼板(2、3)的风翼板迎风部2b表面外观形状延伸设计一致,能够实现平滑贴合过渡。

32.作为优选地,所述车顶流线型外观补偿组件主要包括车顶补偿板(12、13)、补偿板支撑滑块25、补偿板滑槽挡板36、弹簧支撑滑动块37、弹簧支撑固定块38、支撑压缩弹簧(39、40)、补偿板电控锁41及补偿板滑槽1e,所述车顶补偿板(12、13)设置于高速列车风阻制动装置基座1的前后端部位置,制动工作和制动风翼板开闭(2、3)时与制动风翼板(2、3)外侧下端部面相对滑动并紧密接触连接。

33.作为优选地,所述补偿板(12、13)左右端部底侧分别与补偿板支撑滑块25相固定连结,所述补偿板支撑滑块25左右对称设置且滑动连接在基座1前后两侧端部的补偿板滑槽1e中。

34.作为优选地,所述补偿板支撑滑块25主要包括连结在支撑滑块本体25a上的支撑滑块补偿板连接部25b和支撑滑块滑动部25c,所述支撑滑块补偿板连接部25b通过螺栓固定连结在所述车顶补偿板(12、13)一端底部,所述支撑滑块滑动部25c呈方形结构,滑动连接在基座1的补偿板滑槽1e中。

35.作为优选地,所述补偿板滑槽1e中从上到下依次为滑动安装的所述支撑滑块滑动部25c、滑动安装的弹簧支撑滑动块37、固定安装在所述补偿板滑槽1e底部的弹簧支撑固定块38及所述弹簧支撑滑动块37与弹簧支撑固定块38中间连接安装的支撑压缩弹簧(39、40)。

36.作为优选地,所述补偿板滑槽1e截面为长方形的导程槽,前后分别沿风阻制动装置外侧斜下方方向开设。

37.作为优选地,所述支撑压缩弹簧(39、40)按2个在所述弹簧支撑滑动块37与弹簧支撑固定块38中间对称布置设计。

38.作为优选地,所述补偿板电控锁41成组对称安装在基座1的基座本体1a前后两端补偿板电控锁安装部1d中。

39.作为优选地,所述补偿板(12、13)上表面与高速列车车顶及风阻制动装置制动风翼板(2、3)表面外观形状延伸设计一致,能够实现平滑贴合过渡。

40.作为优选地,所述补偿板(12、13)靠近风阻制动装置中心侧棱边上包裹有易滑软性材料。

41.作为优选地,所述风翼板限位组件主要包括固定滑轴(20、21、22)、缓冲弹簧(26)、风翼板支撑滑动体(27、28、29、30、31、32)、前右限位组件(o、m)、后右限位组件(n、p)、前中限位组件(s、q)、后中限位组件(r、t)、前左限位组件(u、w)、后左限位组件(v、x)、前推拉杆件(14、15、16)、后推拉杆件(17、18、19);所述风翼板支撑滑动体(27、28、29、30、31、32)分别滑动套装在所述固定滑轴(20、21、22)的前后两滑轴本体(20a)上;所述缓冲弹簧(26)分别套装在所述固定滑轴(20、21、22)上,为制动风翼板(2、3)开启过程提供支撑力,关停复位过程提供缓冲。

42.作为优选地,所述固定滑轴(20、21、22)由2段滑动套装所述风翼板支撑滑动体(27、28、29、30、31、32)的滑轴本体(20a)、滑轴中部连体(20b)、滑轴限位部(20c)及固定连接轴部(20d)组成;所述固定滑轴(20、21、22)沿列车车顶纵向对称布置3组,分别通过所述滑轴限位部(20c)及两端紧固螺栓装置固定安装在风阻制动装置前后所述安装固定架(4、5)之间。

43.作为优选地,所述风翼板支撑滑动体(27、28、29、30、31、32)主要包括滑动体本体(27a)、所述滑动体本体(27a)上部左右两侧设置的滑动体推拉杆连轴(27b)及下部纵向贯通开设的滑动体滑孔(27c),分别滑动套装在所述固定滑轴(20、21、22)的滑轴本体(20a)上,所述滑动体推拉杆连轴(27b)左右分别转动连接前推拉杆件(14、15、16)及后推拉杆件(17、18、19),所述前推拉杆件(14、15、16)及后推拉杆件(17、18、19)的另一端通过拉杆件连接转轴(33)连接所述制动风翼板(2、3)。

44.作为优选地,所述缓冲弹簧(26)为压缩弹簧,分别套装在所述固定滑轴(20、21、22)上,两端分别固定安装在所述滑轴中部连体(20b)及所述风翼板支撑滑动体(27、28、29、30、31、32)内侧的弹簧储槽中,随着所述风翼板支撑滑动体(27、28、29、30、31、32)的纵向移动而压缩或者复位。

45.作为优选地,所述前右限位组件(o、m)、后右限位组件(n、p)、前中限位组件(s、q)、后中限位组件(r、t)、前左限位组件(u、w)及后左限位组件(v、x)分别成组固定安转在所述安装固定架(4、5)内侧,主要包括第一电控锁组(q1、s1)、第二电控锁组(q2、s2)、第三电控锁组(q3、s3)、电控锁安装架(q4)及安装定位板(q5),所述第一电控锁组(q1、s1)用于所述制动风翼板(2、3)在主制动位的锁紧限位,所述第二电控锁组(q2、s2)及第三电控锁组(q3、s3)用于所述制动风翼板(2、3)在辅助制动位的锁紧限位,所述电控锁安装架(q4)及安装定位板(q5)用于所述第一电控锁组(q1、s1)、第二电控锁组(q2、s2)及第三电控锁组(q3、s3)安装与定位。

46.本发明的有益效果为:该新型高速列车风阻制动装置,主要包括基座1、制动风翼板(2、3)、驱动装置(6、7、8、9)及控制单元、侧板(10、11)、车顶流线型外观补偿组件、风翼板限位组件、复位缓冲组件等。通过分别于沿基座1前后边缘处安装固定架(4、5)上转动安装前后两排制动风翼板(2、3),实现单排制动或双排主辅配合的制动方式,能够实现高速列车风阻制动装置制动工作时制动力多级调控,有效增大气动阻力系数,制动效率高,制动风翼板利用率高及制动风翼板平缓稳定开启;采用风阻制动装置前后分别设置车顶流线型外观补偿组件及制动风翼板和侧板表面与车顶表面统一的流线型外观设计,能够有效削弱制动过程中及关闭状态时风翼板范围局部外流场旋涡效应,大幅降低气动噪声,同时减少关闭状态下气动阻力等,满足新一代高速列车风阻制动装置小型化、轻量化、运行安全性及稳定性的要求。

附图说明

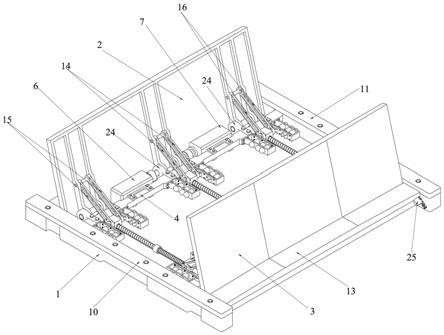

47.图1为本发明的一种新型高速列车风阻制动装置的立体结构图;图2为本发明的一种新型高速列车风阻制动装置的俯视图;图3为本发明的图2的a—a处剖视图;图4为本发明的图3的b方向投影视图;图5为本发明的图2的c—c处剖视图;图6为本发明的图3的d处局部放大视图;图7位本发明的图6的e—e处剖视图;图8为本发明的一种新型高速列车风阻制动装置的局部立体结构剖视图;图9为本发明的图8的f处局部放大视图;图10为本发明的基座的立体结构图及l处局部放大视图;图11为本发明的基座及补偿组件部分装配立体结构剖视图;图12为本发明的图11的i处及j处的局部放大视图;图13为本发明的图12的h—h处剖视图;图14为本发明的制动风翼板的立体结构图;图15为本发明的安装固定架的立体结构图;

图16为本发明的驱动装置的立体结构图;图17为本发明的侧板的立体结构图;图18为本发明的车顶补偿板的立体结构图;图19为本发明的固定滑轴的立体结构图;图20为本发明的固定卡件的立体结构图;图21为本发明的风翼板支撑滑动体的立体结构图;图22为本发明的限位组件的立体结构图;图23为本发明的部分车顶补偿组件的立体结构图;图24为本发明的一种新型高速列车风阻制动装置的未工作状态示意图;图25为本发明的一种新型高速列车风阻制动装置的制动风翼板主制动位制动工作状态示意图;图26为本发明的一种新型高速列车风阻制动装置的制动风翼板辅助制动位制动工作状态示意图;图27为本发明的一种新型高速列车风阻制动装置的制动风翼板主制动位与辅助制动位配合制动的工作状态示意图。

48.图中:基座1;基座本体1a;基座连杆1b;固定架安装槽1c;补偿板电控锁安装补1d;补偿板滑槽1e;制动风翼板(2、3);风翼板背风部2a;风翼板迎风部2b;风翼板纵肋板部2c;纵肋板部上安装孔2c1;纵肋板部下安装孔2c2;安装固定架(4、5);固定架本体4a;固定架安装孔4b;电机固定卡件安装孔4c;电机安装孔4d;限位装置安装孔4e;固定滑轴安装孔4f;驱动装置(6、7、8、9);低速电动机6a;安全离合器6b;输出驱动轴6c;侧板(10、11);侧板本体10a;侧板上部10b;补偿板电控锁压板开槽10c;侧板安装孔10d;车顶补偿板(12、13);补偿板本体12a;补偿板支撑滑块安装槽12b;前推拉杆件(14、15、16);后推拉杆件(17、18、19);固定滑轴(20、21、22);滑轴本体20a;滑轴中部连体20b;滑轴限位部20c;固定连接轴部20d;固定卡件24;卡件本体24a;卡件固定部24b;卡件连接孔24c;补偿板支撑滑块25;支撑滑块本体25a;支撑滑块补偿板连接部25b;支撑滑块滑动部25c;缓冲弹簧26;风翼板支撑滑动体(27、28、29、30、31、32);滑动体本体27a;滑动体推拉杆连轴27b;滑动体滑孔27c;拉杆件连接转轴33;风翼板连接转轴(34、35);补偿板滑槽挡板36;挡板本体36a;挡板内滑槽36b;弹簧支撑滑动块37;弹簧支撑固定块38;支撑压缩弹簧(39、40);补偿板电控锁41;补偿板电控锁锁舌41a;补偿板电控锁压板42;前右限位组件(o、m);后右限位组件(n、p);前中限位组件(s、q);后中限位组件(r、t);前左限位组件(u、w);后左限位组件(v、x);第一电控锁组(q1、s1);第二电控锁组(q2、s2);第三电控锁组(q3、s3);电控锁安装架q4;安装架固定座q401;安装架本体q402;安装定位板q5;锁舌q6。

具体实施方式

49.下面结合附图对本发明作进一步说明。

50.如图1~5所示,一种新型高速列车风阻制动装置,主要包括基座1、制动风翼板(2、3)、驱动装置(6、7、8、9)及控制单元(图中未示出)、侧板(10、11)、车顶流线型外观补偿组件、风翼板限位组件、复位缓冲组件。所述制动风翼板(2、3)为前后两排分别于沿所述基座1前后边缘处安装固定架(4、5)上转动安装,沿列车运行方向纵向前后对称布置,制动工作

时,根据制动及双向运行需求可启用单排风翼板制动或双排风翼板主辅配合的制动方式。

51.如图1、2、4所示,所述控制单元与所述驱动装置(6、7、8、9)、补偿板电控锁41及风翼板定位组件的第一电控锁组(q1、s1)、第二电控锁组(q2、s2)和第三电控锁组(q3、s3)连接;所述控制单元用于控制所述驱动装置(6、7、8、9)的运行,控制所述驱动装置(6、7)同步运行,控制所述驱动装置(8、9)同步运行,分别实现前后制动风翼板(2、3)打开及关闭工作;所述控制单元用于分别控制第一电控锁组(q1、s1)、第二电控锁组(q2、s2)和第三电控锁组(q3、s3)的锁舌q6伸出和缩回,分别实现前后制动风翼板(2、3)的定位及锁紧工作;所述控制单元用于分别控制前后两组所述补偿板电控锁锁舌41a的伸出和缩回,分别实现前后车顶补偿板(12、13)的锁紧和打开工作。所述驱动装置(6、7、8、9)主要由低速电动机6a、安全离合器6b及输出驱动轴6c组成,所述4个驱动装置(6、7、8、9)分别在所述基座1内侧前后边缘前后左右位置对称布置,分别安装固定在所述安装固定架(4、5)上;所述低速电动机6a的输出轴与所述安全离合器6b相连接,所述安全离合器6b另一端通过输出驱动轴6c依次分别与固定卡件24转动连接,与所述制动风翼板(2、3)上的纵肋板部下安装孔2c2通过键固定连接,进而将转动力矩传递至制动所述制动风翼板(2、3)。

52.如图1、8、10、11、12所示,所述基座1为基座本体1a与基座连杆1b固定连结组成的为长方形框架结构,主要包括所述基座本体1a两侧分别对称开设有固定架安装槽1c、补偿板电控锁安装部1d及补偿板滑槽1e。所述基座1的固定架安装槽1c、补偿板电控锁安装部1d及补偿板滑槽1e均左右成对集中开设在所述基座本体1a的靠近前后端部范围位置。

53.如图1、15所示,所述安装固定架(4、5)主要包括固定架本体4a、左右对称设置的用于安装固定在所述基座1上的固定架安装孔4b、连结固定卡件24的电机固定卡件安装孔4c、固定安装低速电动机6a的电机安装孔4d、固定安装限位组件的限位装置安装孔4e及固定套装限位装置固定滑轴(20、21、22)的固定滑轴安装孔4f。

54.如图1、14所示,所述制动风翼板(2、3)主要包括风翼板背风部2a、风翼板迎风部2b、所述风翼板背风部2a内侧纵向成对加强设置的风翼板纵肋板部2c,所述风翼板纵肋板部2c上开设有纵肋板部上安装孔2c1及纵肋板部下安装孔2c2,所述纵肋板部上安装孔2c1上固定连结拉杆件连接转轴33,所述纵肋板部下安装孔2c2通过键固定连接所述驱动装置的输出驱动轴6c。所述制动风翼板(2、3)的风翼板迎风部2b表面与高速列车车顶表面外观形状延伸设计一致,能够实现平滑贴合过渡。

55.所述制动风翼板(2、3)在所述限位组件的限定下,分别有主制动工作位和辅助制动工作位2种制动工作位和1种关闭停止位。其中主制动工作位为朝列车开行方向风翼板迎风部2b面与车顶呈75度制动,辅助制动工作位为朝列车开行方向风翼板背风部2a面与车顶呈75度制动,关闭停止位为所述风翼板迎风部2b面与车顶表面平齐,处于关闭锁紧状态。根据制动及双向运行需求,制动工作位的组合方式为朝列车开行方向根据列车运行制动及双向运行需求,可采用主辅制动工作位风翼板任一单排制动或主辅工作位双排共同制动的制动方式。

56.如图1、3、6、7、10、23所示,车顶流线型外观补偿组件主要包括车顶补偿板(12、13)、补偿板支撑滑块25、补偿板滑槽挡板36、弹簧支撑滑动块37、弹簧支撑固定块38、支撑压缩弹簧(39、40)、补偿板电控锁41。所述车顶补偿板(12、13)设置于所述基座1前后端部位置,制动工作和风翼板开闭时与所述制动风翼板(2、3)相对移动接触连接;所述补偿板(12、

13)左右分别与两侧补偿板支撑滑块25相固定连结;所述补偿板支撑滑块25左右对称设置,主要包括连结在支撑滑块本体25a上的支撑滑块补偿板连接部25b和支撑滑块滑动部25c,所述支撑滑块补偿板连接部25b通过螺栓固定连结在所述车顶补偿板(12、13)一端,所述支撑滑块滑动部25c呈方形结构,滑动连接在所述基座1的补偿板滑槽1e中。

57.所述基座1的补偿板滑槽1e中从上到下依次为滑动安装的所述支撑滑块滑动部25c、滑动安装的弹簧支撑滑动块37、固定安装在所述补偿板滑槽1e底部的弹簧支撑固定块38及所述弹簧支撑滑动块37与弹簧支撑固定块38中间连接安装的支撑压缩弹簧(39、40),所述支撑压缩弹簧(39、40)按2个在所述弹簧支撑滑动块37与弹簧支撑固定块38中间对称布置设计。所述补偿板电控锁41成组对称安装在所述基座1的基座本体1a前后两端补偿板电控锁安装部1d中,停止制动时所述补偿板电控锁锁舌41a伸出,位于所述车顶补偿板(12、13)左右两侧底部,处于卡紧状态。

58.风阻制动装置车顶流线型外观补偿组件具体工作模式为:当高速列车开启风阻制动装置打开指令,启动制动风翼板对应的左右两个所述补偿板电控锁41的锁舌41a缩进,在驱动装置(6、7、8、9)的驱动下制动风翼板(2、3)开启,在所述制动风翼板(2、3)的下部正面推力下,所述车顶补偿板(12、13)通过左右两个处于所述基座1补偿板滑槽1e中的2个补偿板支撑滑块25压缩支撑压缩弹簧(39、40)而斜向前下位置运动,同时在所述支撑压缩弹簧(39、40)的回复力作用下所述车顶补偿板(12、13)被紧密顶靠在所述制动风翼板(2、3)下边缘部,实现正向迎风接触面零缝隙风阻制动。当列车制动停止,高速列车开启风阻制动装置关闭指令,此时所述制动风翼板(2、3)在驱动装置的反向驱动下逐渐关闭,同时所述车顶补偿板(12、13)在压缩支撑压缩弹簧(39、40)回复力作用下逐渐推回至与车顶表面及所述制动风翼板(2、3)表面齐平位置后,所述补偿板电控锁41的锁舌41a伸出,分别从下部左右两侧卡紧补偿板(12、13),完成制动时车顶流线型外观制动补偿。

59.如图1、2、3、8、9、19、21、22所示,风翼板限位组件主要包括固定滑轴(20、21、22)、缓冲弹簧26、风翼板支撑滑动体(27、28、29、30、31、32)、前右限位组件(o、m)、后右限位组件(n、p)、前中限位组件(s、q)、后中限位组件(r、t)、前左限位组件(u、w)、后左限位组件(v、x)、前推拉杆件(14、15、16)、后推拉杆件(17、18、19)。所述固定滑轴(20、21、22)由2段滑动套装所述风翼板支撑滑动体(27、28、29、30、31、32)的滑轴本体20a、滑轴中部连体20b、滑轴限位部20c及固定连接轴部20d组成,所述固定滑轴(20、21、22)沿列车车顶纵向对称布置3组,分别通过所述滑轴限位部20c及两端紧固螺栓装置固定安装在风阻制动装置前后所述安装固定架(4、5)之间。所述风翼板支撑滑动体(27、28、29、30、31、32)主要包括滑动体本体27a、所述滑动体本体27a上部左右两侧设置的滑动体推拉杆连轴27b及下部纵向贯通开设的滑动体滑孔27c,分别滑动套装在所述固定滑轴(20、21、22)的滑轴本体20a上,所述滑动体推拉杆连轴27b左右分别转动连接前推拉杆件(14、15、16)及后推拉杆件(17、18、19),所述前推拉杆件(14、15、16)及后推拉杆件(17、18、19)的另一端通过拉杆件连接转轴33连接所述制动风翼板(2、3)。所述缓冲弹簧26为压缩弹簧,分别套装在所述固定滑轴(20、21、22)上,两端分别固定安装在所述滑轴中部连体20b及所述风翼板支撑滑动体(27、28、29、30、31、32)内侧的弹簧储槽中,随着所述风翼板支撑滑动体(27、28、29、30、31、32)的纵向移动而压缩或者复位。

60.所述前右限位组件(o、m)、后右限位组件(n、p)、前中限位组件(s、q)、后中限位组

件(r、t)、前左限位组件(u、w)及后左限位组件(v、x)分别成组固定安转在所述安装固定架(4、5)内侧,主要包括第一电控锁组(q1、s1)、第二电控锁组(q2、s2)、第三电控锁组(q3、s3)、电控锁安装架q4及安装定位板q5,所述第一电控锁组(q1、s1)用于所述制动风翼板(2、3)在主制动位的锁紧限位,所述第二电控锁组(q2、s2)及第三电控锁组(q3、s3)用于所述制动风翼板(2、3)在辅助制动位的锁紧限位,所述电控锁安装架q4及安装定位板q5用于所述第一电控锁组(q1、s1)、第二电控锁组(q2、s2)及第三电控锁组(q3、s3)安装与定位。

61.风阻制动装置风翼板限位组件具体工作模式为:当高速列车开启风阻制动装置打开指令,在驱动装置(6、7)或驱动装置(8、9)的驱动下,制动风翼板2或制动风翼板3逐渐开启,进而通过前推拉杆件(14、15、16)组或后推拉杆件(17、18、19)组带动处于停止位的风翼板支撑滑动体(27、29、31)或风翼板支撑滑动体(28、30、32)压缩所述缓冲弹簧26向外侧纵向滑动。辅助制动位工作位制动时,当所述风翼板支撑滑动体(27、29、31)或风翼板支撑滑动体(28、30、32)滑动至第三电控锁组(q3、s3)位,触发锁舌q6打开通过,第二电控锁组(q2、s2)锁舌q6维持伸出状态,所述驱动装置(6、7)或驱动装置(8、9)的安全离合器6b打开,所述制动风翼板2或制动风翼板3停止转动,锁紧在所述第二电控锁组(q2、s2)及第三电控锁组(q3、s3)位之间,进行制动。主制动位工作位制动时,触发所述第一电控锁组(q1、s1)、第二电控锁组(q2、s2)及第三电控锁组(q3、s3)位锁舌q6打开通过,移动至主制动位即所述第一电控锁组(q1、s1)与所述固定滑轴(20、21、22)的滑轴限位部20c之间锁紧,所述驱动装置(6、7)或驱动装置(8、9)的安全离合器6b打开,所述制动风翼板2或制动风翼板3停止转动,进行制动。

62.如图1、17所示,所述侧板(10、11)分别对称设置在所述基座1的左右两侧基座本体1a上,主要包括侧板本体10a及侧板上部10b,所述侧板本体10a上开设有补偿板电控锁压板开槽10c及侧板安装孔10d。所述侧板(10、11)的侧板上部10b表面与高速列车车顶表面及所述制动风翼板(2、3)的风翼板迎风部2b表面外观形状延伸设计一致,能够实现平滑贴合过渡,具备良好的导流特性。

63.本发明所述的一种新型高速列车风阻制动装置的制动工作实施方案(参考图24~27)

64.(1)单排制动工作实施方案ⅰ:前排制动风翼板制动(主制动位制动)当高速列车开启风阻制动装置前排制动风翼板制动开启指令,控制单元触发前部车顶流线型外观补偿组件对应的左右两个补偿板电控锁41的锁舌41a缩进、驱动装置(6、7)启动及第一电控锁组(q1、s1)、第二电控锁组(q2、s2)及第三电控锁组(q3、s3)位锁舌q6缩进。此时,车顶补偿板12处于打开状态,驱动装置(6、7)启动驱动制动风翼板2逐渐开启,进而通过前推拉杆件(14、15、16)组带动处于停止位的风翼板支撑滑动体(27、29、31)向前方纵向滑动,压缩缓冲弹簧26在回复力作用下逐渐复位。与此同时,在制动风翼板2的下部正面推力下,车顶补偿板12通过左右两个处于基座1补偿板滑槽1e中的2个补偿板支撑滑块25压缩支撑压缩弹簧(39、40)而斜向前下位置运动,同时在所述支撑压缩弹簧(39、40)的回复力作用下所述车顶补偿板12被紧密顶靠在所述制动风翼板2下边缘部。在风翼板2带动下风翼板支撑滑动体(27、29、31)移动至主制动位即所述第一电控锁组(q1、s1)与所述固定滑轴(20、21、22)的滑轴限位部20c之间锁紧,所述驱动装置(6、7)的安全离合器6b打开,所述制

动风翼板2停止转动,进行制动。

65.制动结束后,高速列车开启风阻制动装置前排制动风翼板制动关闭指令,控制单元触发驱动装置(6、7)启动反转,第一电控锁组(q1、s1)、第二电控锁组(q2、s2)及第三电控锁组(q3、s3)位锁舌q6缩进,驱动装置(6、7)的安全离合器6b关闭反转,驱动制动风翼板2逐渐关闭,进而通过前推拉杆件(14、15、16)组带动处于主制动位的风翼板支撑滑动体(27、29、31)向后方纵向滑动,压缩缓冲弹簧26,滑动至停止位后驱动装置(6、7)关闭。与此同时,车顶补偿板12在压缩支撑压缩弹簧(39、40)回复力作用下逐渐推回至与车顶表面及所述制动风翼板2表面齐平位置后,补偿板电控锁41的锁舌41a分别从下部左右两侧伸出锁紧,制动结束。

[0066]ⅱ:后排制动风翼板制动(辅助制动位制动)当高速列车开启风阻制动装置后排制动风翼板制动开启指令,控制单元触发后部车顶流线型外观补偿组件对应的左右两个补偿板电控锁41的锁舌41a缩进、驱动装置(8、9)启动及第三电控锁组(q3、s3)位锁舌q6缩进。此时,车顶补偿板13处于打开状态,驱动装置(8、9)启动驱动制动风翼板3逐渐开启,进而通过后推拉杆件(17、18、19)组带动处于停止位的风翼板支撑滑动体(28、30、32)向后方纵向滑动,压缩缓冲弹簧26在回复力作用下逐渐复位。与此同时,在制动风翼板3的下部正面推力下,车顶补偿板13通过左右两个处于基座1补偿板滑槽1e中的2个补偿板支撑滑块25压缩支撑压缩弹簧(39、40)而斜向前下位置运动,同时在支撑压缩弹簧(39、40)的回复力作用下所述车顶补偿板13被紧密顶靠在制动风翼板3下边缘部。在风翼板2带动下风翼板支撑滑动体(28、30、32)移动至辅助制动位即第三电控锁组(q3、s3)位与第二电控锁组(q2、s2)位之间锁紧,所述驱动装置(8、9)的安全离合器6b打开,所述制动风翼板3停止转动,进行制动。

[0067]

制动结束后,高速列车开启风阻制动装置前排制动风翼板制动关闭指令,控制单元触发驱动装置(8、9)启动反转,第三电控锁组(q3、s3)位锁舌q6缩进,驱动装置(8、9)的安全离合器6b关闭反转,驱动制动风翼板3逐渐关闭,进而通过后推拉杆件(17、18、19)组带动处于辅助制动位的风翼板支撑滑动体(28、30、32)向前方纵向滑动,压缩缓冲弹簧26,滑动至停止位后驱动装置(8、9)关闭。与此同时,车顶补偿板13在压缩支撑压缩弹簧(39、40)回复力作用下逐渐推回至与车顶表面及所述制动风翼板3表面齐平位置后,补偿板电控锁41的锁舌41a分别从下部左右两侧伸出锁紧,制动结束。

[0068]

(2)双排制动工作实施方案该新型高速列车风阻制动装置的双排制动工作实施为上述前排制动风翼板制动(主制动位制动)与后排制动风翼板制动(辅助制动位制动)配合制动的方案,制动开启过程可同步开启或异步开启,控制及实施方案参考单排制动方案。

[0069]

本发明所述的风阻制动装置主要具备以下优点:(1)该新型高速列车风阻制动装置采用前后两排可分别沿基座前后边缘转动连接的对称设置的制动风翼板,制动工作时根据制动及双向运行需求可选用任意单排制动或双排配合制动的方式。具备制动工作时制动力多级调控、气动阻力系数大、制动效率及制动风翼板利用率高等优点;(2)该新型高速列车风阻制动装置采用前后两排可分别沿基座前后边缘转动连接的对称设置的制动风翼板,主制动位工作时制动风翼板正面流线型外观光滑面迎风制动,

可有效减弱风荷载作用下制动风翼板振动及气动噪声等问题;(3)该新型高速列车风阻制动装置采用前后两排可分别沿基座前后边缘转动连接的对称设置的制动风翼板,主制动位开启工作时制动风翼板实现了从后向前逐渐顺向开启,有效避免了其它逆向开启风阻制动装置的开启瞬间由于迎风角度太小,导致瞬间气流扰动较大、易诱发振动、引起局部爆鸣、剧烈气动噪声等问题;同时也为后排辅助制动位制动风翼板提供了较好的开启条件;(4)该新型高速列车风阻制动装置采用车顶流线型外观补偿组件,可实现风阻制动装置制动风翼板开启及制动过程中,风翼板下部紧密贴合,有利于降噪、避免振动;同时可实现风翼板关闭后的整体装置锁紧及流线型外观面平滑过渡贴合,有效降低非制动过程中高速列车阻力系数;(5)该新型高速列车风阻制动装置采用风翼板限位组件及复位缓冲组件,可实现风阻制动装置制动风翼板主辅助位的互换选择,实现制动力三级调控,同时配套复位缓冲组件有效避免了制动风翼板关闭过程中的碰撞损害,实现平稳关停;(6)该新型高速列车风阻制动装置左右两侧采用安装表面与高速列车车顶表面外观形状延伸设计一致的侧板结构,可实现风翼板关闭后的整体装置与车顶面平滑过渡贴合,有效降低非制动过程中高速列车阻力系数;(7)该新型高速列车风阻制动装置多为机械机构,且采用小功率低速电机驱动,具备结构紧凑、占用空间较小、安全可靠、成本低、易维护等优点。

[0070]

其中需要说明的是,本文献中提到的“左”、“右”、“前”、“后”、“内”、“外”、“上”、“下”等指示方位或位置关系为基于附图所示的位置关系,仅是为了便于描述本技术方案和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造或操作,因此不能理解为对技术方案的限制,所述连接关系可以指直接连接关系,也可以指间接连接关系;此外,本文献中提到的术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0071]

显然,本领域的技术人员可以对本发明进行各种改动和变形而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。