1.本发明属于转向架技术领域,具体涉及一种用于轨道工程机械且具有紧凑式一系悬挂的转向架置。

背景技术:

2.随着我国铁路事业的高速发展,为铁路设施建设配套服务的轨行机械的研究运用技术也在逐步提升。其中,轨道工程车辆在满足铁路作业要求的前提下,还要满足复杂线路条件(小曲线、小限界)、低的全寿命周期成本(轮轨磨耗、能源消耗)以及更好的运用性能等方面日益严苛的要求。转向架作为轨道工程车辆的走行部分具有以下作用:1.承受车架以上各部分载荷;2.利用轮轨间的黏着保证牵引力的产生;3.提升车辆的运行平稳性和稳定性;4.确保车辆在规定距离内停车;5.保证车辆的曲线通行。转向架结构性能的好坏,直接影响轨道工程车辆牵引制动性能、运行品质及行车安全等。

3.传统的轨道工程车辆用转向架采用轴箱外置式悬挂方式(即构架侧梁及轴箱定位装置布置在车轮外侧),轮对间距较宽、外置轴箱、齿轮箱等构架附属机构的布局无法进一步压缩紧凑,进而造成转向架的整体结构占用空间大、回转半径大、质量重、质心高,并导致该类转向架最小曲线通过半径至少为100米,而且,为了保证焊接构架的结构强度,转向架构架需采用较厚的钢板进行焊接,其两个侧梁的轴向跨距至少1800毫米,这些既有的指标参数均使得该轴箱外置式的传统构架质量较大、尺寸宽大,最小曲线半径无法进一步缩减,无法满足新型铁路线路的设计要求,而其焊缝疲劳强度也必然随着时间的推移而逐步下降,甚至导致构架关键焊缝出现裂纹,也不利于行车安全。同时,由于转向架占用空间大,造成车辆无法通过较小的车辆限界(如我国云贵地区以及东南亚国家的特殊小限界)。

4.另外,传统的轨道车辆转臂式一系悬挂装置有两种常见布置方式,方式1为钢弹簧组布置于轴箱顶部与构架之间,垂向减振器布置在轴箱尾部(简称弹簧顶置式),方式2为钢弹簧组布置于轴箱尾部与构架之间,垂向减振器布置在钢弹簧后方(简称弹簧尾置式)。

5.两种一系悬挂装置的布置方式均存在不足之处,具体如下:

6.弹簧顶置式一系悬挂装置由于垂向空间有限,造成一系钢弹簧很难设计成较大静挠度,影响车辆动力学性能。

7.弹簧尾置式一系悬挂装置,弹簧悬挂点降低至车轴中心线以下,这虽然解决了弹簧顶置式一系悬挂的弹簧设计难题,但由于尾置钢弹簧占用转向架纵向空间,使转向架构架长度变长,重量增加,同时,由于转向架纵向整体尺寸的增大,造成车下其他设备的布置空间不足,影响车辆整体空间布置。

8.鉴于上述原因,因此有必要提出改进。

技术实现要素:

9.本发明解决的技术问题:提供一种用于轨道工程机械且具有紧凑式一系悬挂的转向架,本发明解决了传统工程车辆用转向架难以通过较小半径曲线及限界,轮轨磨耗大,全

寿命周期成本高的技术问题,同时通过轻量化设计,降低转向架整体质量及簧下质量,有效提高转向架动力学性能,降低生产制造成本。

10.本发明采用的技术方案:用于轨道工程机械且具有紧凑式一系悬挂的转向架,包括构架,所述构架主要是由断面为箱型梁结构的两个侧梁和横梁构成的h型整体焊接结构,所述构架两端均设有轮对轴箱定位装置,所述轮对轴箱定位装置包括轮对,所述轮对的车轮内侧的车轴上对称布置轴箱组成,所述轴箱组成置于车轴外侧的后端通过紧凑式一系悬挂与构架的侧梁对应端头弹性连接,所述轴箱组成置于车轴内侧的前端通过一系定位与构架的侧梁定位连接;所述侧梁中间上部设有二系悬挂装置,所述横梁中间上部设有紧凑式中心销牵引装置,所述两个侧梁外侧设有基础制动装置,所述两个侧梁之间以及横梁两两侧均设有驱动装置。

11.作为上述技术方案的进一步限定,所述紧凑式一系悬挂包括螺旋钢弹簧、一系垂向减振器和橡胶垫,所述橡胶垫置于轴箱组成的弹簧座上,所述螺旋钢弹簧放置于橡胶垫与侧梁之间,所述侧梁端部线面设有用于螺旋钢弹簧安装的一系弹簧座,所述一系垂向减振器穿于螺旋钢弹簧内部空间,所述一系垂向减振器下端通过紧固件与轴箱组成相连,所述一系垂向减振器上端连接有垂向减振器座,所述垂向减振器座通过紧固件与侧梁连接。

12.作为上述技术方案的进一步限定,所述侧梁端部设置有便于一系垂向减振器安装的贯穿侧梁两侧立板的侧梁矩形窗口ⅰ,贯穿侧梁上、下盖板及一系弹簧座的侧梁矩形窗口ⅱ、侧梁矩形窗口ⅲ,所述侧梁矩形窗口ⅰ通过堵板盖合。

13.作为上述技术方案的进一步限定,所述二系悬挂装置包括4个二系橡胶堆橡胶及2个横向减振器,所述侧梁中间上表面上设有二系橡胶堆座,所述横梁上表面上设有横向减振器座,所述二系橡胶堆橡胶通过螺栓安装在二系橡胶堆座上,所述横向减振器安装在横向减振器座上。

14.作为上述技术方案的进一步限定,所述紧凑式中心销牵引装置包括中心销、尼龙衬套、中心销套、托板以及牵引挡板,所述横梁中间设有用于安装紧凑式中心销牵引装置的横梁矩形窗口,所述横梁矩形窗口横向内侧壁上设有牵引挡板座,所述横梁矩形窗口纵向内侧壁上设有横向止挡,所述中心销通过焊接方式连接在车体底架中心销座板上,所述尼龙衬套通过其圆柱形内孔与中心销的圆柱形牵引销外面间的小间隙配合安装中心销上,所述中心销套通过其圆柱形内孔与尼龙衬套的圆柱形外面间的小间隙配合安装尼龙衬套上,所述托板通过紧固件安装在中心销底部的平面上,对尼龙衬套及中心销套起到限位作用,所述托板的另一个作用是当整车起吊时,托板随整车上升,随后与构架的横梁接触而托起构架,实现车体与转向架之间的无捆绑起复功能,所述牵引挡板通过紧固件安装在牵引挡板座上,通过在所述牵引挡板后加调整垫的方式调整牵引挡板与中心销套之间的间隙而实现无间隙牵引、制动功能。

15.作为上述技术方案的进一步限定,所述基础制动装置包括两个单元制动器ⅰ和两个单元制动器ⅱ,所述基础制动装置采用外侧布置方式布置在两个侧梁外侧,所述两个侧梁外侧面均设有单元制动器安装座;其中,所述两个单元制动器ⅰ带停放制动功能,所述两个单元制动器ⅱ不带停放制动功能,所述单元制动器ⅰ采用立式停放缸。

16.作为上述技术方案的进一步限定,所述驱动装置包括安装在转向架一位端车轴齿轮箱座上的二级齿轮箱、二位端车轴齿轮箱座上的一级齿轮箱以及两齿轮箱之间的传动

轴,所述一级齿轮箱和二级齿轮箱均通过拉臂组成与构架连接,所述构架的横梁上设有拉臂座。

17.本发明与现有技术相比的优点:

18.1、本发明采用轴箱内侧悬挂方式,由于承载点即轴箱装置位于车轮内侧,一系悬挂点横向跨距仅为1034mm,载重造成的轮轴弯矩与轮轨横向力造成的轮轴弯矩能够相互抵消,有效降低了轮轴弯矩,从而降低了轮轨磨耗;

19.2、本发明通过减小固定轴距以及较小的侧梁跨距降低了轮对摇头角刚度及转向架的扭曲刚度,从而提高了转向架的曲线通过能力;

20.3、本发明中轴箱组成及构架侧梁内置减小了车轴长度以及横梁长度,通过紧凑式设计减小了轴箱宽度以及固定轴距,进一步减小了侧梁长度,从而使转向架整体质量相较传统工程车转向架大幅降低,使其减重达20%~30%;

21.4、本发明由于轮对质量的降低,与传统工程车转向架相比,大大减小了转向架的簧下质量,具有良好的小曲线通过性能及动力学性能表现;

22.5、本发明提供了一种一系垂向减振器与悬挂弹簧耦合布置的创新思路,将一系垂向减振器布置在了螺旋钢弹簧的内部空间中,减小了转向架及构架的整体长度,为车下设备的安装节省空间,而且,一系悬挂装置减小了构架侧梁长度及轴箱体长度,从而降低了转向架的整体质量,较传统一系悬挂装置实现了轻量化设计;

23.6、本发明采用了中心销套牵引方式,通过中心销套与构架牵引挡板在车辆纵向的的直接接触,提供牵引功能,通过中心销套与构架之间的横向弹性接触实现了横向弹性止挡功能,节省了传统转向架中的牵引梁、牵引拉杆以及横向止挡等件,降低了转向架制造成本;

24.7、本发明与传统工程车转向架相比,通过减重、减小轮轨磨耗等性能表现,节约了车辆运用成本,具有较高的经济性;

25.8.本发明通过对内部零部件的模块化设计,实现了在接口及外形尺寸不变的前提下,对影响车辆功能的参数(如二系悬挂刚度、基础制动倍率,齿轮箱传动比等)实现了系列化设计,使本转向架可以适应各种工程车辆的应用需求,极大地提高了转向架的适用性。

附图说明

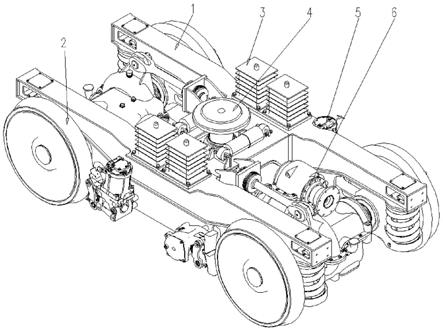

26.附图1为本发明转向架整体立体结构示意图;

27.附图2为本发明转向架构架的立体结构示意图;

28.附图3为本发明转向架中轮对轴箱定位装置的立体结构示意图;

29.附图4为本发明转向架中紧凑式一系悬挂在构架上安装的立体爆炸结构示意图;

30.附图5为本发明转向架中紧凑式一系悬挂的剖面示意图;

31.附图6为本发明转向架的构架局部的矩形窗口的立体结构示意图;

32.附图7为本发明转向架的构架局部的矩形窗口的仰视立体结构示意图;

33.附图8为本发明转向架中二系悬挂装置的立体结构示意图;

34.附图9为本发明转向架中紧凑式中心销牵引装置的立体结构示意图;

35.附图10为本发明转向架中基础制动装置的立体结构示意图;

36.附图11为本发明转向架中驱动装置的立体结构示意图。

37.各附图中序号及对应名称:

38.1.构架;2.轮对轴箱定位装置;3.二系悬挂装置;4.紧凑式中心销牵引装置;5.基础制动装置;6.驱动装置;

[0039]1‑

1.侧梁;1

‑1‑

1.侧梁矩形窗口ⅰ;1

‑1‑

2.侧梁矩形窗口ⅱ;1

‑1‑

3.侧梁矩形窗口ⅲ;

[0040]1‑

2.横梁;1

‑2‑

1.横梁矩形窗口;

[0041]1‑

3.横向减振器座;1

‑

4.二系橡胶堆座;1

‑

5.一系弹簧座;1

‑

6.拉臂座;1

‑

7.横向止挡;1

‑

8.单元制动器安装座;1

‑

9.牵引挡板座;1

‑

10.转臂节点座;

[0042]2‑

1.轮对;2

‑

2.紧凑式一系悬挂;2

‑2‑

1.螺旋钢弹簧;2

‑2‑

2.一系垂向减振器;2

‑2‑

3.垂向减振器座;2

‑2‑

4.橡胶垫;2

‑2‑

5.堵板;

[0043]2‑

3.轴箱组成;2

‑

4.一系定位;

[0044]3‑

1.二系橡胶堆橡胶;3

‑

2.横向减振器;

[0045]4‑

1.中心销;4

‑

2.尼龙衬套;4

‑

3.中心销套;4

‑

4.托板;4

‑

5.牵引挡板

[0046]5‑

1.单元制动器ⅰ;5

‑

2单元制动器ⅱ;

[0047]6‑

1.一级齿轮箱;6

‑

2拉臂组成;6

‑

3.传动轴;6

‑

4.二级齿轮箱。

具体实施方式

[0048]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0049]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下。由语句“包括一个......”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0050]

请参阅图1

‑

11,详述本发明的实施例。

[0051]

用于轨道工程机械且具有紧凑式一系悬挂的转向架,如图1和2所示,包括构架1,所述构架1作为承载主体,主要是由断面为箱型梁结构的两个侧梁1

‑

1和横梁1

‑

2拼焊构成的h型整体焊接结构,侧梁1

‑

1采用中间下凹鱼腹型结构,提升车辆内部空间。

[0052]

如图3所示,所述构架1两端均设有轮对轴箱定位装置2,所述轮对轴箱定位装置2包括轮对2

‑

1,所述轮对2

‑

1由车轴以及对称布置在其两端车轮组成,所述轮对2

‑

1的车轮内侧的车轴上对称布置轴箱组成2

‑

3,所述轴箱组成2

‑

3置于车轴外侧的后端通过紧凑式一系悬挂2

‑

2与构架1的侧梁1

‑

1对应端头弹性连接,所述轴箱组成2

‑

3置于车轴内侧的前端通过一系定位2

‑

4与构架1的侧梁1

‑

1定位连接,所述侧梁1

‑

1下面设有用于一系定位2

‑

4安装的转臂节点座1

‑

10。

[0053]

该结构中,由于轮对2

‑

1车轴轴承座布置在车轮内侧,车轴长度得以大幅缩短,降低了车轴质量。车轮对称布置在车轴两端,使轮对内侧距为1353mm。

[0054]

为方便安装,轴箱组成2

‑

3的轴承采用大内径的产品,过盈安装在车轴轴承座上。

为了节省安装空间,轴箱组成2

‑

3采用紧凑式设计,轴承内圈通过车轮轮毂及内侧防尘板压紧,外圈通过轴箱体外挡边及内侧轴箱盖压紧。轴箱体为转臂式整体铸造结构,前端为转臂及节点安装孔,中部为轴承箱,后部为弹簧座,弹簧座中部设有一系垂向减振器座,弹簧座两侧设有排水孔。

[0055]

如图4和5所示,每套轮对轴箱定位装置2上设有两套紧凑式一系悬挂2

‑

2。所述紧凑式一系悬挂2

‑

2包括螺旋钢弹簧2

‑2‑

1、一系垂向减振器2

‑2‑

2和橡胶垫2

‑2‑

4,所述橡胶垫2

‑2‑

4置于轴箱组成2

‑

3的弹簧座上,所述螺旋钢弹簧2

‑2‑

1放置于橡胶垫2

‑2‑

4与侧梁1

‑

1之间,所述侧梁1

‑

1端部下面设有用于螺旋钢弹簧2

‑2‑

1安装的一系弹簧座1

‑

5,所述一系垂向减振器2

‑2‑

2穿于螺旋钢弹簧2

‑2‑

1内部空间,所述一系垂向减振器2

‑2‑

2下端通过紧固件与轴箱组成2

‑

3相连,所述一系垂向减振器2

‑2‑

2上端连接有垂向减振器座2

‑2‑

3,所述垂向减振器座2

‑2‑

3通过紧固件与侧梁1

‑

1连接。紧凑式一系悬挂2

‑

2作为一系支撑提供了较大的静挠度和良好的减振作用。

[0056]

为节省安装空间,螺旋钢弹簧2

‑2‑

1布置在轴箱组成2

‑

3后端,安装平面低于车轴中心,从而在保证较大悬挂挠度的前提下,大幅降低了构架1的侧梁1

‑

1高度,给车体室内净空留出空间。将一系垂向减振器2

‑2‑

2布置在螺旋钢弹簧2

‑2‑

1内部,从而减小了转向架纵向长度,为车下设备安装腾出安装空间并减小转向架质量。

[0057]

如图6和7所示,所述侧梁1

‑

1端部设置有便于一系垂向减振器2

‑2‑

2安装的、贯穿侧梁1

‑

1两侧立板的侧梁矩形窗口ⅰ1

‑1‑

1、贯穿侧梁上、下盖板及一系弹簧座的侧梁矩形窗口ⅱ1

‑1‑

2、侧梁矩形窗口ⅲ1

‑1‑

3,所述侧梁矩形窗口ⅰ1

‑1‑

1通过堵板2

‑2‑

5盖合。通过在侧梁1

‑

1顶部及侧面增加测量矩形窗口,解决了一系垂向减振器2

‑2‑

2的安装空间问题。构架与轴箱弹簧落成后,需安装一系垂向减振器2

‑2‑

2时,可在转向架组装后,将一系垂向减振器2

‑2‑

2从侧梁矩形窗口ⅰ1

‑1‑

1中放入螺旋钢弹簧2

‑2‑

1的内部空间中,随后通过侧梁矩形窗口ⅱ1

‑1‑

2放入垂向减振器座2

‑2‑

3。所述一系垂向减振器2

‑2‑

2下端通过紧固件与轴箱组成2

‑

3相连,所述一系垂向减振器2

‑2‑

2上端连通过垂向减振器座2

‑2‑

3与侧梁1

‑

1连接。

[0058]

轴箱的一系定位2

‑

4采用转臂式定位,转臂定位节点为金属橡胶硫化结构,可在外部接口不变的前提下实现系列化刚度参数,通过不同定位刚度节点的安装,满足转向架在不同速度等级下运行时的动力学性能要求,实现转向架在一定速度等级范围内的系列化要求。

[0059]

如图8所示,所述侧梁1

‑

1中间上部设有二系悬挂装置3,如图8所示,所述二系悬挂装置3包括4个对称布置的二系橡胶堆橡胶3

‑

1及2个横向减振器3

‑

2,所述侧梁1

‑

1中间上表面上设有二系橡胶堆座1

‑

4,所述横梁1

‑

2上表面上设有横向减振器座1

‑

3,所述二系橡胶堆橡胶3

‑

1通过螺栓安装在二系橡胶堆座1

‑

4上,所述横向减振器3

‑

2安装在横向减振器座1

‑

3上。二系橡胶堆橡胶3

‑

1用以承载车辆上部载荷,并配合横向减振器3

‑

2、紧凑式中心销牵引装置4改善车辆运行品质和曲线通过能力。

[0060]

车体上部的静载荷和动载荷,以及车体与转向架的横向载荷,都要通过橡胶旁承来传递。其特征在于结构简单,重量轻,吸振隔音好,还能够产生复原力矩和复原力,以恢复转向架与车体间的原来位置,能很好的改善轨道工程车辆横向运行的平稳性。由于橡胶层具有很小的阻尼特性,为抑制车辆在直线上运行时的横向振动和蛇行运动,在横梁1

‑

2处设

置了横向减振器3

‑

2。

[0061]

所述横梁1

‑

2中间上部设有紧凑式中心销牵引装置4,如图9所示,所述紧凑式中心销牵引装置4包括中心销4

‑

1、尼龙衬套4

‑

2、中心销套4

‑

3、托板4

‑

4以及牵引挡板4

‑

5。通过紧凑式中心销牵引装置4能够将车架和转向架连接在一起,将牵引力和制动力有效地传递至车体上方,以及承担车体与转向架间的各种转向外力作用。所述横梁1

‑

2中间设有用于安装紧凑式中心销牵引装置4的横梁矩形窗口1

‑2‑

1,用于容纳牵引装置及安装牵引挡板等,所述横梁矩形窗口1

‑2‑

1横向内侧壁上设有牵引挡板座1

‑

9,所述横梁矩形窗口1

‑2‑

1纵向内侧壁上设有横向止挡1

‑

7。所述中心销4

‑

1通过焊接方式连接在车体底架中心销座板上,所述尼龙衬套4

‑

2通过其圆柱形内孔与中心销4

‑

1的圆柱形牵引销外面间的小间隙配合安装中心销4

‑

1上,所述中心销套4

‑

3通过其圆柱形内孔与尼龙衬套4

‑

2的圆柱形外面间的小间隙配合安装尼龙衬套4

‑

2上,所述托板4

‑

4通过紧固件安装在中心销4

‑

1底部的平面上,对尼龙衬套4

‑

2及中心销套4

‑

3起到限位作用,所述托板4

‑

4的另一个作用是当整车起吊时,托板4

‑

4随整车上升,随后与构架的横梁1

‑

2接触而托起构架1,实现车体与转向架之间的无捆绑起复(起吊)功能。所述牵引挡板4

‑

5通过紧固件安装在牵引挡板座1

‑

9上,通过在所述牵引挡板4

‑

5后加调整垫的方式调整牵引挡板4

‑

5与中心销套4

‑

3之间的间隙而实现无间隙牵引、制动功能。

[0062]

与传统的锥形中心销牵引装置不同,该紧凑式中心销牵引装置4的主要特征在于:中心销4

‑

1与尼龙衬套4

‑

2、尼龙衬套4

‑

2与中心销套4

‑

3之间均采用小间隙柱面配合,中心销套4

‑

3外周为橡胶材质,直接与构架1的牵引座板配合实现牵引功能,在车辆通过曲线时中心销套4

‑

3外部橡胶与构架1的横向止挡1

‑

7发生接触并产生变形,提供非线性刚度特性,限制整车与转向架间的横向位移,起到弹性横向止挡的作用。其优势在于满足车辆运用功能的前提下简化了安装方式,无需压装中心销套,取消了传统转向架结构采用的牵引梁、牵引拉杆及横向止挡及其安装紧固件等复杂结构,降低了制造成本及物料成本,缩小了牵引装置的整体尺寸,间隙配合的牵引装置分解更为容易,实现了车体与转向架的快速分解。

[0063]

所述两个侧梁1

‑

1外侧设有基础制动装置5,如图10所示,所述基础制动装置5包括两个单元制动器ⅰ5

‑

1和两个单元制动器ⅱ5

‑

2,所述基础制动装置5采用外侧布置方式布置在两个侧梁1

‑

1外侧,为车辆提供制动力。四个单元制动器对称的布置在转向架外侧,斜对称布置,所述两个侧梁1

‑

1外侧面均设有单元制动器安装座1

‑

8。其中,所述两个单元制动器ⅰ5

‑

1带停放制动功能,所述两个单元制动器ⅱ5

‑

2不带停放制动功能。为减小转向架横向尺寸,所述单元制动器ⅰ5

‑

1采用立式停放缸。

[0064]

所述两个侧梁之间以及横梁1

‑

2两侧均设有驱动装置6,如图11所示,所述驱动装置6包括安装在转向架一位端车轴齿轮箱座上的二级齿轮箱6

‑

4、二位端车轴齿轮箱座上的一级齿轮箱6

‑

1以及两齿轮箱之间的传动轴6

‑

3,所述一级齿轮箱6

‑

1和二级齿轮箱6

‑

4均通过拉臂组成6

‑

2与构架1连接,所述构架1的横梁1

‑

2上设有拉臂座1

‑

6。横梁下盖板呈上凹型设计,用于通过转向架传动轴。整车变速箱输出的扭矩通过车端传动轴输出到二级齿轮箱6

‑

4及转向架一位端车轴,再通过传动轴传递到一级齿轮箱6

‑

1及转向架二位端车轴,驱动轮对转动使整车行进。

[0065]

本发明的二系橡胶堆、单元制动器以及驱动装置,可以在安装接口及外形尺寸保持不变的前提下,可以通过更换内部零件或橡胶配方调整,实现多种悬挂参数、制动倍率以

及传动比,通过不同参数的配合适用,可使本转向架可以适应各种工程车辆的应用需求,极大的提高了转向架的适用范围。

[0066]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0067]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。