1.本发明涉及管材外部检测技术领域,特别是一种环形伸缩式夹管手爪。

背景技术:

2.管道是常用的气液输送载体,需定期检查维护,而对于人员不易到达或不易操作的管道部分则需要用爬管机器人代替执行。爬管机器人常使用管道夹持装置夹紧管道外壁,以实现交替行进。

3.管道通常为圆柱形,外壁截面为圆形,且有时会有多个管道平行排列成管道排,之间仅有较小的间隔,如过热器的管道屏。目前夹管装置的动力源有手动、电动、气动和液动。其中手动驱动体积小,成本低,但效率不高;气动和液动结构简单,主要为直线输出,但气体有压缩性,速度不易均匀,而液压元件易渗漏,维修不便;电动驱动适用性较强,控制方便,较为常用。

4.常见的管道夹紧机构形式有上下夹具式、夹持模夹持式、气囊膨胀/内张式、抱闸式、夹管架展开式以及滚动夹管式等,各有优缺点和适用的环境,但共同点是尺寸或径向工作范围大,无法在间隙较小的管道排上工作。

技术实现要素:

5.为解决上述问题,本发明提出一种环形伸缩式夹管手爪,夹持动作小、空间利用率高的管道夹持机构,可以通过较小的缝隙实现对管道的夹紧。

6.为实现上述目的,本发明采用的技术方案是:

7.一种环形伸缩式夹管手爪,包括基体、第一圆弧形推杆、第二圆弧形推杆和传动系统,其中,基体的前部为月牙状的管道,所述第一圆弧形推杆和第二圆弧形推杆均设置在在基体前部的管道内,且第一圆弧形推杆和第二圆弧形推杆的曲率与管道的曲率匹配,所述第一圆弧形推杆和第二圆弧形推杆的背向曲面具有传动齿结构,所述基体的后部为与管道内部连通的支架结构,所述传动系统设置在支架结构内;

8.所述传动系统包括锥齿轮轴和两个圆柱圆锥二联齿轮,所述圆柱圆锥二联齿轮包括同轴设置的圆柱齿轮和圆锥齿轮,两个所述圆柱圆锥二联齿轮同轴设置且可独立转动,每一圆柱圆锥二联齿轮中的圆锥齿轮朝向另一圆柱圆锥二联齿轮方向设置,两个所述圆柱圆锥二联齿轮的圆柱齿轮与所述第一圆弧形推杆和第二圆弧形推杆的传动齿结构分别啮合,所述锥齿轮轴的前端具有锥齿轮,该锥齿轮与两个所述圆柱圆锥二联齿轮中的圆锥齿轮分别啮合;

9.所述锥齿轮轴转动可通过驱动两个圆柱圆锥二联齿轮同步反向旋转,以驱动第一圆弧形推杆和第二圆弧形推杆同步伸出基体,且在第一圆弧形推杆和第二圆弧形推杆伸出基体后,所述第一圆弧形推杆、第二圆弧形推杆和基体形成环形或类环形结构。

10.作为优选的,所述管道内设有沿隔板,该隔板将基体前部管道内分隔成两个独立的腔体,所述第一圆弧形推杆和第二圆弧形推杆分别设置在两个独立的腔体中。

11.作为优选的,所述管道的内壁设有与管道同向延伸的滑槽,所述第一圆弧形推杆和第二圆弧形推杆表面设有曲形延伸的导轨,该导轨位于所述滑槽中,且导轨与滑槽配合以限制第一圆弧形推杆和第二圆弧形推杆的推出方向。

12.作为优选的,所述管道外壁的内环面中心处设有凸起形成的顶块,在所述第一圆弧形推杆和第二圆弧形推杆伸出基体并夹持在待夹持管体外壁时,顶块与待夹持管体接触,且所述第一圆弧形推杆、第二圆弧形推杆、顶块与待夹持管体外壁接触面为环形面的部分。

13.作为优选的,所述支架结构包括对称设置的第一齿轮支架和第二齿轮支架,在第一齿轮支架和第二齿轮支架扣合时,所述第一齿轮支架和第二齿轮支架形成三个等间隔设置的第一支架板,三个第一支架板的接缝处设有第一镂空孔洞,三个第一镂空孔洞中分别设有第一支撑轴套,所述圆柱圆锥二联齿轮通过其两端面的轴结构可转动的安装在第一支撑轴套处;

14.所述在第一齿轮支架和第二齿轮支架扣合时形成第二支架板,该第二支架板的的接缝处设有第二镂空孔洞,该第二镂空孔洞设有第二支撑轴套,所述锥齿轮轴上设有止推轴环,所述锥齿轮轴插装在第二支撑轴套中,且止推轴环的后端面抵接在第二支撑轴套上。

15.作为优选的,所述锥齿轮轴的驱动装置为直流无刷直角减速电机,该直流无刷直角减速电机具有蜗轮蜗杆减速系统且具有自锁功能,直流无刷直角减速电机的输出轴为空心轴,该空心轴的内截面与锥齿轮轴末端截面一致。

16.作为优选的,所述基体前部管道相对于待夹持管体的包角为150

°

;所述隔板相对于待夹持管体的包角为120

°

;所述第一圆弧形推杆和第二圆弧形推杆相对于待夹持管体的包角为155

°

;所述传动齿结构包角为70

°

。

17.作为优选的,所述导轨的导轨相对于待夹持管体的包角为120

°‑

135

°

。

18.作为优选的,所述第一圆弧形推杆和第二圆弧形推杆的前端为夹持段,夹持段包括夹爪和橡胶垫,夹爪包角为35

°

,导轨延伸至夹持段,且导轨与夹持段轴向重合部分的包角为15

°

,夹爪背向导轨一侧拓宽以增大夹持面。

19.作为优选的,所述夹爪内侧面具有橡胶垫,橡胶垫外缘接触面为楔形,可通过弹性变形产生的反力提供夹紧压力,并增大手爪与管壁之间的摩擦。

20.使用本发明的有益效果是:

21.本夹管手爪工作时第一圆弧形推杆和第二圆弧形推杆沿基体两侧滑动伸出,其内侧轨迹为一个圆,通过基体的顶块使轨迹圆与管道截面圆产生偏心,使两圆相交于两点,传动系统可将两个圆弧形推杆的夹持端分别推至两交点处,这两处与基体的顶块共同作用于管道截面圆,产生闭合的夹紧力将管道夹紧。电机需带自锁功能以维持夹紧力。本发明体积小、空间利用率高,可应用于间隙较小的单排圆形截面管道的夹紧。

附图说明

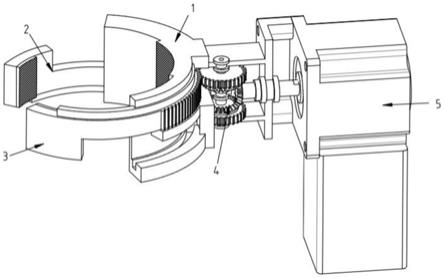

22.图1为本发明环形伸缩式夹管手爪的总体示意图。

23.图2为本发明环形伸缩式夹管手爪俯视状态的工作原理示意图。

24.图3为本发明环形伸缩式夹管手爪在管道排中工作的过程示意图。

25.图4为本发明环形伸缩式夹管手爪的基体俯视剖面图与基体端部向视图。

26.图5为本发明环形伸缩式夹管手爪的圆弧形推杆示意图。

27.图6为本发明环形伸缩式夹管手爪的传动系统示意图。

28.图7为本发明环形伸缩式夹管手爪以左侧圆弧形推杆为例的力分析简图。

29.附图标记包括:

30.图中,1—基体;2—第一圆弧形推杆;3—第二圆弧形推杆;4—传动系统;5—直流无刷直角减速电机;6—顶块;7—圆柱圆锥二联齿轮;8—锥齿轮轴;9—滑槽;10—隔板;11—导轨;12—橡胶垫;13—夹持段;14—传动段;15—齿圈;16—第一齿轮支架;17—第二齿轮支架;18—第一支撑轴套;19—第二支撑轴套。

具体实施方式

31.为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的,而不是要限制本技术方案的范围。

32.如图1-图7所示,本实施例提出一种环形伸缩式夹管手爪,包括基体1、第一圆弧形推杆2、第二圆弧形推杆3和传动系统4,其中,基体1的前部为月牙状的管道,第一圆弧形推杆2和第二圆弧形推杆3均设置在在基体1前部的管道内,且第一圆弧形推杆2和第二圆弧形推杆3的曲率与管道的曲率匹配,第一圆弧形推杆2和第二圆弧形推杆3的背向曲面具有传动齿结构,基体1的后部为与管道内部连通的支架结构,传动系统4设置在支架结构内。

33.如图2、图6所示,传动系统4包括锥齿轮轴8和两个圆柱圆锥二联齿轮7,圆柱圆锥二联齿轮7包括同轴设置的圆柱齿轮和圆锥齿轮,两个圆柱圆锥二联齿轮7同轴设置且可独立转动,每一圆柱圆锥二联齿轮7中的圆锥齿轮朝向另一圆柱圆锥二联齿轮7方向设置,两个圆柱圆锥二联齿轮7的圆柱齿轮与第一圆弧形推杆2和第二圆弧形推杆3的传动齿结构分别啮合,锥齿轮轴8的前端具有锥齿轮,该锥齿轮与两个圆柱圆锥二联齿轮7中的圆锥齿轮分别啮合;锥齿轮轴8转动可通过驱动两个圆柱圆锥二联齿轮7同步反向旋转,以驱动第一圆弧形推杆2和第二圆弧形推杆3同步伸出基体1,且在第一圆弧形推杆2和第二圆弧形推杆3伸出基体1后,第一圆弧形推杆2、第二圆弧形推杆3和基体1形成环形或类环形结构。

34.以下详细说明本装置。

35.如图4、图5所示,基体1的前部为月牙状的管道,管道内设有沿隔板10,该隔板10将基体1前部管道内分隔成两个独立的腔体,第一圆弧形推杆2和第二圆弧形推杆3分别设置在两个独立的腔体中。管道的内壁设有与管道同向延伸的滑槽9,第一圆弧形推杆2和第二圆弧形推杆3表面设有曲形延伸的导轨11,该导轨11位于滑槽9中,且导轨11与滑槽9配合以限制第一圆弧形推杆2和第二圆弧形推杆3的推出方向。

36.具体的,如图1所示,第一圆弧形推杆2和第二圆弧形推杆3反向布置,非圆弧面一侧的导轨11插入基体1的对应滑槽9中,齿圈15部分朝外,第一圆弧形推杆2和第二圆弧形推杆3上下平行排列,且分别在基体1的两个独立的腔体中滑动。

37.支架结构包括对称设置的第一齿轮支架16和第二齿轮支架17,在第一齿轮支架16和第二齿轮支架17扣合时,第一齿轮支架16和第二齿轮支架17形成三个等间隔设置的第一支架板,三个第一支架板的接缝处设有第一镂空孔洞,三个第一镂空孔洞中分别设有第一支撑轴套18,圆柱圆锥二联齿轮7通过其两端面的轴结构可转动的安装在第一支撑轴套18

处;

38.在第一齿轮支架16和第二齿轮支架17扣合时形成第二支架板,该第二支架板的的接缝处设有第二镂空孔洞,该第二镂空孔洞设有第二支撑轴套19,锥齿轮轴8上设有止推轴环,锥齿轮轴8插装在第二支撑轴套19中,且止推轴环的后端面抵接在第二支撑轴套19上。

39.第一圆弧形推杆2和第二圆弧形推杆3的齿圈15分别与传动系统4中两个圆柱圆锥二联齿轮7的圆柱齿轮相啮合,第一齿轮支架16和第二齿轮支架17开口一侧连接到基体1外侧的开口并固定,可实现圆柱齿轮与第一圆弧形推杆2和第二圆弧形推杆3背部齿圈15的转轴固定,实现运动和动力的传递。

40.如图2所示、图3所示,管道外壁的内环面中心处设有凸起形成的顶块6,在第一圆弧形推杆2和第二圆弧形推杆3伸出基体1并夹持在待夹持管体外壁时,顶块6与待夹持管体接触,且第一圆弧形推杆2、第二圆弧形推杆3、顶块6与待夹持管体外壁接触面为环形面的部分。

41.由图2可看出基体1的顶块6将待夹持管体外壁截面圆的圆心与推杆轨迹圆心错开,产生偏心,使第一圆弧形推杆2和第二圆弧形推杆3轨迹圆与待夹持管体外壁截面圆产生交点,由传动系统4将输入通过齿圈15传递给第一圆弧形推杆2和第二圆弧形推杆3,将第一圆弧形推杆2和第二圆弧形推杆3推出实现夹紧。初始时,两推杆位于图示实线位置,夹爪对称(左侧第一圆弧形推杆2的齿圈15在上,右侧第二圆弧形推杆3的齿圈15在下,部分被挡);工作时,锥齿轮传动可使两个圆柱圆锥二联齿轮7产生相反方向的转动,将第一圆弧形推杆2第二圆弧形推杆3分别向两侧推动,直至第一圆弧形推杆2和第二圆弧形推杆3前端夹爪的楔形橡胶垫12与待夹持管体外壁截面圆接触,即图示双点划线位置。夹紧时,齿轮传递驱动转矩,使夹爪与基体1顶块6分别产生向待夹持管体外壁截面圆圆心的压力,三个力相互平衡,产生稳定的夹紧力,夹紧力由直流无刷直角减速电机5自锁保持。

42.本实施例中,锥齿轮轴8的驱动装置为直流无刷直角减速电机5,该直流无刷直角减速电机5具有蜗轮蜗杆减速系统且具有自锁功能,直流无刷直角减速电机5的输出轴为空心轴,该空心轴的内截面与锥齿轮轴8末端截面一致。

43.基体1前部管道相对于待夹持管体的包角为150

°

;隔板10相对于待夹持管体的包角为120

°

;第一圆弧形推杆2和第二圆弧形推杆3相对于待夹持管体的包角为155

°

;传动齿结构包角为70

°

。导轨11的导轨11相对于待夹持管体的包角为120

°‑

135

°

,

44.第一圆弧形推杆2和第二圆弧形推杆3的前端为夹持段13,夹持段13包括夹爪和橡胶垫,夹爪包角为35

°

,导轨11延伸至夹持段13,且导轨11与夹持段13轴向重合部分的包角为15

°

,夹爪背向导轨11一侧拓宽以增大夹持面。

45.夹爪内侧面具有橡胶垫12,橡胶垫12外缘接触面为楔形,可通过弹性变形产生的反力提供夹紧压力,并增大手爪与管壁之间的摩擦。

46.图3为本发明在管道排中的工作过程示意图。

①

为初始状态,第一圆弧形推杆2和第二圆弧形推杆3缩回至基体1内腔中,由基体1顶块6接触待夹持管体的管壁定位,基体1不触碰相邻两侧管壁;

②

为第一圆弧形推杆2和第二圆弧形推杆3开始伸出的状态,通过传动系统4分别向两侧沿圆弧形轨迹伸出,第一圆弧形推杆2和第二圆弧形推杆3外侧轨迹最宽部分不会触碰相邻两侧的管壁,内侧未达到夹紧点处,故可顺利推出;

③

为第一圆弧形推杆2和第二圆弧形推杆3夹持端接近夹紧点时的状态,夹爪内侧的橡胶垫12开始与管壁作用,

在继续推进的过程中产生微量的弹性形变,形变产生的反作用力形成夹紧力,同时产生阻碍第一圆弧形推杆2和第二圆弧形推杆3推进的摩擦力,随推进过程逐渐增大;

④

为夹紧状态,此时推力与阻力平衡,夹紧力达到最大,通过直流无刷直角减速电机5的自锁保持推力,第一圆弧形推杆2和第二圆弧形推杆3与顶块6三处作用于管道外壁实现夹紧。

47.基体1和第一圆弧形推杆2和第二圆弧形推杆3如图4、图5所示。基体1内的滑槽9与第一圆弧形推杆2和第二圆弧形推杆3的导轨11适配,滑槽9靠近基体1内侧,外侧给第一圆弧形推杆2和第二圆弧形推杆3的齿圈15留下运动空间。夹持段13拓宽形的阶梯可顶在基体1内的隔板10上,以确定第一圆弧形推杆2和第二圆弧形推杆3缩回时的极限位置,保证第一圆弧形推杆2和第二圆弧形推杆3的运动轨迹对称。由于第一圆弧形推杆2和第二圆弧形推杆3的传动段14分别在基体1内腔隔板10的上下交错滑动,其轨迹不在同一平面,会造成夹紧点不在同一圆周平面内的问题,产生扭转力矩,因此扩宽夹持段13也可以使两夹爪的夹持面的投影重合,避免产生翻转,同时增大接触面积,保证夹持稳定。

48.本发明的传动系统4如图6所示。两个圆柱圆锥二联齿轮7的轴线重合,平行对向布置,近圆锥齿轮一侧的轴分别插入同一第一支撑轴套18的两端,由止推轴肩进行径向定位,此第一支撑轴套18入安装在第一齿轮支架16和第二齿轮支架17的中间支座上的半圆形槽中。两圆柱圆锥二联齿轮7的另一端分别连入相应的第一支撑轴套18中,同样由止推轴肩定位,两支第一支撑轴套18分别安装在齿轮支架的上下面的半圆形槽中。锥齿轮轴8连入第二支撑轴套19,由止推轴环定位,此第二支撑轴套19安装在齿轮支架侧面的半圆形槽中,锥齿轮轴8分别与两个圆柱圆锥二联齿轮7的锥齿轮啮合,轴交角均为90

°

。锥齿轮轴8末端轴段截面为带切口的圆面,与直流无刷直角减速电机5的中空轴采用型面连接方式,锥齿轮轴8作为齿轮组的驱动输入。以上第一支撑轴套18和第二支撑轴套19的轴线位于同一平面内。本实施例中,锥齿轮轴8作为驱动分别与两个圆柱圆锥二联齿轮7的锥齿轮啮合,当锥齿轮轴8转动时,两个圆柱圆锥二联齿轮7可产生相反方向的转动,圆柱齿轮部分分别与两个圆弧形推杆的齿圈15啮合,将两个圆弧形推杆向相反方向推出,直至夹紧管道。

49.图7为第一圆弧形推杆2的受力,由于夹紧点与待夹持管体外壁截面圆圆心、圆弧推杆圆心所形成的夹角θ很小(2

°

~3

°

),因此在分析中忽略此角度的影响。图中p为待夹持管体外壁对夹爪的反作用力,由牛顿第三定律可知左侧夹爪对待夹持管体外壁的压力大小同为p,方向沿待夹持管体截面圆圆心;此正压力由推杆与橡胶垫12在推力作用下与待夹持管体的管壁接触发生的微量弹性变形产生。f为齿圈15部分受到传动齿轮的切向作用力,为驱动传递的输入力,μ为夹爪的橡胶垫12与待夹持管体管壁的摩擦系数。夹爪在与待夹持管体管壁接触到夹紧的过程中,会产生摩擦力:

50.f=μp

51.在该过程中,推力f大于阻力f,第一圆弧形推杆2继续前行。夹爪与待夹持管体管壁间的正压力p逐渐增大,产生的摩擦力f也逐渐增大,该摩擦力方向沿待夹持管体管壁外径切线,与第一圆弧形推杆2推进方向相反。f’为夹爪受到的来自传动系统4的推力,大小与f相等,方向沿第一圆弧形推杆2的切线。忽略θ的影响,摩擦力f与推力f’近似于在同一直线上,当两个力平衡时到达夹紧状态,此时产生的最大正压力pmax与推力f的关系为:

52.f=μp

max

53.第一圆弧形推杆2伸出基体1的部分相当于悬臂梁,悬点在端面a处,夹紧状态下在

夹持端受到待夹持管体管壁的反作用力p,设p与端面a的夹角为α,半径为r,则其受到弯矩最大的部分在a处,所受弯矩m与剪力q分别为:

54.m=p

·

rsinα

55.q=pcosα

56.弯矩作用于第一圆弧形推杆2传动段14的截面,而剪力作用于导轨11截面,则所受应力应满足:

[0057][0058][0059]

式中:

[0060]

σa—悬臂处弯曲应力,mpa;

[0061]

[σa]—许用弯曲应力,mpa;

[0062]

w—传动段14截面抗弯截面模量,mm3;

[0063]

σb—悬臂处剪切应力,mpa;

[0064]

[σb]—许用剪切应力,mpa;

[0065]

s—导轨11截面面积,mm2。

[0066]

驱动所需理论输入的扭矩t为:

[0067][0068]

式中:

[0069]

d1—圆柱、圆锥二联齿轮中圆柱齿轮分度圆直径;

[0070]

d2—圆柱、圆锥二联齿轮中圆锥齿轮分度圆直径;

[0071]

d3—驱动锥齿轮分度圆直径;

[0072]

由于形变、摩擦等因素,所需实际扭矩应大于此计算值,此时夹爪刚好夹紧管道。上述式中未注明单位的参数分别使用如下单位:力为n,力矩为n

·

mm,长度为mm。

[0073]

本夹管手爪工作时第一圆弧形推杆2和第二圆弧形推杆3沿基体1两侧滑动伸出,其内侧轨迹为一个圆,通过基体1的顶块6使轨迹圆与管道截面圆产生偏心,使两圆相交于两点,传动系统4可将两个圆弧形推杆的夹持端分别推至两交点处,这两处与基体1的顶块6共同作用于管道截面圆,产生闭合的夹紧力将管道夹紧。电机需带自锁功能以维持夹紧力。本发明体积小、空间利用率高,可应用于间隙较小的单排圆形截面管道的夹紧。

[0074]

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本发明的构思,均属于本专利的保护范围。