一种酶合成纳米纤维素/phbv复合材料及其制备方法

技术领域

1.本发明涉及生物降解高分子复合材料领域,具体涉及一种酶合成纳米纤维素/phbv复合材料及其制备方法。

背景技术:

2.聚(3-羟基丁酸脂-co-3-羟基戊酸脂)(简称phbv)是以淀粉为原料,运用生物发酵技术制备的热塑性高分子材料,具有生物可降解和生物相容性好等优点,在生物、医药和可降解包装材料等诸多领域有着广泛的应用前景。但是phbv结晶速度慢、结晶度高,并且容易生成大尺寸的球晶。以球晶为中心向外扩展形成许多圆环状的裂纹,从而导致phbv质地较脆、抗冲击性能差等缺点,因而应用受到了很大限制,需要对其进行改性。纤维素是自然界中最丰富的具有生物降解性的天然高分子材料,优异的物理和化学性能也使纤维素成为重要的工业原料,应用在造纸、食品封装、织物和绳索等领域。并且随着资源的日益匮乏和人们对环保的逐渐重视,这种价廉物丰的绿色可再生资源具有更广阔的应用前景。其中,纳米纤维素作为一种新型的纳米材料,不仅具有通常纳米材料所具备的高比表面积特征,还具有低密度、低成本、高强度、可再生和生物降解等众多优势,被广泛应用于涂料、电子设备和复合材料中。

3.利用纳米纤维素的诸多优良性质实现聚合物材料的高性能化和低成本化,是一直以来的研究热点。bhardwaj采用天然纤维素改性phbv,提高了phbv的韧性,使其断裂伸长率达到10%(biomacromoleculars 2006,7,2044-2051)。但是对于天然纳米纤维素只能采用机械破碎和强腐蚀性或强氧化性试剂处理方式,不仅制备技术繁琐,而且所用试剂也对环境造成了一定程度的污染。

4.通过体外酶,即纤维糊精磷酸化酶(cdp)的催化作用,a-d-葡萄糖-1-磷酸单体(ag1p)与葡萄糖4号位羟基可进行缩合制备纤维素。整个制备过程一步完成,反应条件温和、环保,有效解决了传统纤维素制备方法存在的弊端,是有望实现大规模生产的纤维素制备方法。此外,酶催化法制备的纳米纤维素具有很好的生物相容性和可降解性,因此在聚合物复合材料中具有极大的应用潜力。目前这种新颖的纤维素材料在结晶型生物降解聚合物增强方面的研究还没有报道,研究其在phbv中的增强作用,优化酶合成纳米纤维素/phbv复合材料制备工艺和性能,有助于开发新型的生物降解复合材料产品。

5.背景技术部分所公开的信息仅用于帮助理解本发明的背景,不应当理解为承认或以任何方式暗示该信息形成了本领域技术人员以公知的现有技术。

技术实现要素:

6.本发明的目的是为了解决现有phbv塑料制品的力学性能偏低的问题,提供了一种高力学性能的酶合成纳米纤维素/phbv复合材料及其制备方法。

7.本发明采用体外酶催化法制备得到纳米纤维素,酶合成纳米纤维素不仅反应条件环保、制备过程简单,并且具有优异的化学、机械和物理性能,同时纤维素对于phbv类生物

可降解聚合物具有优异的成核和机械性能强化效果,通过特定的注塑工艺,将酶合成纳米纤维素掺杂到phbv基体中,改善phbv本身脆性大的缺点。由于纤维素分子链中存在大量羰基,与phbv分子链上的羰基可形成强氢键作用,通过调节纤维素的含量,调控其在基体中的分散性,进而影响制品的结晶能力,提升phbv复合材料的力学性能。

8.本技术的发明人经过深入的研究后,结果发现:通过使用酶合成纳米纤维素,可制备得到高力学性能的酶合成纳米纤维素/phbv复合材料,并由此完成了本发明。

9.本发明采用的技术方案如下:

10.一种酶合成纳米纤维素/phbv复合材料的制备方法,其具体步骤如下:将酶合成纳米纤维素和phbv原料真空干燥后,加入注塑成型装置中注塑成型得到高力学性能的酶合成纳米纤维素/phbv复合材料制品;所述酶合成纳米纤维素采用葡萄糖或者纤维二糖经过纤维糊精磷酸化酶的催化作用制备;所述phbv原料的重均分子量为10000-700000,hv含量为1%-40%;所述复合材料制品中酶合成纳米纤维素在phbv中的含量为0.1wt%-8wt%。

11.本发明中注塑成型的注塑机没有特定限定,可以列举为螺杆式注塑机、柱塞式注塑机和螺杆预塑柱塞注射式注塑机等,优选螺杆式注塑机,螺杆式注塑机应用广泛,且塑化和混炼性与其他注塑机相比更为优异。

12.作为优选,本发明中复合材料注塑成型加工的螺杆温度为170-200℃。螺杆温度过低,phbv熔融不完全,体系黏度过高,磨口易堵;螺杆温度过高,phbv体系黏度过低不易制品,同时容易发生降解导致制品强度下降。

13.作为优选,本发明的复合材料注塑成型加工的螺杆转速为50-150r/min。螺杆转速过低,剪切力小,分散不均匀且逗留时间过长影响生产效率;螺杆转速过高,剪切力越大,易导致热降解,同时停留时间变短,混合不均匀。

14.作为优选,本发明的复合材料注塑成型加工的物料通过喷嘴的温度为170-200℃,注射压力为150-300mpa,保压压力为100-200mpa,保压时间为10-100s,模具温度为50-70℃。此注塑条件下,phbv易加工、降解少,并且酶合成纤维素在phbv中的分散性较好,制备的注塑制品具有尺寸稳定、性能优良等特点。

15.作为优选,本发明的酶合成纳米纤维素,优选采用纤维二糖分子经过纤维糊精磷酸化酶的催化作用制备,这主要是由于此法的成本较低,并且可得到尺寸较为均一的纳米纤维素。

16.作为优选方案,本发明中的phbv原料的重均分子量为20000-500000,hv含量为1%-25%。phbv原料的分子量较低,制品成型加工过程中的体系黏度低不易制品,随着分子量的增大,分子链间的结合力增加,制品的力学性能以及耐热变形温度增加;phbv原料的分子量过高,加工过程的体系黏度过高,容易导致流道口堵塞,因此优选上述重均分子量范围;hv含量过低时,phbv以phb为主,表现出明显脆性,hv含量过高时,调控hv在hb晶体中含量的效果有限,因此优选上述hv含量范围。

17.作为优选方案,本发明中酶合成纳米纤维素在phbv中的含量为0.5wt%-5wt%;酶合成纳米纤维素含量过低时,在phbv基体中的分散有限,对最终复合材料的力学性能的提升有限;酶合成纳米纤维素含量过高时,大量纤维素易发生团聚导致应力集中,力学性能大

幅下降,因此优选上述含量范围。

18.注塑制品的形状并无特别限定,可以是板材或管材,其厚度并无特别限定,通常为5~50mm。

19.上述phbv制品,还可以含有其他助剂,助剂类型并无特别限定,可以列举为抗氧剂、润滑剂、热稳定剂等中的一种或多种,添加剂的含量通常为phbv的0.01wt%-1wt%,在此范围内,助剂起到应有作用,但不改变该专利的有效性。

20.本发明的酶合成纳米纤维素/phbv复合材料,其中拉伸性能的测试是按照国标gb/t 1040.1-2006进行,其拉伸强度为36mpa以上,断裂伸长率为5.7%以上,拉伸强度上限通常为40mpa,断裂伸长率上限为10%。

21.与现有技术相比,本发明的有益效果是:本发明酶合成纳米纤维素制备方法简单、环保,有效解决了传统的纳米纤维素制备方法存在工序复杂、所用试剂污染环境的弊端,并且酶合成纳米纤维素与phbv具有较好的界面相互作用,在phbv基体中具有优异的分散性,因此提升了复合材料的力学性能,改性效果显著。本专利方法工艺简单、成本低,在保证力学性能提升的同时,具有可生物降解的特点,有良好的应用前景。

附图说明

22.图1为实施例1、2、3、4和比较例1、2制备的酶合成纳米纤维素/phbv复合材料的力学性能;

23.图2为实施例1、2、3、4和比较例1、2制备的酶合成纳米纤维素/phbv复合材料的示差扫描量热(dsc)曲线;

24.图3为实施例1、2、3、4和比较例1、2制备的酶合成纳米纤维素/phbv复合材料的扫描电子显微镜图(sem)。

具体实施方式

25.下面通过具体实施例对本发明的技术方案作进一步描述说明,但本发明并不限于所述实施例。如果无特殊说明,本发明的实施例中所采用的原料均为本领域常用的原料,实施例中所采用的方法,均为本领域的常规方法。

26.实施例1:称取1000g重均分子量40000的phbv粉末,其中hv含量为10%,酶合成纳米纤维素的含量为1wt%,用螺杆式注塑机注塑,其中注塑机的螺杆温度为180℃,螺杆转速为50r/min,物料通过喷嘴的温度为180℃,注射压力为250mpa,保压压力为180mpa,保压时间为50s,模具温度为50℃,制备得到酶合成纳米纤维素/phbv复合材料。

27.实施例2:称取1000g重均分子量150000的phbv粉末,其中hv含量为15%,酶合成纳米纤维素的含量为3wt%,用螺杆式注塑机注塑,其中注塑机的螺杆温度为185℃,螺杆转速为100r/min,物料通过喷嘴的温度为190℃,注射压力为200mpa,保压压力为150mpa,保压时间为100s,模具温度为60℃,制备得到长度为250mm、宽度为100mm、厚度为25mm的酶合成纳米纤维素/phbv复合材料板状注塑样品。

28.实施例3:

称取1000g重均分子量300000的phbv粉末,其中hv含量为20%,酶合成纳米纤维素的含量为5wt%,用螺杆式注塑机注塑,其中注塑机的螺杆温度为190℃,螺杆转速为150r/min,物料通过喷嘴的温度为200℃,注射压力为250mpa,保压压力为180mpa,保压时间为50s,模具温度为50℃,制备得到长度为250mm、宽度为100mm、厚度为25mm的酶合成纳米纤维素/phbv复合材料板状注塑样品。

29.实施例4:称取1000g重均分子量600000的phbv粉末,其中hv含量为30%,酶合成纳米纤维素的含量为5wt%,用螺杆式注塑机注塑,其中注塑机的螺杆温度为180℃,螺杆转速为100r/min,物料通过喷嘴的温度为200℃,注射压力为200mpa,保压压力为150mpa,保压时间为100s,模具温度为70℃,制备得到长度为250mm、宽度为100mm、厚度为25mm的酶合成纳米纤维素/phbv复合材料板状注塑样品。

30.比较例1称取1000g重均分子量100000的phbv粉末,其中hv含量为10%,酶合成纳米纤维素的含量为0.05wt%,用螺杆式注塑机注塑,其中注塑机的螺杆温度为180℃,螺杆转速为50r/min,物料通过喷嘴的温度为180℃,注射压力为250mpa,保压压力为180mpa,保压时间为50s,模具温度为50℃,制备得到长度为250mm、宽度为100mm、厚度为25mm的酶合成纳米纤维素/phbv复合材料板状注塑样品。

31.比较例2称取1000g重均分子量600000的phbv粉末,其中hv含量为30%,酶合成纳米纤维素的含量为10wt%,用螺杆式注塑机注塑,其中注塑机的螺杆温度为180℃,螺杆转速为150r/min,物料通过喷嘴的温度为200℃,注射压力为200mpa,保压压力为150mpa,保压时间为100s,模具温度为60℃,制备得到长度为250mm、宽度为100mm、厚度为25mm的酶合成纳米纤维素/phbv复合材料板状注塑样品。

32.从图1中可以看出,采用实施例1、2、3、4制备的酶合成纳米纤维素/phbv复合材料的强度和断裂伸长率相对比较例1、2有明显提高,表明实施例制品中加入适量的酶合成纳米纤维素,复合材料力学性能得到大幅度提升。因此可以分析得到实施例1、2、3、4的制品相对比较例1、2更能有效的促进复合材料力学性能的提升。

33.从图2中可以看出,采用实施例1、2、3、4制备的酶合成纳米纤维素/phbv复合材料的结晶度相对比较例1、2更高,表明实施例制品结晶更加完善,耐高温性更好;采用实施例1、2、3、4制备的酶合成纳米纤维素/phbv复合材料的结晶温度相对比较例1、2更高,表明随着含量的增加,作为成核剂的酶合成纳米纤维素,增加成核点,成核密度增加,力学性能更佳。

34.从图3中可以看到,采用实施例1、2、3、4制备的酶合成纳米纤维素/phbv复合材料的分散性更好,而比较例1制备的复合材料表面纤维素的含量较少,比较例2制备的复合材料表面有大量的纤维素的团聚,表明通过调控纤维素的含量,调控纤维素在phbv基体中的分散性,因而获得优异的力学性能。

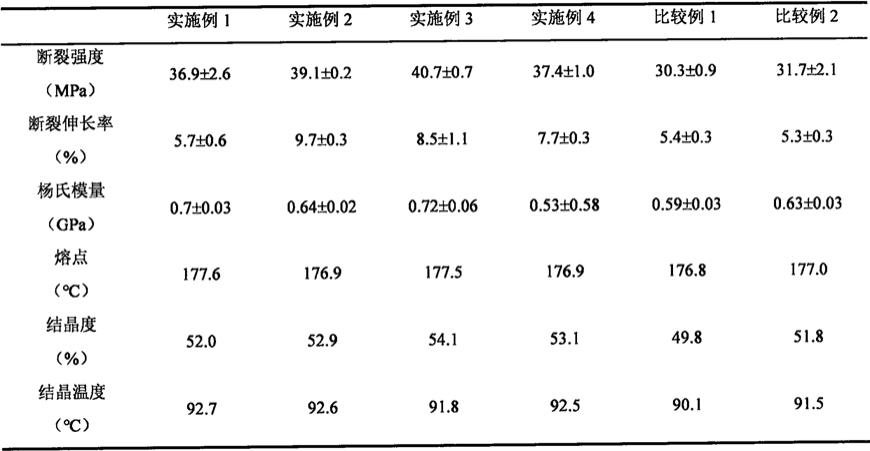

35.表1为实施例1、2、3、4和比较例1、2制备的酶合成纳米纤维素/phbv复合材料制品的断裂强度、断裂伸长率、杨氏模量、熔点、结晶度和结晶温度数据。从表1中数据来看,实施例1、2、3、4制品的断裂强度、断裂伸长率和杨氏模量分别提高了23.2-34.5%、7.6-82.7%

和8.5-25.4%,均高于比较例1、2,说明实施例的制品中,低含量酶合成纳米纤维素的复合材料受到外力作用时,分散较少无法起到增强增韧的作用,而高含量酶合成纳米纤维素的复合材料中由于团聚体的存在,受到外力作用时作为应力集中点,导致力学性能的下降。从表1中数据来看,实施例1、2、3的熔点、结晶度和结晶温度相比于比较例1更高,说明实施例的制品中形成的晶体更均匀,适量的酶合成纳米纤维素作为成核剂,促进了phbv的结晶,形成更完善的晶体。

36.上述结果说明实施例通过控制酶合成纳米纤维素/phbv复合材料加工过程的工艺,特别是调控酶合成纳米纤维素的含量、phbv的分子量、螺杆温度、螺杆转速和注塑温度,就可以调控酶合成纳米纤维素在phbv中的分散,及与phbv的界面相互作用,从而调控复合材料的聚集态结构,使制品内部的晶体结构更加完善,有效提高复合材料的强度和韧性。

37.实施例2、3、4采用的螺杆温度和螺杆转速符合优选范围,相对比实施例1其力学性能更优异,由于制品加工过程中的流动性较好且纤维素分散均匀,因此其力学性能更好。实施例2与实施例3相比,其注塑工艺基本一致,酶合成纤维素的含量较高且分散较好,实施例3中的酶合成纳米纤维素含量符合优选范围,因此其力学性能更好。实施例3与实施例4相比,其注塑工艺和酶合成纳米纤维素含量基本一致,但实施例3中phbv重均分子量和hv含量符合优选范围,因此其力学性能更好。所以可以看出优选范围的条件更能提升酶合成纳米纤维素/phbv复合材料制品的力学性能。表一