1.本发明涉及一种生产聚氨酯泡沫塑料(polyurethane foam)的方法,尤其是一种通过减少或者替代发泡剂的初始含量来制备在发泡过程中反应发热量可控的聚氨酯泡沫塑料的方法,以及通过这种方法制备的聚氨酯泡沫塑料。

背景技术:

2.通常,大多数聚氨酯(pu)泡沫塑料都是以活泼氢化合物(active hydrogen compound)(例如,多元醇(polyol))和异氰酸酯(polyisocyanate)为主要原料制造的,这些材料中添加了发泡剂、催化剂和硅表面活性剂。根据多元醇的分子量和官能团数量,可获得软质聚氨酯泡沫或硬质聚氨酯泡沫,并且可根据发泡剂的含量调整密度。柔性聚氨酯泡沫(即软质聚氨酯泡沫)使用具有相对较大分子量(典型数均分子量值范围:3000至6000 g/mol)且平均官能团约为3的多元醇制造,多用于制造家具、床垫、汽车座椅和鞋。用作各种绝缘材料的硬质聚氨酯泡沫塑料则由分子量相对较小(数均分子量范围为300-800 g/mol)且官能团约为4-5的多元醇制成。与多元醇一起用于聚氨酯泡沫生产的异氰酸酯主要是芳香族异氰酸酯,如甲苯二异氰酸酯(tdi)和4,4'-二苯基甲烷二异氰酸酯(mdi)。

3.使用水与异氰酸酯反应产生的二氧化碳(co2)作为聚氨酯泡沫的主要发泡剂,相关化学反应式如下:r

1-nco + h2o

→r1-nh

2 + co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1) (在反应式(1)中,r1代表除-nco外的异氰酸酯中芳香族和脂肪族结构的组分。)在以上反应式(1)中,r

1-nco表示具有两个或以上的异氰酸酯基(-nco)的异氰酸酯。反应式(1)中与二氧化碳一起生成的胺(r

1-nh2)化合物与异氰酸酯反应生成脲基(-nh(c=o)hn-),相关化学反应式(2)如下: r

1-nh

2 +r

1-nco

→r1-nh(c=o)hn-r1(2)(在反应式(2)中,r1表示除-nco外的异氰酸酯中芳香族和脂肪族结构的组分。)当在上述反应式(2)中形成的脲基含量增加时,聚氨酯泡沫比较脆,而且存在热分解导致聚氨酯泡沫内部温度升高而引起的焦化(scorch)问题的担忧。因此,使用低沸点的辅助发泡剂可通过吸收泡沫制造过程中的反应放热而蒸发,从而有助于发泡。但是,辅助发泡剂沸点低,其储存稳定性也有限。此外,经常用作辅助发泡剂的碳氢化合物,如正戊烷和环戊烷,由于其易燃性,需要相应的设施和管理来防止爆炸和火灾。

4.总的来说,传统的聚氨酯泡沫制造技术通常使用水作为发泡剂。而在使用高含水量配方生产低密度聚氨酯泡沫时,如果没有辅助发泡剂,反应过程中的积聚放热会导致焦化。

5.此外,在传统的聚氨酯泡沫制造技术中,水解生成的胺(r

1-nh2)不可避免地与异氰酸酯再次反应,从而形成脲基(-nh(c=o)hn-)。传统的聚氨酯发泡系统在仅以水作为发泡剂的发泡过程中,由于脲基的过度形成导致了聚氨酯泡沫的易脆性。

6.最后,因为环保回收方面的考虑,目前已开发出各种技术,通过对各种聚氨酯泡沫

寿命结束后产生的废物进行化学处理,从而生产出能再次用于聚氨酯泡沫生产的多元醇。对聚氨酯泡沫塑料废料进行化学回收从而为聚氨酯泡沫塑料生产提供原材料,通常采用解聚(depolymerization)工艺,必须将废料加热至180~220℃左右进行分解,这就需要专门的高温处理厂才能进行处理。

技术实现要素:

7.为了克服现有技术中存在的问题,本发明的目的是提供一种醛化合物发泡的环保聚氨酯泡沫塑料及其制造方法和应用。

8.如反应式(1)所示,在发泡过程中,异氰酸酯基通过与水反应转化为胺。在本发明中,由于反应式(1)中产生的胺与醛基反应形成希夫碱和水,如下面的反应式(3)所示,因此产生的水被用作反应式(1)中的发泡剂。

9.r

1-nh2+hcor2→r1-n=ch-r2+ h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)。

10.本发明的一个目的是,为了解决上述现有技术的缺点,降低水的含量(水是用于聚氨酯泡沫制造的原料配方中使用的发泡剂),同时提供一个降低聚氨酯反应过程中温度升高的方法。

11.本发明的另一个目的是提供一种聚氨酯泡沫塑料,该聚氨酯泡沫塑料可通过在制造过程中减少原材料中使用的水含量而获得,同时提供一种用于生产聚氨酯泡沫塑料的方法,可控制在聚氨酯发泡反应过程中产生的热量。

12.本发明的技术方案如下:本发明采用醛化合物来生产聚氨酯泡沫塑料,原材料包括活性氢化合物(例如,多元醇)、异氰酸酯、水、添加剂,和醛化合物,从反应机理上降低或者替代了原料配方中的水含量。

13.在本发明中,醛化合物与在聚氨酯发泡反应过程中由异氰酸酯和水反应生成的胺化合物(r

1-nh2)反应。醛化合物在聚氨酯发泡反应过程中执行以下复杂功能,并且这些功能形成了本发明的技术特征。

14.醛化合物的第一个功能是用于补充在初始原料配方中减少的用作发泡剂的水含量。

15.在聚氨酯发泡工艺中,当初始配制的原料在高压下喷射进行反应时,异氰酸酯化合物通过与水反应转化为胺,如反应式(1)所示。此时,新生成的胺化合物(r

1-nh2)与本发明中添加的醛化合物反应,通过希夫碱形成反应生成水。反应过程如以下反应式(3)所示。

16.r

1-nh2+hcor2→r1-n=ch-r2+h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)(在反应式(3)中,r1代表异氰酸酯中除-nco以外的芳香族和脂肪族结构的组分,r2代表醛化合物中除-coh以外的芳香族和脂肪族结构的组分。)然后,在上述反应式(3)中生成的水用于补充初始原料配方中添加的作为发泡剂的水。因此,本发明在初始原料配方中可以降低水含量,即使对于低密度聚氨酯泡沫来说也是可行的。此外,初始原料配方中的水,也可由胺(r

1-nh2)代替,以形成希夫碱和水。

17.醛化合物的第二个功能就是在聚氨酯发泡过程中能够使控制放热反应顺利进行。

18.一般来说,异氰酸酯和水在聚氨酯发泡反应过程中的快速反应会导致聚氨酯泡沫内部温度瞬间升高,并且很难控制由此产生的焦化现象。根据现有技术,如果没有低沸点辅

助发泡剂,就无法在技术上解决这个问题,而低沸点辅助发泡剂不可避免地具有引发爆炸和火灾的高风险。

19.另一方面,本发明通过构建了一个反应系统来解决上述问题,这个反应系统能够间隔性的引入(内生)发泡剂而无需一次性添加水作为聚氨酯反应的发泡剂。在本发明中,如在上述反应式(3)中所确认的,虽然最初减少了加入的水量,但是使用由希夫碱形成反应过程中新生成的水来作为补充。也就是说,初始原料配方中所含的水只用作初始发泡阶段的发泡剂,而在聚氨酯反应过程中新生成的水(上述反应式(3)的水)则用作后续发泡阶段的发泡剂。结果就是,本发明自行维持了发泡剂的一定的量,但将原料配方中的初始发泡剂和在聚氨酯发泡反应期间生成的后期发泡剂分开,并在不同的时间间隔使用它们。因此,本发明提供了一种解决方案,可以控制聚氨酯发泡反应过程中的瞬时过热现象,从而降低泡沫热分解导致焦化的可能性,并控制聚氨酯发泡反应过程中的过热现象。

20.此外,因为在传统的仅用水进行发泡的低密度聚氨酯泡沫塑料中含有过量的脲基成分,醛化合物提供了第三个功能,那就是避免了聚氨酯泡沫的易脆性。

21.通过形成希夫碱,醛化合物与聚氨酯发泡反应过程中不可避免地生成的胺化合物反应,可减少产生的脲基量,从而防止聚氨酯泡沫的易脆性问题。

22.典型的常规聚氨酯反应会生成如反应式(1)所示的胺化合物(r

1-nh2),胺组分也不可避免地会生成如反应式(2)所示的脲基化合物。当脲基成分含量增加时,会导致聚氨酯泡沫变得易脆。因此,现有技术通常是通过大量使用低沸点的辅助发泡剂最终使聚氨酯泡沫塑料避免了由于脲基成分过多而导致的易脆性问题,但这不可避免地会增加爆炸和火灾的风险。

23.相比来说,在本发明中,如反应式(3)所示,醛化合物与胺化合物反应,导致胺化合物转化为希夫碱。因此,本发明在聚氨酯泡沫制造反应过程中防止胺化合物形成过量脲基,从而解决聚氨酯泡沫变得易脆的问题。

24.此外,作为第四种功能,醛化合物消除或减少了常规聚氨酯发泡工艺中使用的辅助发泡剂的量,从而确保聚氨酯原料系统的稳定性,同时也减少了由于辅助发泡剂而引发火灾的可能性。

25.这样,通过使用醛化合物减少了使用常规辅助发泡剂的必要,进而自然而然地降低了由于使用辅助发泡剂而产生的风险。

26.如前所述,传统的聚氨酯发泡反应不可避免地产生如反应式(1)中所述的胺化合物(r

1-nh2),并产生如反应式(2)中所述的脲基组分,以及在过量情况下导致聚氨酯易脆的脲基。因此,在现有技术中,为了最小化胺化合物的生成,必须使用辅助发泡剂,而不是减少用作发泡剂的水量。但是,目前用作辅助发泡剂的碳氢化合物,如正戊烷或环戊烷,具有很高的可燃性,需要高压储存设施。如上所述,根据现有技术,对于辅助发泡剂的使用,由于高可燃性存在火灾的风险,而且存在必须提供高压存储设施的问题。

27.相反,在本发明中,如反应式(3)所示,醛化合物与胺化合物反应,并且在形成希夫碱的同时生成了水。此时,由于醛化合物与胺化合物发生反应,因此胺化合物被转化为希夫碱,而脲基含量也可以自然调节到一个不过量的水平。因此,在本发明中,不需要单独使用高易燃性而容易着火的辅助发泡剂;那么,也就自然没必要使用高压储存设施了。

28.此外,醛化合物还带来了生态友好作用(第五种作用),与目前传统的回收废旧聚

氨酯泡沫塑料的解聚方法相比,可采用一种更简单的低温解聚方法。

29.由本发明的生产方法制造的聚氨酯泡沫废物可以在相对较低的温度(100

°

c或更低)下来实现解聚。

30.在解聚通过本发明的制造方法制备的聚氨酯泡沫产品时,可以进行反应式(3’)的逆反应。

31.r

1-n=ch-r2+h2o

ꢀ→r1-nh2+hcor2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3’)在这种情况下,希夫碱(r

1-n=ch-r2)可在相对温和的温度(低于100

°

c)下进行水解反应,该水解反应为逆反应,并转化为胺和醛化合物。因此,与传统方法相比,本发明的优点是能够更容易地获得可用于再循环的化学原料,有效地回收工业场所中产生的废物,并且防止对自然环境的破坏。

32.在本发明中,可用于聚氨酯泡沫制造工艺的醛化合物最好为一个分子中包含两个或更多醛基,这样不至于降低聚氨酯泡沫的交联密度。可以从那些甚至不会引起挥发性有机化合物(voc)问题的产品中选择。此外,也可以使用羟基醛化合物,例如羟基甲基糠醛(hydroxy methyl furfural)、香草醛(vanillin)等。一般来说,脂肪族醛化合物是适合的因其表现出高反应性,但也可使用芳香族醛化合物,并且如果有必要,可添加诸如硝酸铜之类的材料作为催化剂来加强反应。添加的醛化合物的量可根据待制造聚氨酯泡沫的密度通过考虑希夫碱形成产生的水量来确定。

33.同时,在本发明中,除了醛化合物之外,还可以使用醛化合物的da(diels-alder)反应产物(即da反应的醛加成物 aldehyde adducts of diels-alder reactions,也具有醛基,还是一种醛化合物)。本发明利用了以下事实:当醛化合物的da反应产物用于聚氨酯制造工艺中时,醛化合物的da反应产物在一定温度范围内会进行可逆反应。而本发明的技术特征在于,可通过醛化合物的da反应产物的吸热逆反应来控制生产过程中聚氨酯泡沫的内部温度。

34.醛化合物的da反应产物具有可逆性,在~90

°

c的低温区域,正向反应伴随放热,而在130

°

c或更高的高温区域,反向反应伴随吸热。当醛化合物的da反应产物包括在聚氨酯泡沫的原料配方中时,在聚氨酯发泡反应期间可通过吸热逆反应执行温度控制功能。因此,当使用醛化合物的da反应产物代替醛化合物时,除了具有醛化合物的所有功能外,还可以在聚氨酯反应期间实现聚氨酯泡沫内部的温度控制功能。

35.在本发明中,醛化合物的da反应产物在聚氨酯反应过程中可在内部执行聚氨酯泡沫的温度控制功能的理论基础描述如下:通常,在含有两个双键的共轭二烯化合物的情况下,会和亲二烯基的不饱和化合物形成da反应产物,如下面的反应式(4)所示。

36.在反应式(4)中,r是化合物的二烯基连接的脂肪族结构组分,r'是化合物的亲二烯基连接的脂肪族结构组分。

37.da反应具有可逆性,一般来说,在低温区(~90℃)进行放热的正反应,可在高温区(130℃)是进行吸热的逆反应。尽管可逆反应所伴随的热量因r和r'的结构不同而不同,但大约为20 kcal/mol。

38.对于醛化合物包含两个双键(例如糠醛)的共轭二烯烃,在不饱和化合物的亲双烯基存在的情况下获得da反应产物,如下面反应式(5)所示。

39.该da反应产物为醛化合物,具有da反应产物的特征。也就是说,在制造聚氨酯泡沫塑料过程中这种醛化合物的da反应产物可以形成希夫碱生成水并避免过量脲基的形成,因而可被用作发泡剂,从而避免易脆性问题。当然,如果在聚氨酯泡沫塑料的制造过程中,内部温度达到很高的温度(130℃~)时,通过逆反应进行吸热反应,可以更有效地防止内部温度过高。

40.因此,在聚氨酯泡沫塑料的制造过程中,当需要更有效地控制由于放热反应引起的内部温升并改变泡沫塑料的物理性质时,可在高温下使用具有二烯基的醛的da反应产物,例如呋喃。吸热的da逆反应可以降低泡沫内部的温升。并且,根据过程中所需的冷却程度,可以确定从da反应中获得的醛化合物的量。作为da反应的亲双烯不饱和化合物,具有双键和醛基的化合物,如丙烯醛,在糠醛具有二烯基的情况下,以1:1的摩尔比反应,并得到具有da反应产物结构的双醛,如下反应式(6)所示:。

41.当糠醛用作的二烯醛和具有两个或多个双键未共轭的亲二烯基反应时,可通过与反应式(5)相同的方式获得具有两个或多个da反应产物结构的聚醛。

42.当制备聚氨酯泡沫过程中,所有这些醛化合物形成希夫碱时产生水,发泡过程可以通过这些生产的水,安全有效地进行。化学回收过程中,在温和的条件下,通过水解反应,原材料很容易地被回收。

43.本发明的有益效果:本发明通过在聚氨酯泡沫制造原料配方中使用醛化合物,不仅可以适当地控制伴随发泡反应过程中热量的产生,而且还可以克服泡沫易脆的问题。因此,本发明的技术方案具有优势,可以解决现有聚氨酯泡沫制造工艺所具有的发热问题和易脆性问题。

44.此外,当本发明使用da反应产物的醛代替辅助发泡剂时,原料配方的储存稳定性优异,并且可以保证最终产物的质量。

45.此外,在回收废弃聚氨酯泡沫塑料的情况下,可以在常压(ambient pressure)下对根据本发明使用醛化合物制造的聚氨酯泡沫塑料进行水解反应,从而可以在环境友好的方式下实现解聚。

46.在聚氨酯泡沫塑料的生产中,由水和异氰酸酯反应生成的二氧化碳被用作主发泡剂,必要时,在聚氨酯泡沫塑料生产过程中也使用具有挥发性的低沸点辅助发泡剂。本发明在原料配方中使用醛化合物和/或醛化合物的狄尔斯

–

阿尔德反应产物,以减少发泡开始时用作发泡剂的水量,而且,新添加的醛化合物补充了在醛化合物的希夫碱形成过程中产生的水在原料配方中减少的水量。本发明的优点是通过依次使用从初始原料供应的水和在反应过程中生成的水作为发泡剂来控制发泡过程中的放热反应。除此之外,本发明还可以在不使用低沸点辅助发泡剂的情况下控制聚氨酯泡沫塑料生产过程中的反应热,并通过使用醛化合物和/或醛化合物的狄尔斯

–

阿尔德反应产物来解决易脆性的问题。本发明还有另一个优点是,当使用聚氨酯泡沫中引入的希夫碱结构的水解特性时,能够在相对较低的温度下以环境友好的方式对废弃聚氨酯泡沫塑料进行化学回收。

具体实施方式

47.在下文中,将更具体详细地描述本发明。本发明中提供的特定数值或特定例子均为本发明的优选实施例,并且仅用于更详细地解释本发明的技术思想,所以,很显然,本发明并不限于此。此外,在本发明的说明书中,将省略在本领域已知且本领域普通技术人员能够很容易获得的部分的详细描述。

48.本发明是一种使用包括活泼氢化合物(例如,多元醇)、异氰酸酯、作为发泡剂的水和添加剂组成的原材料生产聚氨酯泡沫塑料的方法,在这种方法中,将醛化合物引入原料配方中,从而减少或者替代水作为原料的投入量。

49.在本发明中,醛化合物与胺化合物(r1-nh2)反应,而胺化合物(r1-nh2)则是在聚氨酯发泡反应过程中由异氰酸酯和水反应生成的,或者在初始阶段直接加入。醛化合物具有如聚氨酯发泡反应过程中所述的复杂功能,并且构成了本发明的技术特征。

50.本发明中使用的醛化合物在分子中包含一个或两个或多个醛基。尤其是,为了防止聚氨酯泡沫中聚氨酯泡沫塑料的交联密度降低,醛分子中最好包含两个或两个以上醛基,例如戊二醛、乙二醛、对苯二甲酸乙二醛、2,5-呋喃二甲醛等。当这些醛化合物与聚氨酯原料的相容性较低时,为了有助于提高相容性,在低聚物末端具有端封胺的二胺低聚物可用于与二醛化合物的反应。所得的希夫碱产物也可以使用。具有胺端的聚氧化烯可作为用于生成具有适当相容性的希夫碱的二胺的实例。

51.在二醛化合物中,以水溶液状态分布的那些,比如戊二醛,可与一定量的多元醇混合,所以混有一定浓度二醛的多元醇可通过脱水工艺预先制备,用于混合聚氨酯泡沫生产原料。尽管二醛化合物与胺的反应性因取代基的类型而异,但这种反应性通常是好的。如果过程中需要促进希夫碱形成的反应速率,可使用现有技术中的可促进希夫碱形成反应的催化剂。

52.在本发明中,为了控制使用醛化合物生产聚氨酯泡沫塑料过程中的过度反应热,通过醛化合物生成的水进行有序放热有助于发泡过程,但是反应中引入吸热机制可能是优选的。

53.为此,可使用醛化合物的da反应产物来进行吸热。这是因为da反应产物能在高温(~130

°

c)下逆反应进行吸热,同时也。对于这种da反应产物的制备,可使用具有二烯结构(例如糠醛)的醛化合物和具有亲二烯不饱和键的化合物。优选实例包括丙烯醛(一种具有亲双烯不饱和键的醛化合物),因为通过上述反应式(6)就可以形成具有da反应产物结构的二醛。

54.然而,即使它不具有醛基,如果它是分子中具有两个或多个非杂化双键的化合物,也可以获得具有本发明所需da反应产物结构的醛,如蓖麻油的反应式(5)中所示。此外,马来酰亚胺化合物(通常用作具有两个非杂化不饱和键的组分)也可用于da反应。

55.在下文中,将通过实施例更详细地描述本发明。但是,实施例中给出的数字是为了帮助理解本发明,本发明的范围不仅限于此。

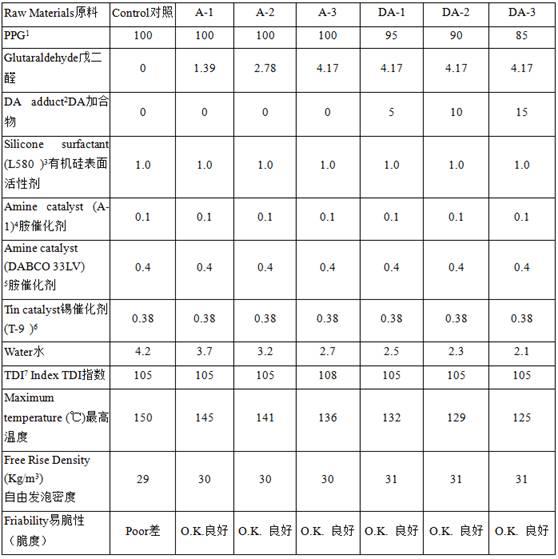

56.制备实施例1:对照聚氨酯泡沫(通常以常规方式制造)是以本领域通常采用的标准实验方法制备的。在执行本标准试验方法时,表1中的常规泡沫原料配方显示为对照。

57.为了制备软质聚氨酯泡沫,在室温下将100 g多元醇(ppg)放入500 ml聚丙烯杯中,然后将1.0 g硅酮泡沫稳定剂、0.1 g胺催化剂(a-1)和0.4 g胺催化剂(dabco 33lv)、0.38 g锡催化剂,以及4.2克水按照表1中的配方添加,并使用搅拌器在1000 rpm下搅拌2分钟。根据表1中的配方将tdi添加到混合原料配方中,使用搅拌器在2000 rpm下搅拌10秒,然后倒入两个2升的纸杯中。

58.制备实施例a-1为了确认将醛化合物添加到根据本发明的聚氨酯泡沫制造方法中时出现的结果,决定继续按照制备实施例1的标准实验方法进行。

59.在本实施例a-1的制备过程中,遵循了制备实施例1的初始原料配方,并且此后,除了初始原料配方中的水含量不同之外,以与制备实施例1相同的方式执行整个过程。在过程中,除了将水含量(原4.2克)降低至3.7克,另外新添加了1.39克戊二醛。其他方法在与制备实施例1相同的条件下进行。制备实施例a-1的初始原料配方可通过表1确认。

60.制备实施例a-2为了确认将醛化合物添加到根据本发明的聚氨酯泡沫制造方法中时出现的结果,决定继续按照制备实施例1的标准实验方法进行。

61.在本实施例a-2的制备过程中,遵循了实施例1的初始原料配方,并且此后,除初始原料配方中的水输入量发生了变化之外,以与制备实施例1相同的方式执行整个过程。过程中,除了将水含量(原4.2克)降低至3.2克,另外新添加了2.78克戊二醛。其他方法在与制备实施例1相同的条件下进行。实施例a-2的初始原料配方可通过表1进行确认。

62.制备实施例a-3为了确认将醛化合物添加到根据本发明的聚氨酯泡沫制造方法中时出现的结果,决定继续按照制备实施例1的标准实验方法进行。

63.在本实施例a-3的制备过程中,遵循了实施例1中的初始原料配方,并且此后,除调整了初始原料配方中的水输入量外,以与制备实施例1中相同的方式执行整个过程。过程中,除了将水含量(原4.2克)降低至2.7克,另外新添加了4.17克戊二醛。其他方法在与制备实施例1相同的条件下进行。实施例a-3的初始原料配方可通过表1确认。

64.制备实施例da-1为了确认将醛化合物和醛化合物的da反应产物添加到根据本发明聚氨酯泡沫塑料制造方法中时出现的结果,决定继续按照制备实施例1的标准实验方法进行。

65.在本实施例da-1的制备过程中,遵循了实施例1的初始原料配方,并且此后,除了将初始原料配方中的水含量改为2.5g之外,以与实施例1相同的方式执行整个过程。新添加4.17克戊二醛和5克da加合物。其他方法在与制备实施例1相同的条件下进行。本次实施例da-1的初始原料配方可通过表1来确认。

66.制备实施例da-2为了确认将醛化合物和醛化合物的da反应产物添加到根据本发明聚氨酯泡沫塑料制造方法中时出现的结果,决定继续按照制备实施例1的标准实验方法进行。

67.在本实施例da-2的制备过程中,遵循了实施例1的初始原料配方,并且此后,除改变了原料配方中的水含量之外,以与制备实施例1相同的方式执行整个过程。在过程中,除了将水含量降低到2.3克,另外新添加了4.17克戊二醛和10克da加合物。其他方法在与制备实施例1相同的条件下进行。本次实施例da-1的初始原料配方可通过表1来确认。

68.制备实施例da-3为了确认将醛化合物和醛化合物的da反应产物添加到根据本发明聚氨酯泡沫塑料制造方法中时出现的结果,决定继续按照制备实施例1的标准实验方法进行。

69.在本实施例da-3中,遵循了实施例1的初始原料配方,除初始原料配方中的水量为2.1克外,以与实施例1相同的方式执行整个过程。在本实施例da-3中,除了降低水含量,另外新添加了4.17克戊二醛和15克da加合物。其他方法在与制备实施例1相同的条件下进行。本次实施例da-1的初始原料配方可通过表1来确认。

70.聚氨酯发泡反应期间最高温度的测量在继续进行根据本发明的聚氨酯泡沫塑料的制造方法的情况下,为了检查由于伴随聚氨酯发泡反应的热量而产生的泡沫的内部温度,将温度计定位在制备实施例1中所引入的纸杯的中心,并测量中心处泡沫的最高温度。

71.泡沫内部温度的测量方法与制备实施例a-1至实施例da-3时所使用的方法相同。

72.用这种方法测量的泡沫中心的最高温度如下表1所示。

73.最终聚氨酯泡沫的密度测量为了检查由本发明的聚氨酯泡沫塑料制造方法制备的聚氨酯泡沫塑料的密度,将制备的聚氨酯泡沫塑料在室温下储存2天,然后测量从制备的泡沫塑料中心取得的样品的密度。所取样品的尺寸为50

ꢀ×

50

ꢀ×

50 mm,并使用精密天平测量重量,然后通过将重量(w)除以体积(125 cm3)计算密度。

74.泡沫密度的测量方法与制备实施例a-1至实施例da-3时所使用的方法相同。

75.以这种方式制备的泡沫的密度如下表1所示。

76.最终聚氨酯泡沫的易脆性评估为了检查由本发明的聚氨酯泡沫塑料制造方法制备的聚氨酯泡沫塑料的易脆性问题,用手触摸了一个聚氨酯泡沫塑料的样品并通过感官测试的方法进行了测量。通过这种方式,用手触摸样品表面时,可以通过感官来感受粉末是否涂抹在了泡沫表面上。

77.泡沫易脆性问题的评估方法与制备实施例a-1至实施例da-3时所使用的方法相

同。

78.以这种方式处理的泡沫易脆性程度如下表1所示。

79.【表1】软质聚氨酯泡沫塑料原料配方 1)triol of polypropylene glycol (oh value: 56 mgkoh/g) 丙二醇三醇(oh值:56 mgkoh/g)2)da adduct prepared from castor oil and furfural at 90 ℃ by the reaction (6)蓖麻油与糠醛在90℃反应式(6)制备的da加合物3)silicone surfactant from momentive迈图集团的有机硅表面活性剂4)tert-amine catalyst from momentive迈图集团的叔胺催化剂5)tert-amine catalyst from evonik赢创的叔胺催化剂6)stannous octate from evonik赢创的辛酸亚锡7)tdi-80 from oci (south korea) oci(韩国)的tdi-80在本发明中,当在用于生产柔性聚氨酯泡沫(a-1至a-3)的配方中添加戊二醛时,尽管最初添加的水含量降低了,聚氨酯泡沫的形成仍然是稳定的,并且泡沫的密度也具有可比性。这些结果证实,醛化合物形成希夫碱时产生的水可以用作发泡剂。

80.在本发明中,如上述实例所证实,当添加戊二醛以生成柔性聚氨酯泡沫(a-1至a-3)时,取决于添加的戊二醛的量,经证实,由于伴随泡沫生成反应的反应热,聚氨酯泡沫的内部温升有效降低了,并且可以通过连续生成水和生成水的放热反应来控制泡沫的内部温度。

81.在本发明中,即使当醛化合物和醛化合物的da反应产物一起使用(da-1至da-3)时,泡沫的形成仍然是稳定的,即使在开始时添加的水量被降低了。同时,泡沫的密度也具有可比性,并且已经证实了伴随泡沫生产反应的反应热导致的聚氨酯泡沫内部温升也可以得到更有效地控制。

82.此外,本发明清楚地表明,最终获得的聚氨酯泡沫塑料的易脆性问题也得到了极大的改善。虽然这只是基于用手触摸来确认样本表面的感官测试,但在理论上也得到了充分的支持。这使得醛化合物与在聚氨酯发泡反应期间生成的胺化合物反应生成希夫碱和水,从而控制聚氨酯泡沫中胺化合物的脲基过量形成,从而解决聚氨酯泡沫的易脆性问题。

83.因此,与最终聚氨酯泡沫塑料中的传统聚氨酯泡沫塑料相比,通过本发明获得的聚氨酯泡沫塑料中脲基化合物得到了很好的控制,含量较低,这在实验上和理论上都得到了证实。

84.此外,显而易见的是本领域技术人员可以根据本发明的描述进行各种修改和模仿,但是这些修改和模仿也应属于本发明的范围。