1.本发明属于结晶技术领域,特别涉及一种低乙醇残留的小粒度盐酸特拉唑嗪的制备方法。

背景技术:

2.盐酸特拉唑嗪作为长效选择性α1受体阻滞剂,可用于治疗良性前列腺增生症及高血压症。盐酸特拉唑嗪上市剂型主要以片剂和胶囊剂为主。原料药的理化性质会对其疗效具有重要的影响,制剂研发的过程往往需要限定原料药的晶型、粒度分布等指标来保障制剂工艺的稳定。专利wo9925715a1中报道盐酸特拉唑嗪有甲醇溶剂化合物、一水合物、二水合物等四种晶型结构,其中原研制剂采用的是盐酸特拉唑嗪的二水合物晶型。

3.盐酸特拉唑嗪的制备主要是通过特拉唑嗪游离碱与盐酸的酸碱反应来实现,其精制纯化工艺多采用有机溶剂重结晶的方式。由于盐酸特拉唑嗪在热水中易溶,在乙醇、异丙醇等醇类溶剂中溶解性差,其结晶过程主要采用乙醇溶剂体系来保证过程收率。常规冷却结晶工艺很难直接得到粒度满足制剂需求的盐酸特拉唑嗪产品,通过结晶制备工艺得到的粒度在80-100目大小的盐酸特拉唑嗪中往往会因为细小晶体的团聚导致产品中有乙醇的残留,普通真空干燥技术很难使乙醇溶残含量≤0.5%。专利cn1563001a采用95%乙醇作为精制溶剂体系,通过在60-65℃高温条件下溶清再置于冰箱中迅速降温来制备盐酸特拉唑嗪,虽然产品粒度可达到40微米以下,但其产品乙醇溶残在1%左右。此外,该方法适用范围较小,仅适于实验室小试规模,并不适合工业化放大规模。专利us20070161791a1中报道的制备方法与此法类似,仅乙醇用量稍有不同,所得产品仍存在上述弊端。

4.另一方面,除了晶型以外,为保障盐酸特拉唑嗪的临床疗效,下游制剂工艺往往要求盐酸特拉唑嗪粒度在合适范围内,粒度过大或过小会导致原辅料混合不均,且粒度过大会引起溶出过慢。盐酸特拉唑嗪微溶于水,药物制剂工作者为了获得较高的药物溶出度,会将盐酸特拉唑嗪api采取机械粉碎的方式粉粹至d

90

为15微米以下的粒度,方便药物制剂的生产。

5.目前企业解决乙醇溶剂残留的方法一般是通过制备大粒度的盐酸特拉唑嗪晶体产品来避免晶体团聚包藏乙醇溶剂,再通过机械粉碎的方式来获得制剂厂商所需要的小粒度盐酸特拉唑嗪原料药。这种方法不仅过程工序繁琐、效率低下、运行成本高,而且物料损耗高、粉尘污染大、批次间粒度分布重现性差。因此,提供一种小粒度、残留溶剂低的盐酸特拉唑嗪制备工艺,将有利于盐酸特拉唑嗪药物制剂的工业化生产。

技术实现要素:

6.针对盐酸特拉唑嗪生产过程中的乙醇残留问题,本发明的目的在于提供一种低乙醇溶剂残留的小粒度盐酸特拉唑嗪制备工艺,以使盐酸特拉唑嗪中乙醇含量<0.5%,同时盐酸特拉唑嗪产品无需粉碎就能满足盐酸特拉唑嗪制剂的需求。

7.为了达到上述目的,本发明对盐酸特拉唑嗪的制备工艺,特别是其结晶工艺,进行

了系统研究,最终得到粒度分布介于5~15微米的小粒度盐酸特拉唑嗪结晶产品,产品纯度在99.95%以上,乙醇溶剂残留<0.5%。

8.技术方案本发明的技术方案是:一种低乙醇溶剂残留的小粒度盐酸特拉唑嗪制备工艺,以盐酸特拉唑嗪游离碱为原料,经成盐、脱色、过滤、诱导析晶、结晶后得到盐酸特拉唑嗪晶体产品,包括以下步骤:第一步. 向反应釜中分别加入乙醇水溶液和盐酸特拉唑嗪游离碱,搅拌均匀,得盐酸特拉唑嗪游离碱溶液,其固液比为0.04 g/g~0.08 g/g,在50~60℃下连续搅拌30~60分钟。

9.第二步. 向第一步所得溶液中流加盐酸水溶液,流加速率为0.1-2.0ml/min,当溶液ph介于2.3-2.8时,停止流加盐酸水溶液。之后加入活性炭脱色,过滤。将滤液移入结晶器中并保温在50~60℃,引入超声波诱导析晶,超声频率为25-40khz,降温至40~50℃后继续超声,并保温养晶1~2小时;停止超声,继续降温至10~20℃,开启超声,超声频率为20-33khz,并养晶2~4h。

10.第三步. 进行过滤,并用洗涤溶剂洗涤滤饼,最后将产品进行干燥,得到粒度分布均匀的盐酸特拉唑嗪产品。

11.第一步所述的乙醇水溶液为88%-92%的乙醇水溶液,所述百分比为质量百分比。

12.第二步所述的盐酸水溶液的摩尔浓度为8~12mol/l。

13.第二步所述的降温速率为0.1~0.2℃/min。

14.第三步所述洗涤溶剂为乙醇水溶液,其中乙醇质量分数为95-98%。

15.第三步所述的干燥条件是40~60℃温度,常压,干燥时间8~12小时。

16.本发明获得的盐酸特拉唑嗪晶体,其晶形完整,粒度均匀且可控,晶浆易过滤、洗涤和干燥,工艺操作的劳动强度低。

17.有益效果:本发明提供了一种粒度可控的盐酸特拉唑嗪结晶制备方法,其产品纯度在99.95%以上,乙醇溶剂残留<0.5%,低于药典规定值,晶体不聚集,粒度介于5-15微米,粒度分布均匀,结晶过程的单程摩尔收率在85%以上,适合工业化生产。

18.本发明技术方案所制备的小粒度盐酸特拉唑嗪结晶,药物制剂生产者可以不需粉碎等工序直接投料制备盐酸特拉唑嗪,本发明减轻了制剂工作者的劳动强度,且改善了其工作环境。

附图说明

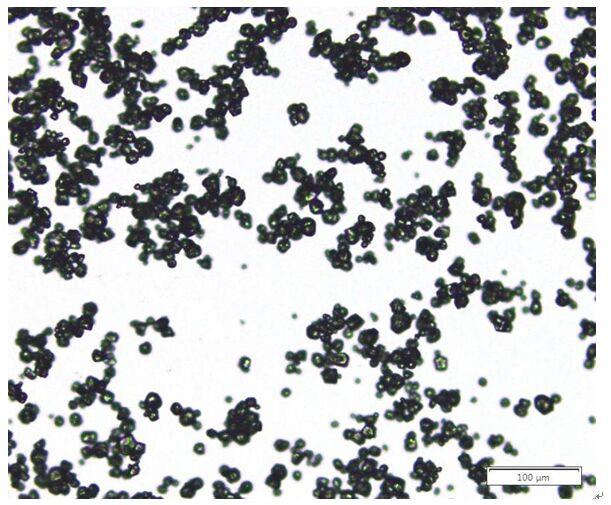

19.图1:实施例盐酸特拉唑嗪晶体形态图(放大100倍);图2:实施例盐酸特拉唑嗪粒度分布图;图3:对比例4粒度分布图。

具体实施方式

20.本发明实施例和对照例用盐酸特拉唑嗪游离碱由迪嘉药业有限公司生产,d90为126.32μm,乙醇溶剂残留1.84%,hplc纯度为96.35%。

21.本发明实施例和对照例中,所述乙醇溶液的百分比为质量百分比。

22.实施例1将盐酸特拉唑嗪游离碱加入到90%乙醇中,固液比为0.06g/g,在55℃下搅拌60min。然后以0.1ml/min的速度滴入10mol/l的盐酸,当溶液ph至2.5时停止加酸。活性炭脱色后将滤液移入结晶器中,55℃保温。对溶液进行超声处理,超声频率25khz,随后将溶液降温至45℃,并继续在超声下恒温养晶1h。停止超声,降温溶液至15℃,降温速度0.1℃/min。然后继续以20khz的频率超声溶液,恒温养晶3h。过滤,并用95%乙醇洗涤滤饼,在50℃下常压干燥10h即可得盐酸特拉唑嗪成品。该产品收率颗粒大小分布均匀(如图1所示),马尔文粒度仪获得的粒度分布曲线为正态单峰,d90为9.382μm(如图2所示),乙醇溶剂残留0.32%,hplc纯度为99.96%,产品收率89.7%。

23.实施例2将盐酸特拉唑嗪游离碱加入到92%乙醇中,固液比为0.04 g/g,在50℃下搅拌30min。然后以1.5ml/min的速度滴入12mol/l的盐酸,当溶液ph至2.3时停止加酸。活性炭脱色后将滤液移入结晶器中,50℃保温。对溶液进行超声处理,超声频率40khz,随后将溶液降温至40℃,并继续在超声下恒温养晶1.5h。停止超声,降温溶液至10℃,降温速度0.2℃/min。然后继续以25khz的频率超声溶液,恒温养晶2h。过滤,并用98%乙醇洗涤滤饼,在40℃下常压干燥12h即可得盐酸特拉唑嗪成品。该产品收率颗粒大小分布均匀,马尔文粒度仪获得的粒度分布曲线为正态单峰,d90为12.644μm,乙醇溶剂残留0.26%,hplc纯度为99.97%,产品收率88.2%。

24.实施例3将盐酸特拉唑嗪游离碱加入到88%乙醇中,固液比为0.08 g/g,在60℃下搅拌40min。然后以0.5ml/min的速度滴入8mol/l的盐酸,当溶液ph至2.8时停止加酸。活性炭脱色后将滤液移入结晶器中,60℃保温。对溶液进行超声处理,超声频率30khz,随后将溶液降温至50℃,并继续在超声下恒温养晶1h。停止超声,降温溶液至20℃,降温速度0.1℃/min。然后继续以25khz的频率超声溶液,恒温养晶4h。过滤,并用96%乙醇洗涤滤饼,在60℃下常压干燥8h即可得盐酸特拉唑嗪成品。该产品收率颗粒大小分布均匀,马尔文粒度仪获得的粒度分布曲线为正态单峰,d90为13.879μm,乙醇溶剂残留0.33%,hplc纯度为99.97%,产品收率85.4%。

25.实施例4将盐酸特拉唑嗪游离碱加入到91%乙醇中,固液比为0.05 g/g,在50℃下搅拌40min。然后以1.0ml/min的速度滴入10mol/l的盐酸,当溶液ph至2.4时停止加酸。活性炭脱色后将滤液移入结晶器中,50℃保温。对溶液进行超声处理,超声频率35khz,随后将溶液降温至40℃,并继续在超声下恒温养晶2h。停止超声,降温溶液至10℃,降温速度0.1℃/min。然后继续以33khz的频率超声溶液,恒温养晶3h。过滤,并用98%乙醇洗涤滤饼,在50℃下常压干燥10h即可得盐酸特拉唑嗪成品。该产品收率颗粒大小分布均匀,马尔文粒度仪获得的粒度分布曲线为正态单峰,d90为7.686μm,乙醇溶剂残留0.42%,hplc纯度为99.96%,产品收率86.5%。

26.实施例5将盐酸特拉唑嗪游离碱加入到90%乙醇中,固液比为0.07 g/g,在60℃下搅拌

60min。然后以2.0ml/min的速度滴入10mol/l的盐酸,当溶液ph至2.8时停止加酸。活性炭脱色后将滤液移入结晶器中,60℃保温。对溶液进行超声处理,超声频率35khz,随后将溶液降温至50℃,并继续在超声下恒温养晶1.5h。停止超声,降温溶液至20℃,降温速度0.2℃/min。然后继续以30khz的频率超声溶液,恒温养晶2h。过滤,并用95%乙醇洗涤滤饼,在60℃下常压干燥8h即可得盐酸特拉唑嗪成品。该产品收率颗粒大小分布均匀,马尔文粒度仪获得的粒度分布曲线为正态单峰,d90为5.742μm,乙醇溶剂残留0.35%,hplc纯度为99.96%,产品收率87.1%。

27.对比例1将盐酸特拉唑嗪游离碱加入到80%乙醇中,固液比为0.04g/g,在60℃下搅拌60min。然后以2.0ml/min的速度滴入10mol/l的盐酸,当溶液ph至2.8时停止加酸。活性炭脱色后将滤液移入结晶器中,60℃保温。对溶液进行超声处理,超声频率25khz,随后将溶液降温至40℃,并继续在超声下恒温养晶1h。停止超声,降温溶液至15℃,降温速度0.1℃/min。然后继续以25khz的频率超声溶液,恒温养晶3h。过滤,并用80%乙醇洗涤滤饼,在50℃下常压干燥10h即可得盐酸特拉唑嗪成品。产品颗粒d90为25.483μm,乙醇溶剂残留0.45%,hplc纯度为99.04%,产品收率73.5%。

28.该对比例乙醇水溶液浓度为80%,低于88%,所得盐酸特拉唑嗪产品粒度偏大,原因是过饱和度偏低,晶体以生长为主。hplc纯度偏低,产品收率偏低,均为体系原因导致。

29.对比例2将盐酸特拉唑嗪游离碱加入到90%乙醇中,固液比为0.06g/g,在55℃下搅拌60min。然后以6.0ml/min的速度滴入12mol/l的盐酸,当溶液ph至2.5时停止加酸。活性炭脱色后将滤液移入结晶器中,55℃保温。对溶液进行超声处理,超声频率25khz,随后将溶液降温至45℃,并继续在超声下恒温养晶1h。停止超声,降温溶液至15℃,降温速度0.2℃/min。然后继续以20khz的频率超声溶液,恒温养晶3h。过滤,并用95%乙醇洗涤滤饼,在50℃下常压干燥10h即可得盐酸特拉唑嗪成品。产品颗粒d90为15.556μm,乙醇溶剂残留0.55%,hplc纯度为99.11%,产品收率85.5%。

30.该对比例滴入盐酸溶液的速度为6.0ml/min,高于2.0ml/min,所得盐酸特拉唑嗪产品hplc纯度偏低。原因为盐酸溶液加入速度过快,导致溶液过饱和度过大,产品和杂质极易发生包藏现象,导致产品纯度下降,溶剂残留增大。

31.对比例3将盐酸特拉唑嗪游离碱加入到88%乙醇中,固液比为0.08g/g,在60℃下搅拌40min。然后以0.5ml/min的速度滴入8mol/l的盐酸,当溶液ph至2.8时停止加酸。活性炭脱色后将滤液移入结晶器中,65℃保温。对溶液进行超声处理,超声频率30khz,随后将溶液降温至55℃,并继续在超声下恒温养晶4h。停止超声,降温溶液至20℃,降温速度0.1℃/min。然后继续以25khz的频率超声溶液,恒温养晶4h。过滤,并用96%乙醇洗涤滤饼,在60℃下常压干燥8h即可得盐酸特拉唑嗪成品。产品颗粒d90为33.276μm,乙醇溶剂残留0.51%,hplc纯度为99.96%,产品收率87.1%。

32.该对比例初次超声析晶温度为65℃,高于60℃,所得盐酸特拉唑嗪产品粒度偏大,原因为析晶温度过高,加快了晶体的生长速度,使得初始析出的晶体粒度偏大,进而诱导更多大粒度晶体的析出。

33.对比例4将盐酸特拉唑嗪游离碱加入到90%乙醇中,固液比为0.06g/g,在55℃下搅拌60min。然后以0.1ml/min的速度滴入10mol/l的盐酸,当溶液ph至2.5时停止加酸。活性炭脱色后将滤液移入结晶器中,55℃保温。对溶液进行超声处理,超声频率25khz,随后将溶液降温至45℃,并继续在超声下恒温养晶1h。停止超声,降温溶液至15℃,降温速度2.0℃/min。然后继续以45khz的频率超声溶液,恒温养晶3h。过滤,并用95%乙醇洗涤滤饼,在50℃下常压干燥10h即可得盐酸特拉唑嗪成品。产品颗粒d90为36.865μm,粒度分布不正态(如图3所示),乙醇溶剂残留1.10%,hplc纯度为98.90%,产品收率86.4%。

34.该对比例降温速度为2.0℃/min,快于0.2℃/min,导致降温过程中溶液过饱和度偏大,结晶过程极易发生爆析现象,晶体产品容易发生团聚,使得产品粒度变大。同时,团聚时还会引起杂质和溶剂包藏现象,导致乙醇溶剂残留偏高,hplc纯度偏低。此外,该对比例二次超声频率为45khz,高于33khz,由于二次超声时大部分晶体产品已经析出,超声主要起到保证晶体在溶液的均匀分散程度,对产品粒度影响较小,增大超声频率并不会对产品粒度的降低起到显著效果。

35.本发明公开和提出的低乙醇残留的盐酸特拉唑嗪制备方法,本领域技术人员可通过借鉴本文内容,适当改变原料、工艺参数等环节实现。本发明的方法与产品已通过较佳实施例子进行了描述,相关技术人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和产品进行改动或适当变更与组合,来实现本发明技术。特别需要指出的是,所有相类似的替换和改动对本领域技术人员来说是显而易见的,他们都被视为包括在本发明范围和内容中。