1.本技术涉及高分子材料制备领域,更具体地说,它涉及一种藤条及其制备方法。

背景技术:

2.藤条是一种质地坚韧、身条极长的藤本植物。很久以前人们就采用藤条编织各种各样的家具,如桌、椅、床和储藏柜等。藤条的原始加工程序相当繁冗,要经过蒸煮、干燥、漂色、防毒、消毒杀菌等工序;并且因天然藤条易被虫蛀、腐蚀,导致其使用寿命不长。

3.随着技术的发展,现在很多藤制家具的藤条是由塑料仿制而成的;塑料具有防水、防晒、性能稳定等优良特性,很好的延长了藤条的使用寿命。相关技术中仿制藤条的主要成分为高密度聚乙烯(hdpe)和低密度聚乙烯(ldpe),通过高温挤压、低温成型形成。

4.针对上述中的相关技术,发明人认为塑料仿制的藤条丢弃后很难降解,污染环境,因此限制了其使用。

技术实现要素:

5.为了提高藤条的可降解度,从而使其得到广泛使用,本技术提供一种藤条及其制备方法。

6.第一方面,本技术提供一种藤条,采用如下的技术方案:

7.一种藤条,其特征在于,包括以下重量份的原料制成:聚乳酸30-35份、纳米纤维素15-20份、pe混合物60份、油酸0.05-0.1份和第一色母粒1-3份,所述pe混合物包括hdpe和ldpe。

8.通过采用上述技术方案,聚乳酸具有良好的热稳定性、相容性和生物可降解性,使用后能被自然界中微生物完全降解,最终生成二氧化碳和水,不污染环境,但其拉伸强度和弯曲模量不高,脆性较大。纳米纤维素具有优异的机械性能、良好的生物可降解性与生物相容性,其具有良好的三维结构,能够促进聚乳酸和聚乙烯基材以及其他添加物达到分子上的结合,增强了组合物的力学性能。同时,油酸是一种单不饱和脂肪酸,其会自动氧化产生过氧化物,过氧化物可以攻击聚乙烯的碳-碳键,使得聚乙烯易于降解。通过以上添加物的协同效应,使制成的藤条便于降解,而且纳米纤维素的加入改善了聚乳酸本身的脆性问题,提高了所制藤条的力学性能。

9.hdpe是一种结晶度高、非极性的热塑性树脂,该材料具有无毒,无味,硬度、弯曲强度较好等优点,但hdpe的耐老化性能差;ldpe的结晶度较低,分子结构不够规整,具有较好的柔性和耐老化性能;其与hdpe相互混合使用后,可使pe混合物的耐老化性能获得提高。配方中同时加入hdpe和ldpe制成的藤条不仅力学性能好,而且耐老化。

10.色母粒具有良好的润湿和分散作用,并与其它聚合物具有良好的相容性;在混合料中加入第一色母粒使制成的藤条的颜色接近自然藤条的颜色,这样不仅具有艺术气息而且提高了组合物的性能。

11.优选的,所述聚乳酸和纳米纤维素的重量比为(6-7):(3-4)。

12.通过采用上述技术方案,优化了聚乳酸和纳米纤维素的配比,采用该配比能使藤条具有更好的生物降解性和力学性能。

13.优选的,所述hdpe和ldpe的重量比为(3-5):1。

14.通过采用上述技术方案,优化了hdpe和ldpe的配比,采用该配比使形成的藤条具有更好的力学性能和耐老化性。

15.优选的,所述原料中还包括1-3重量份的第二色母粒,所述第二色母粒的颜色和第一色母粒不同。

16.通过采用上述技术方案,由第一色母粒和第二色母粒颜色的搭配,使制成的藤条呈斑纹状,具有特色。

17.优选的,所述原料中还包括0.1-0.7重量份的炭黑。

18.通过采用上述技术方案,聚乙烯在紫外线作用下容易老化变性;炭黑对聚乙烯有优异的光屏蔽作用,有助于减少藤条老化的可能,延长藤条制品的使用寿命。

19.优选的,所述原料中还包括4-6重量份的碳酸钙。

20.通过采用上述技术方案,碳酸钙是一种廉价的填充物,其有利于降低藤条制品的生产成本,并且有助于提高藤条的力学性能,使藤条具有更长的使用寿命。

21.第二方面,本技术提供一种藤条的制备方法,采用如下的技术方案:

22.一种藤条的制备方法,包括以下步骤:

23.s1,将相应重量的原料置于拌料机中充分混合,形成混合料;

24.s2,将步骤s1中的混合料加入挤出机熔融并挤出形成坯体;

25.s3,将步骤s2中的坯体进行冷却并干燥;

26.s4,将步骤s3中冷却成型后的藤条表面进行粗糙处理;

27.s5,将步骤s4中的藤条进行收卷。

28.通过采用上述技术方案,所制得的藤条具优良的可降解性和力学性能,利用磨轮对冷却成型后的藤条表面进行处理,增加藤条表面的粗糙度,使其制作的家具体验感更好。

29.优选的,一种藤条的制备方法,包括以下步骤:

30.s1,将相应重量的原料置于拌料机中充分混合,形成混合料;

31.s2,将步骤s1中的混合料加入挤出机,将第二色母粒从料筒后段加入挤出机,与s1中的混合料熔融并挤出形成坯体;

32.s3,将步骤s2中的坯体进行冷却并干燥;

33.s4,将步骤s3中冷却成型后的藤条表面进行粗糙处理;

34.s5,将步骤s4中的藤条进行收卷。粒

35.通过采用上述技术方案,将第二色母粒从料筒后段温度高的区域入料,加入后第二色母粒不均匀地分散在混合料中,使形成的藤条制品颜色呈斑纹状,具有特色和富有艺术气息。

36.优选的,s1步骤中,加热温度为60-80℃,搅拌速度为150-200r/min,搅拌时间为15-20min。

37.通过采用上述技术方案,优化了控制参数,有利于更好地制备藤条。

38.综上所述,本技术具有以下有益效果:

39.1、本技术通过加入聚乳酸、纳米纤维素以及油酸,由于聚乳酸和纳米纤维素具有

良好的生物可降解性,在配方中加入聚乳酸和纳米纤维素不仅减少了pe混合物的用量,使制成的藤条便于降解,具有环保性;而且纳米纤维素的加入改善了聚乳酸本身的脆性问题,提高了所制藤条的力学性能;在配方中加入的油酸会自动氧化产生过氧化物并攻击聚乙烯的碳-碳键,使得聚乙烯易于降解,从而提高了整体的降解速率和降解率;

40.2、本技术优选聚乳酸和纳米纤维素的重量比为(6-7):(3-4),采用该配比能使藤条具有更好的生物降解性和力学性能;

41.3、本技术通过在配方中加入第一色母粒和第二色母粒,使形成的藤条呈斑纹状,具有特色和富有艺术气息。

具体实施方式

42.以下结合实施例对本技术作进一步详细说明。

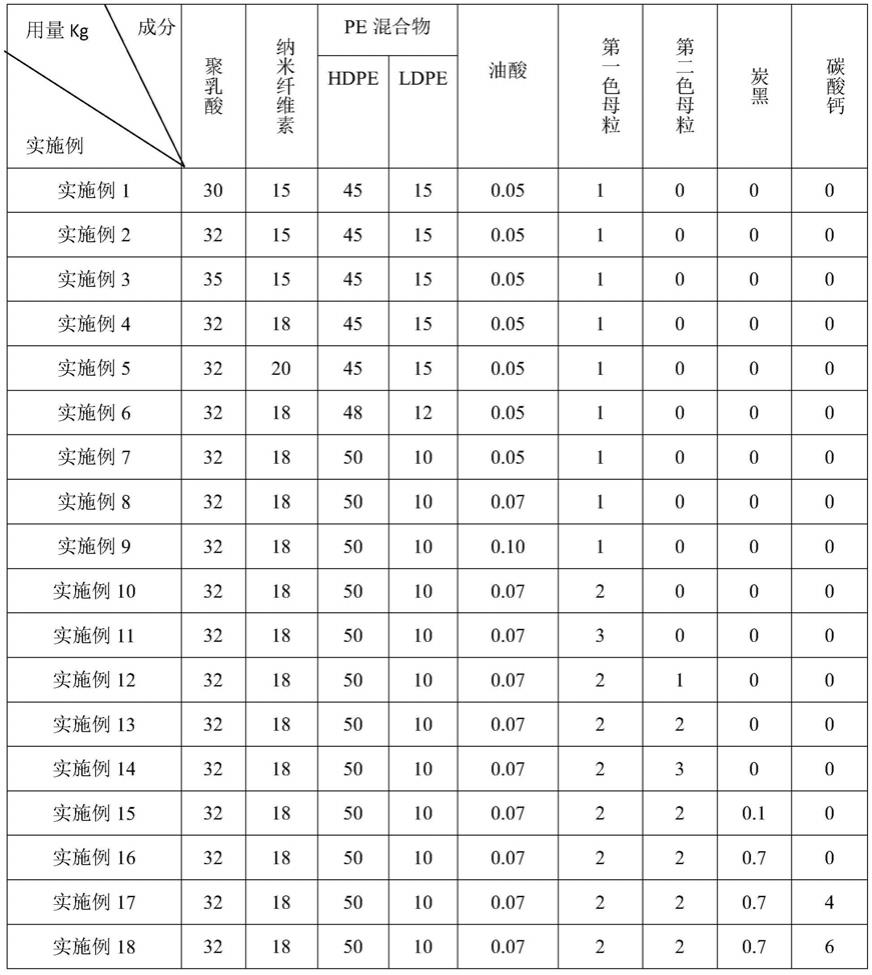

43.实施例中所使用的原料均可通过市售获得。其中聚乳酸购自东莞市嘉嘉塑料原料有限公司,型号为l8600hi;纳米纤维素购自重庆凯茵化工,密度为0.98g/cm3;hdpe购自苏州市文阁塑化有限公司,牌号为dmda-8008;ldpe购自东莞市祥捷塑化有限公司,牌号为112a-1;油酸购自山东辉安化工有限公司;第一色母粒和第二色母粒均购自河北景泰色母粒制造有限公司。实施例中各原料的用量见表1。

44.实施例1-11

45.如表1所述,实施例1-11的主要区别在于原料的配比不同。

46.以下以实施例1为例进行说明,其实施的具体配方为:聚乳酸30kg,纳米纤维素15kg,hdpe 45kg,ldpe 15kg,油酸0.05kg,第一色母粒1kg。

47.实施例1藤条的制备方法如下:

48.s1,按配方称取原料并置于拌料机中,在加热温度为60℃,搅拌速度为150r/min的条件下,搅拌20min,使原料充分混合,形成混合料。

49.s2,将步骤s1中的混合料从料筒温度为120-130℃的第一区加入挤出机;混合料在螺杆的作用下,在温度为140-150℃的第二区和温度为150-160℃的第三区推进,并在温度为180-185℃的第四区和温度为185-190℃的第五区进行塑化;最后混合料由第六区的机头进行挤出成型形成坯体,螺杆的转速为25r/min。

50.s3,将步骤s2中的坯体进行水冷,水冷温度为5-10℃;冷却后的坯体在牵引装置的作用下,先用布吸附其表面的水分,再进行吹干。

51.s4,将步骤s3中冷却成型后的藤条在牵引装置的作用下,用磨轮对其表面进行处理,使其表面具有一定的粗糙度。

52.s5,将步骤s4中的藤条用收卷机进行收卷。

53.实施例12-18

54.如表1所述,实施例12-18的主要区别在于原料的组成和配比不同。

55.以下以实施例12为例说明,其实施的具体配方为:聚乳酸32kg,纳米纤维素18kg,hdpe 50kg,ldpe 10kg,油酸0.07kg,第一色母粒2kg,第二色母粒1kg。

56.实施例12藤条的制备方法如下:

57.s1,按配方称取原料并置于拌料机中,在加热温度为60℃,搅拌速度为150r/min的条件下,搅拌20min,充分混合,形成混合料。

58.s2,将步骤s1中的混合料从料筒温度为120-130℃的第一区加入挤出机;混合料在螺杆的作用下,在温度为140-150℃的第二区和温度为150-160℃的第三区推进;将第二色母粒从料筒温度为180-185℃的第四区加入挤出机,混合料和第二色母粒在第四区和温度为185-190℃的第五区进行塑化;最后混合料和第二色母粒由第六区的机头进行挤出成型形成坯体,螺杆的转速为25r/min。

59.s3,将步骤s2中的坯体进行水冷,水冷温度为5-10℃,冷却后的坯体在牵引装置的作用下,先用布吸附其表面的水分,再进行吹干。

60.s4,将步骤s3中冷却成型后的藤条在牵引装置的作用下,用磨轮对其表面进行处理,使其表面具有一定的粗糙度。

61.s5,将步骤s4中的藤条用收卷机进行收卷。

62.表1实施例1-18中各原料配比

[0063][0064]

实施例19

[0065]

本实施例与实施例18不同的是,制备方法中,s1中,加热温度为80℃,搅拌速度为200r/min,搅拌时间为15min。

[0066]

对比例

[0067]

对比例1

[0068]

本对比例与实施例1的不同之处在于,聚乳酸加入量为25kg。

[0069]

对比例2

[0070]

本对比例与实施例1的不同之处在于,聚乳酸加入量为40kg。

[0071]

对比例3

[0072]

本对比例与实施例2的不同之处在于,纳米纤维素加入量为10kg。

[0073]

对比例4

[0074]

对比例4与实施例2的不同之处在于,纳米纤维素加入量为25kg。

[0075]

对比例5

[0076]

本对比例与实施例7的不同之处在于,油酸加入量为0。

[0077]

对比例6

[0078]

本对比例与实施例7的不同之处在于,油酸加入量为0.15kg。

[0079]

性能检测

[0080]

采用相同重量的由实施例1-19获得的藤条作为试验样1-19,采用与试验样相同重量的由对比例1-6获得的藤条作为对照样1-6。对试验样和对照样进行性能检测,结果如表2。

[0081]

一、力学性能

[0082]

力学性能试验在温度为25℃、湿度为50%的条件下进行,试验如下:

[0083]

根据gb/t 9341-2008,对相应的试验样、对照样进行弯曲强度测试,记录数据并分析,其中试样尺寸为80

×

10

×

4mm,试验速度为20mm/min。

[0084]

根据gb/t1447-2005,对应的试验样、对照样进行拉伸强度测试,记录数据并分析,其中试样尺寸为180

×

25

×

4mm,试样的加载速度为10mm/min。

[0085]

二、可降解性能

[0086]

可降解试验在温度58℃,湿度为50%,模拟高强度好氧堆肥的环境下进行测试。通过试样在24h的二氧化碳释放量来评价其降解速率;通过试样在一个周期180天共产生的二氧化碳量与其理论二氧化碳量之比得到生物降解的百分比;记录数据并分析。

[0087]

模拟高强度好氧堆肥的环境根据gb/t19277.1-2011的方法设置。

[0088]

表2性能检测数据表

[0089][0090][0091]

参照表2,结合实施例1-3和对比例1和2,可以看出,随着聚乳酸加入量的不断增加,配方中可降解物的含量上升,进而试样的降解速率和降解率呈不断上升趋势,试样的可降解性提高;但是当聚乳酸的含量过大时,试样的弯曲强度、拉伸强度呈下降趋势。

[0092]

参照表2,结合实施2、4、5和对比例3和4可以看出,纳米纤维素具有优异的机械性

能,且能使聚乳酸与pe基材更好地结合,故随着纳米纤维素加入量的增加,材料整体的力学性能增加,有效补偿了聚乳酸加入后对材料力学性能的不利影响。同时,纳米纤维素同样具有良好的生物降解性,故随着纳米纤维素的加入,材料中可降解比例增大,试样降解速率和降解率上升。但当纳米纤维素加入过量后,试样的弯曲强度会存在一定程度的下降。

[0093]

参照表2,结合实施例4、6和7可以看出,在pe混合物中,hdpe的占比增加,试样的弯曲强度和拉伸强度增加。这是由于,hdpe是一种结晶度高、非极性的热塑性树脂,其力学强度较ldpe更好,因而提高hdpe的占比可以提高试样的力学性能,但是对于耐老化性会有一定影响。

[0094]

参照表2,结合实施例7、8、9和对比例5和6可以看出,随着油酸的加入量的增加,试样的降解速率明显提高。这是由于油酸自动氧化产生的过氧化物对聚乙烯的碳-碳键进行攻击,使其易于分解。但是当试样中加入过量的油酸时,由于油酸导致聚乙烯对空气过度敏感,油酸的过度自动氧化会产生高浓度的过氧化物,从而导致聚乙烯的结构被快速破坏,进而使试样的弯曲强度和拉伸强度急剧下降。

[0095]

参照表2,结合实施例8、10-14可以看出,适量色母粒的加入对试样的力学性能有一定的提高作用;这是由于色母粒与树脂具有良好的相容性,且能保持组合物整体的化学性能,故对其力学性能有提高作用。同时色母粒的加入对试样的降解率和降解速率影响不大。

[0096]

参照表2,结合实施例13、15和16可以看出,炭黑作为一种抗紫外线剂,对试样的耐老化性起到提高作用,可以延长试样的使用寿命,但其对试样的力学性能和降解速率和降解率影响不大。

[0097]

参照表2,结合实施16、17和18可以看出,在配方中加入适量的碳酸钙,可以对试样的力学性能有一定的提高,对试样的降解速率和降解率的影响不明显。

[0098]

参照表2,结合实施例18和19可以看出,在加热温度为60-80℃,搅拌速度为150-200r/min,搅拌时间为15-20min的条件下混合各组分,得到的试样均具有优异的力学性能和降解性。

[0099]

由于实施例1-11和实施例12-19的配方和制备方法不同,除了以上性能存在差异外,从外观上看,试样1-11由于第一色母粒的加入,整体呈现棕色,而试样12-19在第一色母粒和第二色母粒的共同作用下,整体呈斑纹状,更具有特色。

[0100]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。