1.本实用新型涉及单晶硅制备导流筒设备技术领域,具体涉及一种优化热场的固化毡导流筒结构。

背景技术:

2.区熔法是利用多晶锭分区熔化和结晶半导体晶体生长的一种方法,利用热能在半导体棒料的一端产生一熔区,再熔接单晶籽晶。调节温度使熔区缓慢地向棒的另一端移动,通过整根棒料,生长成一根单晶,晶向与籽晶的相同,目前世界采用区熔法拉制硅单晶的最大尺寸是8英寸,其工艺难度大,对气流模型的要求高,8英寸硅单晶拉制时,熔池深度大,单晶边缘温度低,熔融态硅液先凝结并释放热量,中心与边缘温度梯度大。气体流经熔区边缘带走热量,会进一步加大熔池中心与边缘的温度梯度差,易造成内部热应力变大致使单晶炸裂现象。

技术实现要素:

3.本实用新型的目的在于提供一种优化热场的固化毡导流筒结构,以解决上述背景技术中提出的目前世界采用区熔法拉制硅单晶的最大尺寸是8英寸,其工艺难度大,对气流模型的要求高,8英寸硅单晶拉制时,熔池深度大,单晶边缘温度低,熔融态硅液先凝结并释放热量,中心与边缘温度梯度大。气体流经熔区边缘带走热量,会进一步加大熔池中心与边缘的温度梯度差,易造成内部热应力变大致使单晶炸裂现象的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种优化热场的固化毡导流筒结构,包括外导流筒,所述外导流筒的下端设有限位环,所述外导流筒的上端设有限位连接盘,所述外导流筒的内部设有内导流筒,所述内导流筒的下端设有卡接环,所述卡接环与所述限位环卡接,所述内导流筒的上端设有固定连接盘,所述固定连接盘与所述限位连接盘卡接,所述内导流筒的上壁开设有多个流通槽,所述内导流筒的内表面设有多个导流翼,所述外导流筒与所述内导流筒之间设有固化毡保温层。

5.优选的,所述内导流筒呈两端内径小于中间部位内径的纺锤形结构,所述内导流筒的内部设有工作腔,所述工作腔的上下端分别贯穿所述内导流筒的上下端。

6.优选的,所述固定连接盘设置在所述限位连接盘的上表面内部,所述固定连接盘与所述限位连接盘之间贯穿设有多个连接螺栓孔位。

7.优选的,所述限位环的直径小于所述外导流筒的直径,所述外导流筒的下端与所述限位环之间圆滑过渡。

8.优选的,所述导流翼设置在所述流通槽之间,所述导流翼之间设有导流槽。

9.与现有技术相比,本实用新型的有益效果是:通过外导流筒体的内部卡接内导流筒,并在内导流筒与外导流筒之间设置固化毡保温层,在内导流筒的上端开设流通槽,并在内导流筒的内部设置导流翼,使得外部高温气体能通过流通槽进入到内导流筒的内部,并在导流翼的引导下向内导流筒下端流通,避免低温气体流经熔区边缘带走热量,通过导流

槽向内导流筒下端导入高温气体,使得熔池中心与边缘的温度梯度差保持较小状态,避免内部热应力变大致使单晶炸裂的现象发生。

附图说明

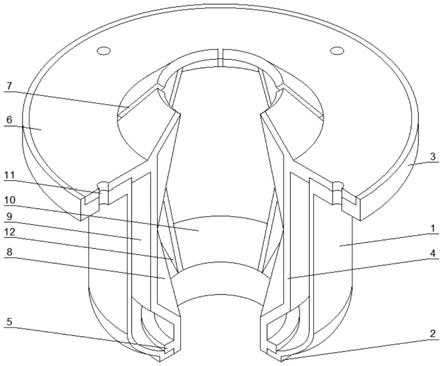

10.图1为本实用新型的主体结构轴测图;

11.图2为本实用新型的主体结构主视剖视图;

12.图3为本实用新型的主体结构主视示意图;

13.图4为本实用新型的主体结构爆炸图;

14.图5为本实用新型的内导流筒结构轴测图。

15.图中:1-外导流筒、2-限位环、3-限位连接盘、4-内导流筒、5-卡接环、6-固定连接盘、7-流通槽、8-导流翼、9-固化毡保温层、10-工作腔、11-连接螺栓孔位、12-导流槽。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.请参阅图1-5,本实用新型提供一种优化热场的固化毡导流筒结构,包括外导流筒1,外导流筒1的下端设有限位环2,外导流筒1的上端设有限位连接盘3,外导流筒1的内部设有内导流筒4,内导流筒4的下端设有卡接环5,卡接环5与限位环2卡接,内导流筒4的上端设有固定连接盘6,固定连接盘6与限位连接盘3卡接,内导流筒4的上壁开设有多个流通槽7,内导流筒4的内表面设有多个导流翼8,外导流筒1与内导流筒4之间设有固化毡保温层9。

18.使用时,工作人员首先将固化毡保温层9设置在外导流筒1的内表面上,随后将内导流筒4放置在固化毡保温层9的内部,通过限位环2以及卡接环5,对内导流筒4的位置进行限定,保证在工作过程中不会出现位移的情况,随后使得固定连接盘6与限位连接盘3卡接,并通过螺栓将外导流筒1以及内导流筒4固定在单晶炉内,随后即可开始正常工作,在单晶炉内温度提升时,原材料被加热到熔融状态,在液面位置进行固化结晶,结晶后的晶体棒被提升到内导流筒4的内部,通过流通槽7向内导流筒4的内部导入高温气体,高温气体在导流翼8的导流下沿着内导流筒4向下流通,使得熔池中心与边缘的温度梯度差保持较小状态。

19.内导流筒4呈两端内径小于中间部位内径的纺锤形结构,内导流筒4的内部设有工作腔10,工作腔10的上下端分别贯穿内导流筒4的上下端,通过纺锤形设计的内导流筒4结构,保证内导流筒4的内部温度维持在较高的状态下,保证工作腔10内部温度较高,避免熔池中心与边缘产生温度梯度差。

20.固定连接盘6设置在限位连接盘3的上表面内部,固定连接盘6与限位连接盘3之间贯穿设有多个连接螺栓孔位11,通过螺栓将固定连接盘6以及限位连接盘3固定在一起,并将固定连接盘6以及限位连接盘3固定在单晶炉的内部。

21.限位环2的直径小于外导流筒1的直径,外导流筒1的下端与限位环2之间圆滑过渡,通过限位环2内径小于外导流筒1直径的设计,通过限位环2对内导流筒4进行承托,并为固化毡保温层9的设计留有足够空间。

22.导流翼8设置在流通槽7之间,导流翼8之间设有导流槽12,通过导流槽7进入到内导流筒4的高温空气,在导流翼8的引导下,沿着导流槽12向内导流筒4的下端进行流动。

23.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种优化热场的固化毡导流筒结构,其特征在于:包括外导流筒(1),所述外导流筒(1)的下端设有限位环(2),所述外导流筒(1)的上端设有限位连接盘(3),所述外导流筒(1)的内部设有内导流筒(4),所述内导流筒(4)的下端设有卡接环(5),所述卡接环(5)与所述限位环(2)卡接,所述内导流筒(4)的上端设有固定连接盘(6),所述固定连接盘(6)与所述限位连接盘(3)卡接,所述内导流筒(4)的上壁开设有多个流通槽(7),所述内导流筒(4)的内表面设有多个导流翼(8),所述外导流筒(1)与所述内导流筒(4)之间设有固化毡保温层(9)。2.根据权利要求1所述的一种优化热场的固化毡导流筒结构,其特征在于:所述内导流筒(4)呈两端内径小于中间部位内径的纺锤形结构,所述内导流筒(4)的内部设有工作腔(10),所述工作腔(10)的上下端分别贯穿所述内导流筒(4)的上下端。3.根据权利要求1所述的一种优化热场的固化毡导流筒结构,其特征在于:所述固定连接盘(6)设置在所述限位连接盘(3)的上表面内部,所述固定连接盘(6)与所述限位连接盘(3)之间贯穿设有多个连接螺栓孔位(11)。4.根据权利要求1所述的一种优化热场的固化毡导流筒结构,其特征在于:所述限位环(2)的直径小于所述外导流筒(1)的直径,所述外导流筒(1)的下端与所述限位环(2)之间圆滑过渡。5.根据权利要求1所述的一种优化热场的固化毡导流筒结构,其特征在于:所述导流翼(8)设置在所述流通槽(7)之间,所述导流翼(8)之间设有导流槽(12)。

技术总结

本实用新型公开了一种优化热场的固化毡导流筒结构,涉及单晶硅制备导流筒设备技术领域,包括外导流筒,所述外导流筒的下端设有限位环,所述外导流筒的上端设有限位连接盘,所述外导流筒的内部设有内导流筒,所述内导流筒的下端设有卡接环,所述卡接环与所述限位环卡接,所述内导流筒的上端设有固定连接盘,所述固定连接盘与所述限位连接盘卡接,所述内导流筒的上壁开设有多个流通槽,所述内导流筒的内表面设有多个导流翼,所述外导流筒与所述内导流筒之间设有固化毡保温层,通过导流槽向内导流筒下端导入高温气体,使得熔池中心与边缘的温度梯度差保持较小状态,避免内部热应力变大致使单晶炸裂的现象发生。致使单晶炸裂的现象发生。致使单晶炸裂的现象发生。

技术研发人员:张晓卉 温长英

受保护的技术使用者:辽宁兴汇碳材料科技有限公司

技术研发日:2021.09.03

技术公布日:2022/2/15