1.本实用新型属于半导体单晶硅棒加工辅助设备技术领域,尤其是涉及一种新型运料装置。

背景技术:

2.中国公开专利cn208857393u一种单晶硅块复投器自动配料车和cn210971231u一种复投车,均提供一种双排倾斜放置的复投筒运输放料车;中国公开专利cn204874825u一种单晶炉复投料推车和cn208562598u一种单晶复投车,均提出一种单个竖直放置并倾斜运输的复投桶的运输小车。无论是单排结构还是双排结构的这类倾斜运输的小车,这种结构的运输小车在移动运输中每次复投时所有复投筒的数量有限;同时由于受单晶炉的炉筒本身高度的限制,复投筒的长度较短,每个复投筒的装料数量有限,严重影响投料量;这样就导致每次复投装满石英坩埚,就需要多次往返运输,以满足一次复投所需总重量。还有,这种结构的移动小车,在复投提筒入炉时,需要人工调整小车的位置,以使每个复投筒与单晶炉的位置对应;同时还需人员手动扶正料筒,使其被吊车吊起,不仅效率低,而且安全性差,严重制约复投拉晶效率。

技术实现要素:

3.本实用新型提供一种新型运料装置,尤其是适用于硅料复投筒的运输,解决了现有技术中运输数量有限且运输工时延长的技术问题。

4.为解决上述技术问题,本实用新型采用的技术方案是:

5.一种新型运料装置,包括:

6.可移动的托板;

7.在所述托板上设有用于放置复投筒的放料台;以及

8.用于控制所述放料台移动的驱动件;

9.所述放料台可承载若干所述复投筒并被所述驱动件带动,以使每一所述复投筒在同一位置处依次被提起进入单晶炉中进行装料。

10.进一步的,所述托板为方形结构,在所述托板上端面设有圆型结构的凹槽,所述凹槽位于所述托板中心位置处。

11.进一步的,所述放料台,包括:

12.设置于所述凹槽中心位置的柱轴;以及

13.若干沿所述凹槽径向均匀分布的放置槽;

14.其中,所述放置槽通过连杆与所述柱轴连接设置;

15.所述驱动件通过所述柱轴可带动所述放置槽沿所述凹槽径向旋转,并可带动所述放置槽沿所述柱轴的高度方向上下移动。

16.进一步的,所述放置槽的数量至少有两个。

17.进一步的,所述放置槽为筒柱型结构;或者

18.若干个交叉设置的u型板材所围成的槽体结构。

19.进一步的,所述驱动件与所述柱轴同轴设置;

20.所述驱动件被设置于所述柱轴上端;或者

21.被设置于所述托板下端面。

22.进一步的,在其正上方还设有与其结构相适配的固定板;

23.所述固定板通过设置在所述托板周缘的立柱与所述托板连接。

24.进一步的,所述固定板设有与所述凹槽同轴设置的通孔,所述通孔内壁设有与其滑动配合的环形盘。

25.进一步的,在所述环形盘内侧设有若干卡槽,所述卡槽与所述复投筒外壁面配合;

26.所述卡槽数量与所述放置槽相适配;

27.所述复投筒被置于所述放置槽内并贯穿所述卡槽设置。

28.进一步的,在所述托板下方设有可移动的若干万向轮;并

29.在所述托板任一侧设有扶手。

30.本实用新型运料装置,结构设计合理,可提高装料筒的数量,不仅运输安全且自动程度高,亦增加了单次的投料量,节约多次返回运输装料筒的时间,提高装料效率。

附图说明

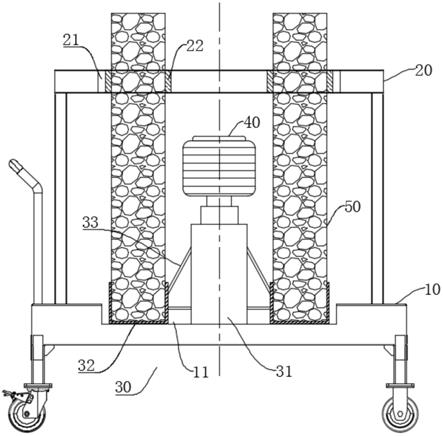

31.图1是本实用新型一实施例的一种新型运料装置的结构示意图;

32.图2是本实用新型一实施例的运料装置的俯视图;

33.图3是本实用新型一实施例的筒柱型的卡槽结构;

34.图4是本实用新型一实施例的交叉设置的u型板材所围成的槽体结构;

35.图5是本实用新型另一实施例的交叉设置的u型板材所围成的槽体结构。

36.图中:

37.10、托板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、万向轮

38.13、扶手

39.20、固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、环形盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、卡槽

40.30、放料台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、柱轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32、放置槽

41.33、连杆

42.40、驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50复投筒

具体实施方式

43.下面结合附图和具体实施例对本实用新型进行详细说明。

44.本实施例提出一种新型运料装置,如图1和图2所示,包括:可移动的托板10,在托板10上设有用于放置复投筒50的放料台20,以及用于控制放料台30升降和旋转移动的驱动件40;其中,放料台30可承载若干竖直立放设置的复投筒50并被驱动件40带动,以使每一复投筒50在同一靠近单晶炉的指定位置处依次被提起进入单晶炉中进行装料。

45.具体地,托板10为方形结构,目的便于推放所办10,而且在车间内易于存放并便于沿通道移动。在托板10的上端面设有圆型结构的凹槽11,凹槽11位于托板10的中心位置处,且凹槽11的直径小于托板10的最短宽度。

46.放料台30包括设置于凹槽11中心位置的柱轴31,以及若干沿凹槽11的径向均匀分布的放置槽32;其中,放置槽32通过连杆33与柱轴31连接设置,驱动件40通过控制柱轴31可带动载有复投筒50的放置槽32沿凹槽11的径向旋转移动,并可带动放置槽32沿柱轴31的高度方向上下移动。

47.其中,驱动件40与柱轴31同轴设置,驱动件40为发动机,且柱轴31可为液压控制的结构、或气泵控制的结构、或电磁控制的结构。进一步的,驱动件40被设置于柱轴31的上端面;或者被设置于托板10的下端面。

48.沿凹槽11的径向,至少可设置两个放置槽32,也即是采用本实施例结构,至少可放置两个复投筒50,沿凹槽11的径向还可以放置三个、四个或更多。在本实施例中,设有四个可支撑放置复投筒50的四个放置槽32这样,对于现有技术而言,完全超出现有单次运输车所装复投筒50的个数,亦可增加单次移动所装的总硅料量。

49.如图3所示,放置槽32为筒柱型结构。或者

50.如图4和图5所示,放置槽32为若干个交叉设置的u型板材所围成的槽体结构,这种结构的放置槽32亦可稳定放置复投筒50。可以为两个交叉设置的u型板材所维成的槽体结构,如图4所示;亦可为三个交叉设置的u型板车所围成的槽体结构。这种结构的放置槽32,不仅结构简单且易于加工,在可稳定支撑复投筒50的强度下还可节省加工原料。

51.为了进一步提高复投筒50立放设置的稳定性,在托板10的上端面的正上方还设有与托板10结构相适配的固定板20,固定板20通过设置在托板10周缘的四个立柱与托板10连接为一体。

52.进一步的,固定板20设有与凹槽11同轴设置的通孔,通孔的内壁设有与其滑动配合的环形盘21。并在环形盘21的内侧设有若干卡槽22,卡槽22与复投筒50的外壁面配合。卡槽22可以为可张开设置的结构,亦可以为卡箍结构,或者柔性带结构,目的是固定立放设置的复投筒50,以提高复投筒50放置的稳定性。

53.同时,环形盘21可以与固定板20为齿轮配合结构、或滚珠配合结构或滑道配合的结构,只要能保证环形盘21可随放置槽旋转时同步旋转的结构即可,也就是在旋转控制放置槽32以调整复投筒50的位置时,无论是为了在装料间使复投筒50放置在放置槽32上,还是在单晶炉旁侧控制复投筒50向单晶炉内装料的过程中,将托板10固定在指定位置处后,即可通过驱动件40驱动柱轴31带动放置槽32和卡槽22一同旋转,使不同的复投筒50可依次调整放置在指定方位上进行操作,不仅节约调整托板10的移动时间,而且还取消了现有使倾斜设置的复投筒调整至立放设置的时间。

54.在放置复投筒50时,复投筒50被竖直立放到放置槽32内并被卡槽22固定在环形盘21的内侧设置。其中,卡槽22的数量与放置槽32的数量相同。

55.进一步的,为提高运料装置的可操作性,在托板10的下方设有可移动的若干万向轮,并在托板10的任一侧的端部设置扶手。以提高在移动过程中的可控性和固定运料装置时的安全性。当然,也可以在托板10上设置自动识别移动的控制系统,无需人员扶着扶手来移动整个运料装置,此为本领域人员常规知识,在此省略。

56.在本实施例中,当需要放置复投筒50于运料装置上时,控制万向轮使其固定在指定位置处,先通过驱动件40带动柱轴31使放置槽32的下端面与凹槽11接触,再通过其它吊装设备使复投筒50移至到放置槽32中立放设置,且通过卡槽22将各复投筒50的上段部固定

在环形盘21上。当完成一个复投筒50的放置后,再通过驱动件40控制已经放有复投筒50的放置槽32向上移动并悬空设置,再控制所有放置槽32旋转至装料位置处后再下落至托板10的凹槽11中。继续重复上一步骤,使其它复投筒50依次固定放置在放置槽32中。

57.当所有复投筒50完全装载到运料装置后,通过扶手或其它自动控制系统使载有复投筒50的运料装置移动至单晶炉旁边的指定上料处,并使其中一个复投筒位于指定方位的位置处。通过驱动件40控制柱轴31向上移动,以带动该复投筒50也向上被提升,当该复投筒50提升至一定高度后,打开卡槽22并通过其它吊装设备控制该复投筒50提升至单晶炉炉体内进行投料。待该复投筒50操作完毕后,再通过驱动件40控制柱轴31使其它载有复投筒50的放置槽32进行旋转,以使下一复投筒50被放置到指定方位的位置处,重复上升卸料步骤,对其它复投筒50进行提料装炉。

58.本实用新型运料装置,结构设计合理,可提高装料筒的数量,不仅运输安全且自动程度高,亦增加了单次的投料量,节约多次返回运输装料筒的时间,提高装料效率。

59.以上对本实用新型的实施例进行了详细说明,所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。