1.本实用新型涉及摩托车配件领域,具体涉及一种摩托车车架总成。

背景技术:

2.摩托车车架是摩托车的重要安全部件,具有承重、防撞和担负及固定摩托车大部分附属部件的功能,因此,对于摩托车车架在刚度和强度上要求较高,以保证摩托车的安全性和稳定性;一般结构的摩托车车架包括前部结构、中部结构和后部结构,中部结构则为车架大板总成,是连接前部结构和后部结构的关键结构,对于车架整体的强度起到较为重要的作用。

3.现有技术中的车架大板总成为实现内部结构的加强,主要采用两种方案,第一种为对车架大板内部进行充填,使其成为实心结构,提高结构强度和防护效果;第二种则是对车架大板厚度进行加厚以实现其加强目的;但车架大板总成装配到摩托车后,尤其是位于车架尾段与车架大板总成连接的部位受力较高,前述两种对于车架大板总成整体结构加强的方式,不仅极大的增加了车架的重量,造成成本的提高,并且仍是会在车架的使用过程中,在车架尾段与车架大板总成连接的部位发生断裂、弯曲变形等失效情况,导致车架整体的防护效果差。

4.因此,为解决以上问题,需要一种摩托车车架总成,能够对应力集中的重要部位进行结构加强,降低车架大板总成连接区域发生断裂、弯曲变形等失效情况,提高车架大板总成使用过程中的结构强度,提高车架的防护效果。

技术实现要素:

5.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供摩托车车架总成,能够对应力集中的重要部位进行结构加强,降低车架大板总成连接区域发生断裂、弯曲变形等失效情况,提高车架大板总成使用过程中的结构强度,提高车架的防护效果。

6.本实用新型的摩托车车架总成,包括车架大板和车架大板连接组件,如图所示,所述摩托车车架至少还包括位于前段的主车架和位于后段的车架尾部,所述车架大板位于车架的中段连接主车架和车架尾部,所述的前、后指代摩托车车架安装至整机时,摩托车前轮设置方向为前,后轮设置方向为后,在此不再赘述,且所述车架大板连接组件沿高度方向位于底部连接于车架尾部沿高度方向底部的梁上,以使得提高连接强度和保证车架整体的结构强度,并且将连接组件应用于连接车架大板和车架尾部的连接位置,相比于以往的对此处结构加强方式,本方案具备明显的轻量化优势,并且有针对性的对易发生断裂、弯曲变形等失效情况的区域进行加强,提高车架的防护效果;所述车架大板连接组件包括用于将车架大板连接于车架的大板连接件和用于大板连接件与车架大板之间加固连接的加强件,所述大板连接件包括与车架尾部连接的连接部和与车架大板固定的固定部,所述加强件固定于所述固定部,且所述加强件沿固定部的两侧分别形成第一加强翼板和第二加强翼板。一般的,摩托车总成内包括有分设于摩托车本体两侧的左车架大板和右车架大板,本方案仅

对一侧(左侧)进行说明,在此不再赘述;如图所示,车架大板包括扣合固定的车架外侧板和车架内侧板,所述固定部呈条状结构,所述固定部的两侧为图5中沿其宽度方向的两侧,第一加强翼板和第二加强翼板在安装使用时与车架大板和/或车架侧板焊接成整体,并将车架大板和车架侧板扣合形成的安装腔分隔形成加强腔室,起到局部区域结构加强的作用,其中所述的和/或延伸含义即为第一加强翼板和第二加强翼板在安装使用时即可单独的分别与车架大板或车架侧板焊接成整体,也可同时与车架大板或车架侧板焊接成整体,在此不再赘述;通过设置的加强件及加强件沿横向的两侧分别形成的第一加强翼板和第二加强翼板,有针对性的对车架大板的结构进行加强,降低车架大板连接区域,尤其是车架尾部与车架大板的连接区域发生断裂、弯曲变形等失效情况,提高车架大板使用过程中的结构强度,提高车架的整体防护效果,本结构可降低车架大板为提高结构强度的增厚厚度,并且可不采用对车架大板填充式的加强方式,装配质量和结构强度均能满足,在尽量不增加车架大板重量的同时,使得受力区域的部位得到加强,并且具有结构紧凑,节约成本,性价比高等优点。

7.进一步,所述加强件呈用于部分包裹固定部的“u”形,所述的“u”形为近似“u”形,由于所述大板连接件整体结构为条状结构,所述的部分包裹即为在横向的截面上,加强件固定于“u”形结构的槽内,加强件以半包围结构将固定部固定于车架大板,所述的“u”形可根据实际情况调整,在此不再赘述;第一加强翼板和第二加强翼板由“u”形结构的两端分别延伸形成。如图,第一加强翼板和第二加强翼板由“u”形结构的两端分别沿横向向外延伸形成,所述的横向向外即为图5中沿横向远离固定部设置方向,便于与车架大板形成加强腔室,提高结构强度,本方案固定部和加强件以焊接的方式固定连接,当然固定方式还可以为铆接、键连接等,在此不再赘述,焊接位置沿纵向位于“u”形结构顶部的槽口处,保证大板连接件与加强件形成稳定结构的整体,并提高结构的紧凑性,便于后续将组合后的构件稳定安装于车架,所述的纵向是指在图5中“u”形结构槽口朝上时的竖直方向。

8.进一步,所述固定部设有定位凸条,所述加强件设有与所述定位凸条嵌合的定位槽。如图所示,所述定位凸条由固定部外表面向外凸出并沿固定部延伸方向延伸所形成的条状结构,所述定位槽为开设在所述加强件沿横向中部的豁口,安装时所述定位槽嵌合至定位凸条,用于对大板连接件和加强件的安装位置进行定位,保证车架大板连接部和加强件沿车架大板连接部轴向和径向的定位准确,固定二者的自由度,进一步保证加强件和大板连接件的装配质量,并能相对应的提高二者装配的连接强度。

9.进一步,在图5中车架外侧板在上,车架内侧板在下的情况下,“u”形结构的开口朝向车架外侧板设置方向布置,并且“u”形结构的底部连接至车架内侧板,所述第一加强翼板和第二加强翼板由“u”形结构的两端分别向外斜向上方延伸形成,所述的外即为沿横向远离固定部设置方向,所述的斜向上即为图中朝向车架外侧板设置方向的斜向上,并所述第一加强翼板和第二加强翼板趋近于沿横向方向的水平分别连接在车架外侧板的内表面上,同时加强件沿纵向的底部连接于车架内侧板,将车架外侧板和车架内侧板扣合之后形成的腔室分隔成三个加强腔室,每个加强腔室均近似呈三角形,使得车架大板总成在此区域的结构强度得到提高,稳定性更强,降低了此区域发生断裂、弯曲变形等失效情况。

10.进一步,所述第一加强翼板的翼缘和第二加强翼板的翼缘分别对应设有第一去应力槽和第二去应力槽。所述第一加强翼板的翼缘和第二加强翼板的翼缘分别焊接于车架外

侧板的内表面,第一去应力槽和第二去应力槽主要用于分散焊接时产生的应力集中,提高连接强度和稳定性,当然第一加强翼板和第二加强翼板还可采用铆接、键连接等固定方式固定于车架外侧板和/或车架内侧板,在此不再赘述。

11.进一步,第一加强翼板和第二加强翼板由“u”形结构的两端分别向外斜向上方圆滑过渡延伸形成。与加强件圆滑过渡连接的第一加强翼板和第二加强翼板可极大的降低应力集中,加强效果更好。

12.进一步,所述车架大板包括车架外侧板和车架内侧板,所述固定部通过加强件固定于车架外侧板;所述车架内侧板扣合固定于所述车架外侧板,并与所述车架外侧板形成安装腔,所述加强件位于安装腔内;所述车架大板连接组件的第一加强翼板和第二加强翼板位于车架外侧板和车架内侧板之间,且第一加强翼板的翼缘和第二加强翼板的翼缘分别与车架外侧板或/和车架内侧板固定连接。一般的,摩托车总成内包括有分设于摩托车本体两侧的左车架大板和右车架大板,本方案仅对一侧(左侧)进行说明,在此不再赘述;如图所示,所述固定部呈条状结构,所述固定部的两侧为图5中沿其宽度方向的两侧,第一加强翼板和第二加强翼板在安装使用时与车架大板和/或车架侧板焊接成整体,并将车架大板和车架侧板形成的安装腔分隔形成加强腔室,起到局部区域结构加强的作用,其中所述的和/或延伸含义即为第一加强翼板和第二加强翼板在安装使用时即可单独的分别与车架大板或车架侧板焊接成整体,也可同时与车架大板或车架侧板焊接成整体,在此不再赘述;通过设置的加强件及加强件沿横向的两侧分别形成的第一加强翼板和第二加强翼板,有针对性的对车架大板的结构进行加强,降低车架大板连接区域,尤其是车架尾部与车架大板的连接区域发生断裂、弯曲变形等失效情况,提高车架大板使用过程中的结构强度,提高车架的整体防护效果,本结构可降低车架大板为提高结构强度的增厚厚度,并且可不采用对车架大板填充式的加强方式,装配质量和结构强度均能满足,在尽量不增加车架大板重量的同时,使得受力区域的部位得到加强,并且具有结构紧凑,节约成本,性价比高等优点。

13.进一步,所述“u”形结构的开口朝向车架外侧板设置方向,所述第一加强翼板的翼缘和第二加强翼板的翼缘分别焊接在所述车架外侧板的内表面。在图5中车架外侧板在上,车架内侧板在下的情况下,“u”形结构的开口朝向车架外侧板布置,并且“u”形结构的底部连接至车架内侧板,所述第一加强翼板和第二加强翼板趋近于沿横向方向的水平分别连接在车架外侧板的内表面上,同时加强件沿纵向的底部连接于车架内侧板,将车架外侧板和车架内侧板扣合之后形成的腔室分隔成三个加强腔室,每个加强腔室均近似呈三角形,使得车架大板总成在此区域的结构强度得到提高,稳定性更强,降低了此区域发生断裂、弯曲变形等失效情况。

14.进一步,所述车架内侧板上开设有功能孔,所述功能孔包括用于将加强件固定于车架内侧板上的第一功能孔和用于将大板连接件固定于车架内侧板上的第二功能孔,所述车架内侧板分别通过第一功能孔和第二功能孔对应的与加强件和大板连接件固定连接,固定的方式采用塞焊,固定的方式还可为铆接、键连接等,在此不再赘述。

15.本实用新型的有益效果是:本实用新型公开的一种摩托车车架总成,通过设置的加强件及加强件两侧分别形成的第一加强翼板和第二加强翼板,有针对性的对车架大板的结构进行加强,降低车架大板连接区域,尤其是车架尾部与车架大板的连接区域发生断裂、弯曲变形等失效情况,提高车架大板使用过程中的结构强度,提高车架的整体防护效果,本

结构可降低车架大板为提高结构强度的增厚厚度,并且可不采用对车架大板填充式的加强方式,装配质量和结构强度均能满足,在尽量不增加车架大板重量的同时,使得受力区域的部位得到加强,并且具有结构紧凑,节约成本,性价比高等优点。

附图说明

16.下面结合附图和实施例对本实用新型作进一步描述:

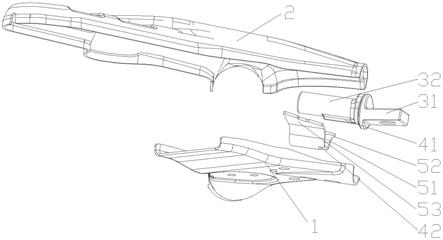

17.图1为本实用新型车架大板连接组件的爆炸结构示意图;

18.图2为本实用新型车架大板靠近大板连接件的端部结构示意图;

19.图3为本实用新型图2的d-d向结构示意图;

20.图4为本实用新型图3的f-f向结构示意图;

21.图5为本实用新型图3的g-g向结构示意图;

22.图6为本实用新型车架大板连接组件应用于摩托车车架总成的结构示意图。

具体实施方式

23.图1为本实用新型车架大板连接组件的爆炸结构示意图;图2为本实用新型车架大板靠近大板连接件的端部结构示意图;图3为本实用新型图2的d-d向结构示意图;图4为本实用新型图3的f-f向结构示意图;图5为本实用新型图3的g-g向结构示意图;图6为本实用新型车架大板连接组件应用于摩托车车架总成的结构示意图;如图所示,本方案中所述横向、纵向为图5中的横向、纵向,本实施例中的摩托车车架总成,包括车架大板001和车架大板连接组件,如图所示,所述摩托车车架至少还包括位于前段的主车架003和位于后段的车架尾部002,所述车架大板001位于车架的中段连接主车架003和车架尾部002,所述的前、后指代摩托车车架安装至整机时,摩托车前轮设置方向为前,后轮设置方向为后,在此不再赘述,且所述车架大板连接组件沿高度方向位于底部连接于车架尾部沿高度方向底部的梁上,以使得提高连接强度和保证车架整体的结构强度,并且将连接组件应用于连接车架大板和车架尾部的连接位置,相比于以往的对此处结构加强方式,本方案具备明显的轻量化优势,并且有针对性的对易发生断裂、弯曲变形等失效情况的区域进行加强,提高车架的防护效果;所述车架大板连接组件包括用于将车架大板连接于车架尾部的大板连接件和用于大板连接件与车架大板之间加固连接的加强件51,所述大板连接件包括与车架连接的连接部31和与车架大板固定的固定部32,所述加强件51固定于所述固定部32,且所述加强件51沿固定部32的两侧分别形成第一加强翼板52和第二加强翼板53。一般的,摩托车总成内包括有分设于摩托车本体两侧的左车架大板和右车架大板,本方案仅对一侧(左侧)进行说明,在此不再赘述;如图所示,车架大板包括扣合固定的车架外侧板2和车架内侧板1,所述固定部32呈条状结构,所述固定部32的两侧为图5中沿其宽度方向的两侧,第一加强翼板52和第二加强翼板53在安装使用时与车架大板和/或车架侧板焊接成整体,并将车架大板和车架侧板扣合形成的安装腔分隔形成加强腔室,起到局部区域结构加强的作用,其中所述的和/或延伸含义即为第一加强翼板52和第二加强翼板53在安装使用时即可单独的分别与车架大板或车架侧板焊接成整体,也可同时与车架大板或车架侧板焊接成整体,在此不再赘述;通过设置的加强件51及加强件51沿横向的两侧分别形成的第一加强翼板52和第二加强翼板53,有针对性的对车架大板的结构进行加强,降低车架大板连接区域,尤其是车架尾

部与车架大板的连接区域发生断裂、弯曲变形等失效情况,提高车架大板使用过程中的结构强度,提高车架的整体防护效果,本结构可降低车架大板为提高结构强度的增厚厚度,并且可不采用对车架大板填充式的加强方式,装配质量和结构强度均能满足,在尽量不增加车架大板重量的同时,使得受力区域的部位得到加强,并且具有结构紧凑,节约成本,性价比高等优点。

24.本实施例中,所述加强件51呈用于部分包裹固定部32的“u”形,所述的“u”形为近似“u”形,由于所述大板连接件整体结构为条状结构,所述的部分包裹即为在横向的截面上,加强件51固定于“u”形结构的槽内,加强件51以半包围结构将固定部32固定于车架大板,所述的“u”形可根据实际情况调整,在此不再赘述;第一加强翼板52和第二加强翼板53由“u”形结构的两端分别延伸形成。如图,第一加强翼板和第二加强翼板由“u”形结构的两端分别沿横向向外延伸形成,所述的横向向外即为图5中沿横向远离固定部设置方向,便于与车架大板形成加强腔室,提高结构强度,本方案固定部32和加强件51以焊接的方式固定连接,当然固定方式还可以为铆接、键连接等,在此不再赘述,焊接位置沿纵向位于“u”形结构顶部的槽口处,保证大板连接件与加强件51形成稳定结构的整体,并提高结构的紧凑性,便于后续将组合后的构件稳定安装于车架,所述的纵向是指在图5中“u”形结构槽口朝上时的竖直方向。

25.本实施例中,所述固定部32设有定位凸条41,所述加强件51设有与所述定位凸条41嵌合的定位槽42。如图所示,所述定位凸条41由固定部32外表面向外凸出并沿固定部32延伸方向延伸所形成的条状结构,所述定位槽42为开设在所述加强件51沿横向中部的豁口,安装时所述定位槽42嵌合至定位凸条41,用于对大板连接件和加强件51的安装位置进行定位,保证车架大板连接部31和加强件51沿车架大板连接部31轴向和径向的定位准确,固定二者的自由度,进一步保证加强件51和大板连接件的装配质量,并能相对应的提高二者装配的连接强度。

26.本实施例中,在图5中车架外侧板2在上,车架内侧板1在下的情况下,“u”形结构的开口朝向车架外侧板2布置,并且“u”形结构的底部连接至车架内侧板1,所述第一加强翼板52和第二加强翼板53由“u”形结构的两端分别向外斜向上方延伸形成,所述的外即为沿横向远离固定部32设置方向,所述的斜向上即为图中朝向车架外侧板2设置方向的斜向上,并所述第一加强翼板52和第二加强翼板53趋近于沿横向方向的水平分别连接在车架外侧板2的内表面上,同时加强件51沿纵向的底部连接于车架内侧板1,将车架外侧板2和车架内侧板1扣合之后形成的腔室分隔成三个加强腔室,每个加强腔室均近似呈三角形,使得车架大板总成在此区域的结构强度得到提高,稳定性更强,降低了此区域发生断裂、弯曲变形等失效情况。

27.本实施例中,所述第一加强翼板52的翼缘和第二加强翼板53的翼缘分别对应设有第一去应力槽62和第二去应力槽63。所述第一加强翼板52的翼缘和第二加强翼板53的翼缘分别焊接于车架外侧板2的内表面,第一去应力槽62和第二去应力槽63主要用于分散焊接时产生的应力集中,提高连接强度和稳定性,当然第一加强翼板52和第二加强翼板53还可采用铆接、键连接等固定方式固定于车架外侧板2和/或车架内侧板1,在此不再赘述。

28.本实施例中,第一加强翼板52和第二加强翼板53由“u”形结构的两端分别向外斜向上方圆滑过渡延伸形成。与加强件51圆滑过渡连接的第一加强翼板52和第二加强翼板53

可极大的降低应力集中,加强效果更好。

29.本实施例中,所述车架大板包括车架外侧板2和车架内侧板1,所述固定部32通过加强件51固定于车架外侧板2;所述车架内侧板1扣合固定于所述车架外侧板2,并与所述车架外侧板2形成安装腔,所述加强件51位于安装腔内;所述车架大板连接组件的第一加强翼板52和第二加强翼板53位于车架外侧板2和车架内侧板1之间,且第一加强翼板52的翼缘和第二加强翼板53的翼缘分别与车架外侧板2或/和车架内侧板1固定连接。一般的,摩托车总成内包括有分设于摩托车本体两侧的左车架大板和右车架大板,本方案仅对一侧(左侧)进行说明,在此不再赘述;如图所示,所述固定部32呈条状结构,所述固定部32的两侧为图5中沿其宽度方向的两侧,第一加强翼板52和第二加强翼板53在安装使用时与车架大板和/或车架侧板焊接成整体,并将车架大板和车架侧板形成的安装腔分隔形成加强腔室,起到局部区域结构加强的作用,其中所述的和/或延伸含义即为第一加强翼板52和第二加强翼板53在安装使用时即可单独的分别与车架大板或车架侧板焊接成整体,也可同时与车架大板或车架侧板焊接成整体,在此不再赘述;通过设置的加强件51及加强件51沿横向的两侧分别形成的第一加强翼板52和第二加强翼板53,有针对性的对车架大板的结构进行加强,降低车架大板连接区域,尤其是车架尾部与车架大板的连接区域发生断裂、弯曲变形等失效情况,提高车架大板使用过程中的结构强度,提高车架的整体防护效果,本结构可降低车架大板为提高结构强度的增厚厚度,并且可不采用对车架大板填充式的加强方式,装配质量和结构强度均能满足,在尽量不增加车架大板重量的同时,使得受力区域的部位得到加强,并且具有结构紧凑,节约成本,性价比高等优点。

30.本实施例中,所述“u”形结构的开口朝向车架外侧板设置方向,所述第一加强翼板的翼缘和第二加强翼板的翼缘分别焊接在所述车架外侧板的内表面。在图5中车架外侧板2在上,车架内侧板1在下的情况下,所述“u”形结构的开口朝向车架外侧板2设置方向布置,并且“u”形结构的底部连接至车架内侧板1,所述第一加强翼板52的翼缘和第二加强翼板53的翼缘分别焊接在所述车架外侧板2的内表面,并所述第一加强翼板52和第二加强翼板53趋近于沿横向方向的水平分别连接在车架外侧板的内表面上,同时加强件51沿纵向的底部连接于车架内侧板1,将车架外侧板2和车架内侧板1扣合之后形成的腔室分隔成三个加强腔室,每个加强腔室均近似呈三角形,使得车架大板总成在此区域的结构强度得到提高,稳定性更强,降低了此区域发生断裂、弯曲变形等失效情况。

31.本实施例中,所述车架内侧板1上开设有功能孔,所述功能孔包括用于将加强件51固定于车架内侧板1上的第一功能孔71和用于将大板连接件固定于车架内侧板1上的第二功能孔72,所述车架内侧板1分别通过第一功能孔71和第二功能孔72对应的与加强件51和大板连接件固定连接,固定的方式采用塞焊,固定的方式还可为铆接、键连接等,在此不再赘述。

32.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。