一种汽车悬架系统用外倾连杆总成

[技术领域]

[0001]

本实用新型属于汽车悬架技术领域,具体地说是一种汽车悬架系统用外倾连杆总成。

[

背景技术:

]

[0002]

外倾连杆总成是汽车悬架系统的重要组成部分,其一端与转向节连接,另一端与副车架连接。外倾连杆总成的主要功能是传递力和力矩,同时兼起导向及保证车辆四轮参数作用,在汽车行驶过程当中,能够控制车轮的运动轨迹;其与副车架连接点的弹性元件结构设计,可以减弱传递给副车架的振动。

[0003]

然而,现有的外倾连杆本体一般为单层冲压板或铝合金锻造结构,无法同时兼顾减重及降本要求。单层板结构的外倾连杆本体为铁质,为满足使用要求,厚度设计较大,重量重,导致簧下质量较大;铝合金锻造结构的外倾连杆虽然重量轻,但强度较低,且成本较高。

[

技术实现要素:

]

[0004]

本实用新型的目的就是要解决上述的不足而提供一种汽车悬架系统用外倾连杆总成,实现了在相同耐久条件下,整体重量与铝合金锻造结构的外倾连杆重量相当,达到了减重和降本要求,且降低了生产成本。

[0005]

为实现上述目的设计一种汽车悬架系统用外倾连杆总成,包括外衬套1、内衬套2和外倾连杆本体3,所述外衬套1、内衬套2压装在外倾连杆本体3上,所述外倾连杆本体3包括外吊环31、内吊环32、外底板33和内底板34,所述外底板33、内底板34上均开设有两个定位孔331,且外底板33、内底板34上两个定位孔331对应布置,所述内底板34底部边缘位置处开设有漏液孔341,所述外底板33与内底板34通过定位孔331焊接成型构成双层钣金,所述双层钣金两端分别焊接有外吊环31、内吊环32,所述外衬套1、内衬套2分别压装在外吊环31、内吊环32上,所述外吊环31、内吊环32、外底板33、内底板34焊接为一体。

[0006]

进一步地,所述外底板33与内底板34的钣金材质均为qste460。

[0007]

进一步地,所述外底板33与内底板34的料厚均为2.5mm。

[0008]

进一步地,所述外底板33与内底板34构成的双层钣金的两端均设置有半圆形安装槽,所述外吊环31、内吊环32装设于半圆形安装槽内,并与双层钣金焊接为一体,所述外吊环31和内吊环32的尺寸及材料完全一致。

[0009]

进一步地,所述外底板33与内底板34均呈v型并采用弧形过渡,两个定位孔331左右对称式设于外底板33与内底板34左右两侧处,所述漏液孔341设于内底板34底部中央位置处。

[0010]

本实用新型同现有技术相比,结构新颖、简单,设计合理,其外底板与内底板通过定位孔焊接成型,而后与外吊环、内吊环焊接成型,外底板及内底板钣金材质为qste460,料厚仅为2.5mm,相同耐久条件下,整体重量与铝合金锻造结构的外倾连杆重量相当,达到了

减重和降本要求;同时,由于外吊环与内吊环尺寸及材料完全一致,大大降低了生产时的区分管理成本;综上,本实用新型提供了一种重量轻、成本低、强度高的外倾连杆总成,解决了现有铝合金锻造结构的外倾连杆虽重量轻,但强度较低,且成本较高等问题。

[附图说明]

[0011]

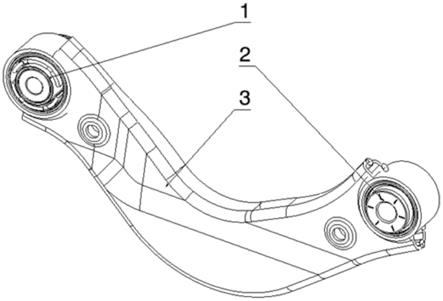

图1是本实用新型的结构示意图;

[0012]

图2是本实用新型外倾连杆本体的结构示意图;

[0013]

图3是本实用新型外底板的结构示意图;

[0014]

图4是本实用新型内底板的结构示意图;

[0015]

图中:1、外衬套 2、内衬套 3、外倾连杆本体 31、外吊环 32、内吊环 33、外底板 34、内底板 331、定位孔 341、漏液孔。

[具体实施方式]

[0016]

下面结合附图对本实用新型作以下进一步说明:

[0017]

如附图1至附图4所示,本实用新型提供了一种重量轻、成本低、强度高的汽车悬架系统用外倾连杆总成,包括外衬套1、内衬套2和外倾连杆本体3,外衬套1、内衬套2压装在外倾连杆本体3上,外倾连杆本体3包括外吊环31、内吊环32、外底板33和内底板34,外底板33、内底板34上均开设有两个定位孔331,且外底板33、内底板34上两个定位孔331对应布置,内底板34底部边缘位置处开设有漏液孔341,外底板33与内底板34通过定位孔331焊接成型构成双层钣金,双层钣金两端分别焊接有外吊环31、内吊环32,外衬套1、内衬套2分别压装在外吊环31、内吊环32上,外吊环31、内吊环32、外底板33、内底板34焊接为一体。

[0018]

其中,外底板33与内底板34的钣金材质均为qste460,外底板33与内底板34的料厚均为2.5mm。外底板33与内底板34构成的双层钣金的两端均设置有半圆形安装槽,外吊环31、内吊环32装设于半圆形安装槽内,并与双层钣金焊接为一体,外吊环31和内吊环32的尺寸及材料完全一致。外底板33与内底板34均呈v型并采用弧形过渡,两个定位孔331左右对称式设于外底板33与内底板34左右两侧处,漏液孔341设于内底板34底部中央位置处。

[0019]

本实用新型中,外倾连杆本体采用双层钣金焊接而成,外底板33与内底板34通过定位孔331焊接成型,而后与外吊环31、内吊环32焊接成型;外底板33及内底板34钣金材质为qste460,料厚为2.5mm,均设有两个定位孔,其中,内底板34底部开设有漏液孔341,外吊环31和内吊环32尺寸及材料完全一致。通过采用以上技术方案,由于外底板33及内底板34料厚仅为2.5mm,相同耐久条件下,整体重量与铝合金锻造结构的外倾连杆重量相当,达到了减重和降本要求。同时,由于外吊环31和内吊环32尺寸及材料完全一致,大大降低了生产时的区分管理成本。

[0020]

本实用新型并不受上述实施方式的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

技术特征:

1.一种汽车悬架系统用外倾连杆总成,其特征在于:包括外衬套(1)、内衬套(2)和外倾连杆本体(3),所述外衬套(1)、内衬套(2)压装在外倾连杆本体(3)上,所述外倾连杆本体(3)包括外吊环(31)、内吊环(32)、外底板(33)和内底板(34),所述外底板(33)、内底板(34)上均开设有两个定位孔(331),且外底板(33)、内底板(34)上两个定位孔(331)对应布置,所述内底板(34)底部边缘位置处开设有漏液孔(341),所述外底板(33)与内底板(34)通过定位孔(331)焊接成型构成双层钣金,所述双层钣金两端分别焊接有外吊环(31)、内吊环(32),所述外衬套(1)、内衬套(2)分别压装在外吊环(31)、内吊环(32)上,所述外吊环(31)、内吊环(32)、外底板(33)、内底板(34)焊接为一体。2.如权利要求1所述的汽车悬架系统用外倾连杆总成,其特征在于:所述外底板(33)与内底板(34)的钣金材质均为qste460。3.如权利要求2所述的汽车悬架系统用外倾连杆总成,其特征在于:所述外底板(33)与内底板(34)的料厚均为2.5mm。4.如权利要求1所述的汽车悬架系统用外倾连杆总成,其特征在于:所述外底板(33)与内底板(34)构成的双层钣金的两端均设置有半圆形安装槽,所述外吊环(31)、内吊环(32)装设于半圆形安装槽内,并与双层钣金焊接为一体,所述外吊环(31)和内吊环(32)的尺寸及材料完全一致。5.如权利要求4所述的汽车悬架系统用外倾连杆总成,其特征在于:所述外底板(33)与内底板(34)均呈v型并采用弧形过渡,两个定位孔(331)左右对称式设于外底板(33)与内底板(34)左右两侧处,所述漏液孔(341)设于内底板(34)底部中央位置处。

技术总结

本实用新型涉及一种汽车悬架系统用外倾连杆总成,包括外衬套、内衬套和外倾连杆本体,外衬套、内衬套压装在外倾连杆本体上,外倾连杆本体包括外吊环、内吊环、外底板和内底板,外底板、内底板上均开设有两个定位孔,且外底板、内底板上两个定位孔对应布置,内底板底部边缘位置处开设有漏液孔,外底板与内底板通过定位孔焊接成型构成双层钣金,双层钣金两端分别焊接有外吊环、内吊环,外衬套、内衬套分别压装在外吊环、内吊环上,外吊环、内吊环、外底板、内底板焊接为一体;本实用新型同现有技术相比,实现了在相同耐久条件下,整体重量与铝合金锻造结构的外倾连杆重量相当,达到了减重和降本要求,且降低了生产成本。且降低了生产成本。且降低了生产成本。

技术研发人员:吴伟华 林日根 韩磊 蒋超

受保护的技术使用者:麦格纳卫蓝新能源汽车技术(镇江)有限公司

技术研发日:2021.06.23

技术公布日:2022/2/11